Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкции и размеры элементов приспособлений.Содержание книги

Поиск на нашем сайте

1. Корпусные плиты.

Допускается для размеров плит до 200…250мм делать их цельными из стали 40 или 40Х с закалкой до HRC 40…42 со шлифованными и притёртыми базовыми плоскостями.

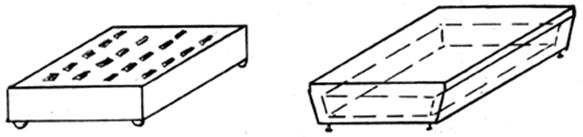

При больших размерах рекомендуются коробчатые формы плит. Часто для повышения жесткости оставляются ребра. Плиты изготавливают из отоженной стали с твердостью HB 169 или чаще литые из серого чугуна СЧ 12-24, СЧ 24-38. Базовые поверхности шлифуются, шабрятся и притираются. Неплоскостность рабочей поверхности плиты не более 0.005 на 100 мм, шероховатость в пределах RZ 0.08...0.04 мм.

При использовании плит большого размера на рабочей поверхности делаются выемки для уменьшения обрабатываемой поверхности или для размещения смазки, а также для удаления возможного загрязнения рабочей поверхности. Часто на стальных плитах канавки наносятся в шахматном порядке, либо фрезеруется сеть параллельных канавок малой глубины в двух перпендикулярных направлениях, либо делают специальные базовые места. Для протяженных деталей на плитах делают обнижение либо вставляют установочные пластины, которые обрабатываются после установки.

2. Опоры. Часто воизбежание обработки значительных по протяженности поверхностей плит, а также упрощения проведения ремонтных работ для базирования детали устанавливаются специальные опоры. Для сохранения условий базирования на плоскости устанавливают обычно 3 опоры.

Опоры выполняются в виде цилиндров с опорным пояском, запрессовываемых в отверстия плит по посадке Н7...9/jS6...9 либо по H7...9/k7...9. Поверхность плиты под опоры в виде выступов (бобышек) предварительно обрабатывается с достижением неплоскостности не более 0.01 мм и шероховатостью Ra 0.63 мм. Наиболее правильной опорой служит шаровая поверхность. Однако контакт с деталью в одной точке вызывает их ускоренный износ и малую жесткость в месте контакта с деталью, что приводит к деформации и нарушению ориентации. Для таких опор рекомендуется R > 10 мм. При установке значительных по габаритам деталей применение плоских опор, имеющих небольшую плоскость (порядка 1.5...2 см2), практически обеспечивает достаточную точность. При установке деталей с бобышками рекомендуется использовать опоры в виде пальца с выточкой по середине и тремя выступами по окружности. При контроле сложных изделий часто установка их производится таким образом, чтобы одна из поверхностей (часто одна из плоскостей), не являющаяся установочной, была бы параллельна базовым поверхностям приспособления. Установка осуществляется на основе выверки данной поверхности с помощью индикаторной стойки и использования регулируемых опор, представляемых в виде винтов твердостью HRC 45...50, точной резьбой 5...6H/ 5...6h (g) и мелким шагом. Для фиксации опор используются контргайки.

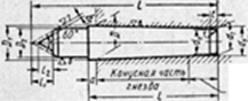

3. Установка деталей в центрах. В качестве центров используются валы с цилиндрической базовой поверхностью или поверхностью, выполненной в виде конуса (конус Морзе) с конусностью 1°27¢...1°32¢. Размеры конусов Морзе

Длина конуса составляет l = 5.5...6 *dN. Допускаются метрические конусы с конусностью 1/20. Рабочая часть конуса выполняется под углом 60°. Несоосность рабочей и установочной частей не более 0.002 мм, шероховатость менее Rа 0.16 мм. Изготавливаются из углеродистой стали (сталь 60, У7А) и имеют твердость HRC > 56...58. Допускается рабочую часть изготавливать из твердого сплава типа ВК8 в виде вставки, впаянной в отверстие в установочной части.

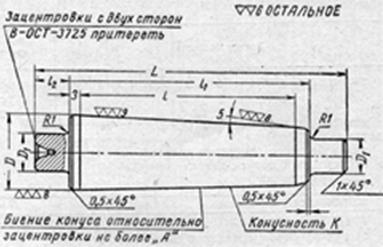

При установке детали в центрах при изготовлении и контроле на ее торцовой части выполняют центровые отверстия по ГОСТ 14034-81 (при весе детали < 5кг и соотношении l/d<10). Центровые отверстия выполняются в виде конусных поверхностей с углом конуса 60° и разрядкой на вершине в виде более глубоко выполненного отверстия с d» 1/3...1/4 D центрового отверстия. Шероховатость рабочей поверхности в пределах Rа 0.32 мм. В случае установки детали на оправку, а оправку в центра приспособления центровые отверстия выполняются на торцах оправки. Для часто используемых оправок на центровых отверстиях рекомендуют защитные фаски.

4. Установка деталей на оправку.

При установке деталей на цилиндрическую оправку необходимо выдерживать минимальный зазор в соединении деталь - оправка. рекомендуется оправки изготавливать из конструкционной стали (сталь 50...сталь 60) с твердостью после закалки HRC = 50...55. Нецилиндричность оправки допускается 0.005 мм, а радиальное биение относительно центровых отверстий 0.002... 0.005 мм. Диаметр оправки принимается равным минимальному диаметру отверстия детали D = Dmin с отклонениями по Н5. При жестких требованиях к способу контроля рекомендуется набор конических оправок с конусностью 0,01(0,02) на 100мм. Максимальные диаметры набора оправок определяются по условию D1 = Dmin + 0.01 (0.02) мм, D2 = D1 + 0.01 (0.02) мм, D3 = D2 + 0.01 (0.02) мм, при этом длина оправки должна быть более l = 2 * lдет + 100 мм.

4. Установка деталей на цанговую оправку или в цанговый патрон.

Для исключения влияния на точность установки детали типа втулки на оправку часто используют компенсирующий элемент в виде разжимной цанги. Цанга представляет собой тонкостенную втулку с внутренним коническим отверстием, изготовленную из высокоуглеродистой стали типа сталь 65Г, ХВГ, У10 и т.п., закаленную до HRC 50...52. Для снижения жесткости на боковых сторонах выполняются разнонаправленные пазы, а для снижения условий концентрации напряжений концы пазов заканчиваются цилиндрическими отверстиями. Цанга надевается на коническую оправку и с помощью гайки перемещается в осевом направлении по конусу, разжимаясь и увеличивая размер в радиальном направлении. Воизбежание повышенного радиального биения положение цанги ориентируют по отношению к оправке за счет пазов на одном и шпонок или штифтов на другом элементах. После сборки при предварительном натяге цанги производится ее шлифование по наружной поверхности в номинальный размер относительно центровых отверстий оправки. Рабочее изменение диаметра цанги предусматривается в пределах 0.2...0.3 мм. Шероховатость рабочих повехностей (наружной - цилиндрической и внутренней - конической) не менее Rа 0.32 мм.

Цилиндрические детали по наружной поверхности могут устанавливаться в цанговые патроны, которые представляют собой базовый корпус с конической рабочей поверхностью, односторонней цанги и регулировочной гайки, перемещающейся по резьбе на корпусе. Цанга имеет базовый поясок, которым она устанавливается в корпус по посадке H6/g6. Поясок имеет ориентирующие элементы в виде шпоночного паза или штифта. Часть цанги имеет пониженную жесткость за счет стенок толщиной 1.5...3 мм и односторонние пазы, заканчивающиеся отверстиями. Натяг в системе создается при перемещении цанги в осевом направлении гайкой. Возврат цанги в исходное положение после отвертывания гайки осуществляется дополнительно установленной пружиной. Условия изготовления и механические свойства цанги такие же, что и для указанных выше.

5. Установка деталей в самоцентрирующиеся патроны или планшайбы.

Часто для установки деталей по наружной цилиндрической поверхности используют самоцентрирующиеся 3-х кулачковые патроны повышенной точности. Кулачки в радиальном направлении перемещаются по точным пазам с направляющими выступами. Обеспечение синхронного схождения или расхождения кулачков осуществляется поворотом установленного в корпусе диска с улиткой, на который опираются торцовые поверхности кулачков, на которых

также нанесены элементы улитки. Для точного центрирования рабочие поверхности кулачков шлифуются в сборе на определенный номинальный размер. В случае, когда поверхность зажима не является цилиндрической, а деталь необходимо установить соосно с заданной внутренней или наружной цилиндрической поверхностью, при установке используют 4-х кулачковые планшайбы с индивидуальным перемещением кулачков. Привод состоит из гаек прикрепленных к нижней части кулачков и винтов, закрепленных на корпусе и имеющих возможность вращения с помощью ключа. Индивидуальным перемещением кулачков добиваются необходимого положения заданной поверхности детали. Установка осуществляется с выверкой положения заданной поверхностей, с помощью измерительных средств - например индикаторной стойки.

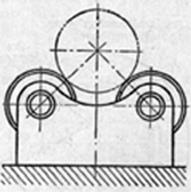

6. Установка деталей в призму.

Валы малого диаметра и длины допускается устанавливать в призму. Призма представляет собой обычно цельнометаллический корпус с установочной - плоской поверхностью и базовыми плоскостями, расположенными под 90° так, чтобы линия их пересечения было бы параллельна установочной плоскости. В качестве технологического элемента при изготовлении часто в месте пересечения базовых поверхностей, по которым устанавливаются контролируемые детали, выполняется сквозной паз. Для детали с l > 4d рекомендуются срезанные призмы, у которых длина базовых поверхностей на каждом краю не превышает 0.5 D контролируемой детали. Для длинных и нежестких изделий, а также деталей значительной массы, рекомендуется установка в сборные призмы, у которых базовые элементы выполнены в виде роликов или даже подшипников.

7. Технологические канавки.

Часто для обеспечения условий обработки поверхностей шлифованием, полированием, притиркой и т.п. в местах их сопряжения выполняют технологические канавки или ограничивают радиус переходной кривой. Размеры канавок и максимальные значения радиусов переходных кривых даются в справочниках конструкторов.

Вопросы по пройденному материалу: 15. Чем различаются средства контроля, использующие абсолютный и относительный методы измерений? 16. Чем различаются средства контроля, использующие контактный и бесконтактный методы измерений? 17. Основные принципы составления схемы контроля? 18. Когда в измерительных приборах и приспособлениях следует применять миниметры (типа МН-1, МН-2), а когда индикаторы часового типа (типа ИЧ-5, ИЧ-10)? 19. В каких случаях в качестве измерительного средства следует использовать индуктивный датчик типа ИД-8-3? 20. В каких измерительных приспособлениях наиболее рационально использовать электроконтактные (типа БВ) или фотоэлектрические датчики? 21. Что такое базирование детали? 22. Как базы разделяются по назначению? 23. На какие категории подразделяются детали в промышленности по конструктивным особенностям? 24. Рекомендации по базированию контролируемых изделий типа “вал” при массе не более 5 кгс? 25. Рекомендации по базированию контролируемых изделий типа “вал” при массе более 5 кгс? 26. Рекомендации по базированию контролируемых изделий типа “втулка”? 27. Рекомендации по базированию контролируемых изделий типа “диск”? 28. Рекомендации по базированию контролируемых изделий типа “корпус”? 29. Рекомендации по базированию контролируемых изделий типа “рычаг”? 30. Основные параметры деталей в машиностроении, контролируемые с помощью специальных контрольно-измерительных приспособлений? 31. Принцип “материализации” осей отверстий, принятый в машиностроении при контроле параметров корпусных деталей? 32. Порядок установки зубчатых колес с центральным отверстием при контроле параметров шага и бокового профиля зубьев? 33. Рекомендации по точности и качеству исполнения рабочей поверхности базовых плит? 34. Основные виды опор? Лекция № 3 План лекции: 1. Установка элементов приспособлений. 2. Крепежные резьбы (расчет и рекомендации по применению). 3. Шпонки (расчет и рекомендации по применению). 4. Шлицевые соединения. 5. Выступы. 6. Штифты. 7. Оси. 8. Шайбы. 9. Шплинты. 10. Подшипники качения. 11. Установочные крышки. 12. Уплотнения. 13. Элементы крепления. 14. Пружины.

Контрольные приспособления в большинстве случаев обладают универсальностью по отношению к контролируемым изделиям по их номенклатуре, габаритам и контролируемым параметрам. Это ведет к созданию сложных по конструкции приспособлений, содержащих большое число элементов, механизмов и приводов. В большинстве случаев данные элементы проектируются и изготавливаются в виде отдельных узлов и деталей, объединяемых в процессе сборки, совместной обработки, регулировки и выверки в единое функциональное устройство. Объединение данных элементов подчиняется общим выработанным многолетним конструкторским опытом требованиям.

|

|||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 439; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.255.51 (0.008 с.) |