Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Установка элементов приспособленийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

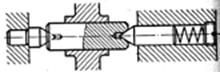

Для установки в центрах используют конусы Морзе. Допускаются метрические конусы с конусностью Д 1/20. Максимальный диаметр конуса равен диаметру контролируемого изделия или установочной оправки. Конуса вставляются в опорные втулки - шпидели, установленные в двух кронштейнах: передней и задней бабках. Шпиндель передней бабки при контроле радиального или торцового биения часто неподвижен, выполняется в виде втулки из стали 40, 40Х (HRC 42...45, шероховатость рабочих поверхностей Rа 0.63...0.32 мм), установленной с элементами фиксации (зажима) в отверстии передней бабки по посадке H6...7/h6...7(n6...7). В случае контроля на детали расположения периодических элементов методом сравнения с элементами эталонных делительных дисков допускается вращение шпинделя либо во втулках (часто из бронзы типа БрАЖ9-4), запрессованных в передней бабке, либо в шариковых подшипниках повышенной точности. Вращение на оправу или изделие в этом случае передается с помощью 2-х хомутиков, фиксируемых с помощью винтов на конусе и детали (или оправке). Хомутик конуса выполняется обычно с пазом и боковым винтом, хомутик детали - с угловым выступом, который при установке детали в центрах входит в паз хомутика с конусом. Жесткая ориентация положения хомутиков осуществляется боковым винтом. Шпиндель задней бабки обычно перемещается в осевом направлении либо рукой оператора, либо поджимной пружиной с усилием менее 3...5 кгс. От проворота обычно шпиндель удерживается шпонкой. Для отвода шпинделя при установке или снятии детали используют разноплечий рычаг или рычаг с сектором, подвижно установленный на оси. При этом на самом шпинделе выполняют или поперечный паз, или продольную зубчатую рейку. После поджима детали шпиндель задней бабки зажимается фиксатором. Осевой ход заднего центра незначителен и обычно не превышает 15 мм, поэтому для контроля различных по длине деталей задняя бабка имеет возможность осевого настроечного перемещения по направляющим, параллельным оси центров, с последующим жестким закреплением.

КРЕПЕЖНЫЕ РЕЗЬБЫ. Обычно элементы установки и привода приспособления крепятся на монтажной плите. В основе подавляющего числа элементов крепления лежат различные резьбы, представляющие соединение вала (винта) и втулки (гайки) с помощью винтового сопрягаемого профиля.

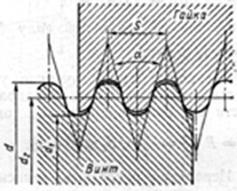

1. Метрическая резьба по ГОСТ8724-81 и ГОСТ9150-81. Наиболее широко употребима для крепежных элементов. Обычно однозаходная. Основные параметры метрической резьбы: d - наружный диаметр, Р - шаг резьбы, H - теоретическая высота резьбы, определяется из соотношения H = 0.866Р, h - рабочая высота резьбы (h = 5/8 H = 0.541Р), d2 - средний диаметр резьбы (d2 = d - 3/4 H), d1 - внутренний диаметр резьбы (d1 = d - 5/4 H), a - угол профиля резьбы (для всех метрических резьб a = 60°). Обозначение М10´1.25, где 10 - наружный диаметр резьбы в мм, 1.25 - шаг резьбы в мм. Резьбы бывают с крупным (нормальным) и мелким шагом. При использовании резьб с крупным шагом его значение в обозначении не указывается.

2. Упорная резьба по ГОСТ10177-81. Используется для тяжело нагруженных соединений с осевыми силами, действующими в одном направлении. Обычно однозаходная. Основные параметры упорной резьбы: d - наружный диаметр резьбы, S - шаг резьбы, h - рабочая высота резьбы (h = 0.75 S), H - теоретическая высота резьбы (H = 1.588 S), h1 - высота резьбы гайки (h1 = 0.868 S), d2 - средний диаметр резьбы (d2 = d - h), d1 - внутренний диаметр резьбы (d1 = d - 2h), a - угол профиля резьбы 30° (d = 3°). Обозначение Уп 80´16, где 80 - наружный диаметр резьбы в мм, 16 - шаг резьбы в мм.

3.Трубная цилиндрическая резьба по ГОСТ6357-81. Обычно однозаходная. Используется для соединения элементов трубопроводов (особенно гидравлических). Основные параметры трубной резьбы:

- d - наружный диаметр резьбы (измеряется в дюймах проходного сечения трубы), - S - шаг резьбы, - a - угол профиля резьбы 55°, - остальные параметры определяются согласно таблицам ГОСТ. Обозначение Труб. 2², где 2² - диаметр проходного сечения трубы в дюймах. 4. Специальная круглая резьба. Обычно однозаходная. Используется для крепления ламп и малонагруженных соединений тонкостенных деталей. Особенность резьбы - низкая точность.

Расчет резьбовых крепежных соединений. 1. Резьбовые соединения рассчитываются на усилие зажима. Основу расчетов составляет определений взаимосвязи между создаваемым резьбовым соединением осевого усилия Q и прикладываемого при завинчивании гайки или винта крутящего момента Мкр. Развернув один виток, получим клиновой механизм с углом клина b, равным углу подъема резьбы

где z - число заходов резьбы (число ниток). Сила трения в резьбе равна

где m - коэффициент трения (m = 0.08...0.12), N - реакция опоры. Угол трения r = arctg (m).

откуда P = Q tg (b + r). Крутящий момент, необходимый для создания осевого усилия Q, равен

2. Самоторможение винтовых механизмов. Основным условием работы систем крепления связано с отсутствием механического перемещения деталей в направлении приложения рабочего усилия. Это значит, что возникающее в результате действия силы Q усилие Р должно быть значительно меньше противодействующей силы трения

откуда tg b < m = tg (5°...6°) и b < 5°...6°. Обычно для всех однозаходных резьб условие самоторможения соблюдается, т.к. b £ 3°. 3. Расчет резьбовых соединений на прочность. а) Прочность винта по внутреннему диаметру.

Напряжения - s кгс/мм2 (удельная сила, приходящаяся на 1 мм2 площади поперечного сечения винта), возникающие от действия осевой силы Q не должны превышать предельно допускаемых для материала винта значений, которые даются в справочной литературе

где k - коэффициент, зависящий от профиля резьбы (для метрических резьб k = 1.3, для трапецеидальных k = 1.25). б) Расчет резьбы на смятие. При нагружении резьбы возможен изгиб витков по среднему диаметру. Возникающие при этом напряжения sсм не должны превышать допустимых величин, которые также даются в справочной литературе для материала винта

где n - число рабочих витков гайки (обычно для стальных гаек n = 3...4), h - рабочая высота профиля резьбы. в) Расчет резьбы на срез. При превышении допускаемых касательных напряжений tс, которые даются в справочной литературе для материала винта, возможно отделение витков резьбы (срез) от основного металла

где mS - толщина ниток резьбы в сечении среза, m - коэффициент, зависящий от профиля резьбы (для трапецеидальной резьбы m = 0.64, для метрической m = 0.78). Ориентация узлов измерительных приспособлений (передних и задних бабок и т.п.) на базовой плите или корпусе производится с помощью шпонок, выступов, штифтов, направляющих. ШПОНКИ

Наиболее распространены для неподвижных разъемных соединений, хотя могут использоваться и для ориентации деталей в подвижном соединении. Рекомендуются для круглых соединений типа вал - втулка, а также для плоских соединений типа плита - корпус. Представляют собой металлическое изделие из конструкционной незакаленной стали призматической формы (ГОСТ8789-81, ГОСТ10748-81 и т.д.) или сегмента (ГОСТ8795-81) с закругленными краями и фасками, наложенными по контуру. Размеры шпонок: призматических h = 0.8...1b, l ³ 2b; сегментных R = 5...7b. В базовой детали, в которой устанавливается шпонка, формируют паз по ее форме. Рекомендуемые отклонения формируются по посадкам H9/h9, H9/jS7 с шероховатостью рабочих поверхностей Ra2.5. В сопряженной детали обычно выполняется сквозной паз. Рекомендуемые отклонения формируются по посадкам H9/h9 - для неподвижных соединений и F9/h9 - для подвижных. Глубина пазов выполняется в пределах t = 0.5 h, t1 = 0.5 h + 0.3...0.5 мм.

В случае ориентации значительных по длине изделий допускается по линии базирования устанавливать не одну длинную шпонку, а две коротких. При малых нагрузках для неподвижных соединений возможна замена шпонок цилиндрическими ступенчатыми пальцами. В случае цилиндрических соединений при передаче значительных усилий допускается установка нескольких шпонок (четное число 2 или 4). Расчет шпоночных соединений 1. Расчет на смятие (сминание выступающей части шпонки). Рассчитывается предельный крутящий момент, не допускающий смятие шпонки MКРmax = 0.5 d (h - t) l [sсм ], где d - диаметр цилиндрического соединения. 2. Расчет на срез (возможность разрушения шпонки по месту соединения сопрягаемых деталей. MКРmax = 0.5 (d + h - t) b l [sср ]. ШЛИЦЕВЫЕ СОЕДИНЕНИЯ. В случае передачи значительных усилий или значительных осевых перемещений используют шлицевые соединения, состоящие из втулок с 4...10 шпоночными пазами и цельных валов с таким же числом выступов на цилиндрической части. Различают 3 вида шлицевых соединений: 1. прямобочные; 2. треугольные; 3. эвольвентные.

Первые используются как для подвижных, так и для неподвижных соединений. Размеры прямобочных шлицевых соединений и соответствующие величины допусков даны в ГОСТ1139-81. Учитывая большое количество поверхностей, входящих в соединение, центрирование вала и втулки осуществляется по определенным поверхностям, а в контакте между остальными поверхностями устанавливают необходимые для компенсации зазоры. Различают соединения с центрированием по наружному или внутреннему диаметру, а также по боковым сторонам шлицев. Наиболее часто центрирование производится по наружному диаметру D - максимальному диаметру соединения. Его отклонения для втулки предусматриваются по Н7...9, а для вала по k6...8 до е6...8. Нецентрирующий внутренний диаметр выполняется соответственно по Н9...11 и f...e9...11. При центрировании по внутреннему диаметру d у ножки шлица выполняется канавка, обеспечивающая отсутствие радиуса переходной кривой, получаемого при изготовлении. Отклонения центрирующих и нецентрирующих диаметров такие же как и для соединений с наружным центрированием. Центрирование по боковым сторонам шлицев применяется редко и связано с предварительной раздельной установкой вала и втулки, например, при их раздельной установке в подшипниках. В этом случае оба нецентрирующих диаметра выполняются с вышеуказанными отклонениями. Отклонения же толщины шлицев и пазов даются в ГОСТе в зависимости от типа проектируемого узла. Шлицевые валы изготавливают в большинстве случаев из конструкционной стали без закалки или с закалкой до твердости HRC40...45.

Треугольные шлицевые соединения применяют только для неподвижных соединений (например рулевое колесо автомобиля), центрируются только по боковым сторонам шлицев. Посадка может осуществляться как с зазором, так и с натягом. Размеры соединений не регламентированы ГОСТом и даются в справочниках как рекомендуемые.

Шлицевые соединения с эвольвентными зубьями с углом профиля b = 30° из-за простоты изготовления в массовом производстве широко используются в автомобильной промышленности и приборостроении. Центрирование соединения производится по наружному диаметру или по боковым сторонам шлицев. Рекомендации по применению, основные размеры и отклонения даны в ГОСТ6033-81.

ВЫСТУПЫ

Для быстроразъемных и регулируемых приспособлений используют базирование с прижимом по выступу. При этом установка сопряженной детали производится по вершине и боковой поверхности выступа. Наиболее рекомендуемы выступы с боковой поверхностью, расположенной под углом 900 или 550. На сопряженной детали также выполняется базирующий выступ, а в месте сопряжения - технологическая канавка В теле выступа по углом к базовой поверхности выполняют Т - образный паз, в который устанавливается крепежный болт со срезанной головкой. При закручивании гайки обеспечивается гарантированный контакт базирующих поверхностей.

ШТИФТЫ

Используется для ориентации неподвижных соединений. При основном базировании деталей в соединении по цилиндрической поверхности или по пазу достаточно одного штифта. При этом детали предварительно собираются, фиксируются винтами или прижимами, после чего в них совместно проводят обработку отверстия (сверление, развертывание) и вставляют штифт. Установка по штифтам позволяет восстанавливать четкую ориентацию деталей и узлов приспособления после совместной обработки, сборки или разборки при ремонте. Наиболее широко штифты применяются при базировании узлов на корпусной плите по одной контактной плоскости. В этом случае для четкой ориентации обычно совместно сверлят два отверстия, в которые устанавливаются штифты.

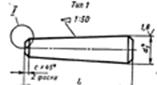

Обычно используют цилиндрические или конические штифты с конусностью 1: 50. Размеры штифтов и основные параметры определяются по ГОСТ 3128-81. Основные диаметры штифтов лежат в пределах Æ0.6...50 мм. Длина штифта - 2 и более диаметра. На концах штифтов выполняется заходная фаска под углом 250 или 450. В большинстве случаев штифры изготавливают из стали 45 с последующей закалкой до HRC40...45. Шероховатость рабочей поверхности Rа 2.5...0.63. При использовании цилиндрических штифтов рекомендуется отверстия под них обрабатывать с отклонениями по Н7...9. Рекомендуемые отклонения диаметров штифтов m6, h8, h11. Штифты рассчитываются на срез Fmax =

ОСИ.

Для передачи вращательного движения элементы измерительных механизмов (особенно рычаги, контактирующие с измеряемой поверхность и измерительным прибором, например индикатором) Устанавливаются на цилиндрических осях. Для возможности вращения предусматриваются 2 варианта: 1. ось с натягом устанавливается в корпусе приспособления, а рычаг сидит на оси с зазором, 2. рычаг сидит на оси с натягом, а ось в корпусе устанавливается с зазором. Обычно вариант 2 более предпочтителен. Оси в большинстве случаев выполняют одного диаметра по всей длине, а необходимые размеры посадок получаются за счет отклонений сопряженных отверстий (система вала).

На работоспособность таких соединений существенное влияние оказывает сила трения в подвижном соединении. В случае малых передаваемых усилий и малом весе подвижных частей приспособления для снижения влияния момента силы трения за счет уменьшения величины радиуса поверхности, на котором она действует, рекомендуется на концах оси выполнять центровые отверстия, по которым она устанавливается в приспособлении на конусных опорах. Для обеспечения возможности сборки такого соединения и компенсации осевого зазора одна или обе конусные опоры имеют возможность осевого перемещения с обязательной их фиксацией гайкой после регулировки. Для стабилизации осевого усилия чисто используют подпружиненные центры. Часто рычаги, передающие движение, устанавливаются по концам оси, а положение самих рычагов фиксируется шпонками, штифтами либо винтами с выступами по ГОСТ1476-81, которые входят в отверстия, просверленные в оси. В случае больших передаваемых усилий или моментов вращения рекомендуется формирование цилиндрический опоры вращения (скольжения) с посадкой по H6/g6 (при малой скорости вращения) и H7/f6 (при значительной скорости вращения). Для компенсации износа трущихся поверхностей рекомендуется в корпусных деталях вставлять втулки, заменяемые при ремонте и снижающие коэффициент трения (например из бронзы БрАЖ9-4). Втулки в корпусные детали вставляются по переходным (безазорным) посадкам. Наиболее рекомендуемая длина опор lоп = 1...1.5dоси.

Часто оси, как и штифты, изготавливают из стали 40...45, калят до твердости HRC40...45, а рабочие поверхности имеют шероховатость менее Rа0.63. Оси рассчитывают на прочность (на изгиб) и на допустимый прогиб (допускаемую погрешность работы прибора). 1. Расчет оси на изгиб.

где МИ - величина изгибающего момента в кгс*м,

[sИЗ] - допускаемые на изгиб напряжения, даются в справочной литературе для каждого конкретного материала. Величина изгибающего момента определяется по схеме нагружения вала. Для этого вал представляется в виде линии с схематичным нанесением опор. Действующие изгибающие усилия наносятся в виде векторов с указанием направления действия. Проставляются линейные размеры точек действия сил и расположения опор (реальными размерами опор пренебрегают, представляя их в виде точек). Из уравнений равенства нулю всех действующих на статически неподвижное тело сил и моментов (курс физики или механики)

определяются реакции опор. Проходя в одном направлении от одного до другого конца оси, строят эпюру суммарных изгибающих моментов, рассчитывая их по отношению к текущей (рассматриваемой) точке на схеме оси. Учитывая, что момент от любой постоянной силы прямопропорционален расстоянию вдоль оси, изменение момента будет характеризоваться ломанной линией, начало и конец которой совпадают с началом и концом схематично изображенной оси. Максимальное значение момента сил на данной эпюре будет являться расчетным значением МИ. 2. Расчет на допустимый прогиб. При приложении нагрузки и установления опор в различных местах оси под действием данных сил в виду податливости (способности сжиматься, растягиваться и изгибаться под действием приложенных нагрузок) используемых конструкционных материалов возможно изменение размеров и формы применяемых осей. Это может привести к искажению величины передаваемых в приспособлении к измерительным приборам перемещений и, как следствие, к возникновению погрешностей измерений. Наибольшую погрешность в этом случае дает поперечная деформация оси “y”. Проведение расчетов поперечных прогибов (задача курса “Сопротивление материалов”) является довольно сложной задачей. Поэтому в данном курсе, как пример, приводится расчет только одного наиболее часто встречающегося в технике случая прогиба стальной оси - когда изгибающая нагрузка приложена по средине оси между опорами

где Q - приложенная нагрузка в кгс, l - расстояние между опорами в мм, d - диаметр оси в мм. Задаваясь допустимой величиной прогиба “y” можно рассчитать предельное, наименьшее значение диаметра оси “d”

В большинстве случаев в контрольных приспособлениях отсутствуют значительные рабочие усилия и прилагаемые массы, поэтому размеры осей рассчитываются только при их значительной длине (l ³ 8...10d) и в большинстве случаев принимаются конструктивно по аналогии с известными узлами или приспособлениями. ШАЙБЫ. Для ограничения осевого перемещения элементов приспособлений вдоль цилиндрических осей, а также для уменьшения износа корпусных деталей при креплении элементов с помощью болтов и гаек на концах осей или в промежутке между корпусом и гайкой устанавливаются шайбы, представляющие собой металлические диски, обычно не закаленные, размеры которых даются в ГОСТ11371-78, ГОСТ6958-78, ГОСТ10450-78. Для предотвращения процесса самоотвинчивания гаек при восприятии элементами приспособлений переменных нагрузок или работе в условиях значительных вибраций используются пружинные, разрезные шайбы с косым пазом и осевой деформацией. Они имеют прямоугольное сечение и при отвинчивании врезаются острыми краями паза в корпус и гайку. Изготавливаются из пружинных сталей типа 65Г или 30Х13 с последующей закалкой до HRC40...50. Основные размеры таких шайб даны в ГОСТ6402-81.

Для ограничения перемещения деталей на осях в осевом направлении или осей в корпусе при малых осевых нагрузках (характерных для измерительных приспособлений) используются запорные, пружинные кольца. Они представляют собой тонкостенные разрезные, пружинные шайбы без осевой деформации. Кольца выпускаются круглого или прямоугольного сечения для установки на наружные или внутренние поверхности. В зависимости от применения кольца устанавливаются в пазы на оси или корпусной детали приспособления, базируясь по наружному или внутреннему диаметрам. Характеристики используемых материалов такие же, как и для пружинных шайб. Размеры колец и параметры канавок для колец круглого сечения даются в справочной литературе. Для колец прямоугольного сечения определены по ГОСТ 13940-81, ГОСТ13941-81, ГОСТ13942-81, ГОСТ13943-81. Для установки или удаления колец их сечение в месте паза выполняется под углом к оси отверстия или вала. По ГОСТ13941-81и ГОСТ13943-81 кольца делают неконцентричными, а для монтажных работ с помощью специальных плоскогубцев выполняют отверстия.

ШПЛИНТЫ.

Для осевой фиксации деталей на оси, а также фиксации самих осей используют элементы, называемые шплинтами. Часто такие оси выполняют с буртиками с одной стороны, а с другой стороны устанавливают плоскую шайбу и шплинт. Для это по центру оси в поперечном направлении сверлится отверстие. Шплинты представляют собой проволочный элемент, согнутый по средине с формированием головки в месте изгиба. После установки штифта в отверстие его края отгинаются. Изготавливаются штифты из сталей, неподвергаемых закалке с содержанием углерода менее 0.2%. Размеры шплинтов и отверстий под них даются в ГОСТ397-79.

ПОДШИПНИКИ КАЧЕНИЯ Для снижения влияния на работу элементов приспособлений сил трения во вращающихся парах трения (вал - втулка), снижения износа и повышения точности передаваемых перемещений и вращений часто пары трения - скольжения заменяют на пары трения - качения. Для этого используют высокоточные элементы, изготавливаемые на специализированных предприятиях (ГПЗ - государственные подшипниковые заводы) - подшипники качения. Подшипники качения выпускают различной формы в зависимости от области применения и грузоподъемности. Размеры подшипников и их грузоподъемность определены нормативными документами (ГОСТы). Наиболее широко применяются: - шариковые радиальные однорядные подшипники по ГОСТ 8338-75; - шариковые радиальные однорядные подшипники с защитными шайбами по ГОСТ7242-81; - шариковые радиально - упорные однорядные подшипники ГОСТ831-75; - радиальные, сферические двухрядные шарикоподшипники по ГОСТ5720-75; - роликовые радиальные подшипники с короткими цилиндрическими роликами по ГОСТ8328-75; - роликовые конические однорядные подшипники по ГОСТ333-81; - шариковые упорные однорядные подшипники по ГОСТ6874-75. Основные размеры подшипников: D - наружный диаметр, d - внутренний диаметр, b - ширина подшипника. Наружный диаметр выполняется с основными отклонениями по h, внутренний по k. Квалитет точности устанавливается по классу точности подшипника (0, 6, 5, 4, 2) согласно ГОСТ520-81. Обычно рекомендуется для обеспечения сборочно - разборочных работ соединение вала с подшипником осуществлять по переходной посадке, то есть выполнять вал с основными отклонениями по h, а соединение по наружному диаметру выполнять с зазором, то есть выполнять отверстие с основным отклонением Н. Квалитет исполнения присоединительных элементов деталей приспособления назначается в зависимости от получения необходимой точности. Если необходимо повысить точность соединения за счет исключения в нем зазоров, допускается использовать основные элементы присоединяемых деталей с основными отклонениями: для вала по jS k, m; и отверстия по JS и K. Грузоподъемость подшипников определяется серией изготовления, которая возрастает в соответствии со следующими обозначениями: - сверхлегкая серия; - особолегкая серия; - легкая серия; - средняя серия; - тяжелая серия. В нормативных документах (ГОСТах) в таблицах размеров обычно дополнительно даются численные значения динамической грузоподъемности подшипник (С в кгс) с указанием наибольшей частоты вращения (n в об/мин) и статическая грузоподъемность (С0), по которым и производят выбор номера подшипника.

Подшипники представляют собой наружное и внутренне кольца, на которых расположены беговые дорожки (у конических подшипников на наружном кольце беговые дорожки отсутствуют), в которых расположены элементы качения (шарики или ролики). Между собой эти элементы разделены дополнительным перфорированным кольцом - сепаратором, в пазах которого они находятся. шариковые радиальные однорядные подшипники - наиболее широко применяемы, выдерживают незначительные осевые нагрузки, имеют радиальный зазор. Поэтому для повышения точности узла рекомендуется “убирать” этот зазор путем осевого смещения наружных колец в осевом направлении за счет установки при сборке колец или прокладок точного размера. Данный размер определяется при сборке путем промера расстояния между крышкой и наружным кольцом подшипника при выборе зазора за счет затягивания крепежных винтов, после чего прокладка пришлифовывается на плоскошлифовальном станке до требуемого размера. Шариковые радиальные однорядные подшипники с защитными шайбами. Обычно эксплуатация подшипников предусматривает исключение попадания в зону их работы грязи и посторонних предметов. Для этого зону работы изо-

лируют от внешней среды. Кроме этого работа подшипников качения предусматривает обязательную смазку рабочих поверхностей. В качестве смазки обычно используют жидкие масла: Индустриальное, Веретенное, Турбинное, Касторовое и т.п., при этом зона нахождения масла герметизируется. Вязкость масел выбирается по рекомендациям из условий: чем выше нагрузка - тем вязкость выше, чем выше число оборотов - тем вязкость ниже. Для быстро вращающихся подшипников (при n ³ 3000 об/мин) допускается использование тугоплавких смазок высокой вязкости типа “Литол” или ”ЦИАТИМ”. В случае невозможности герметизации рабочей зоны (например как у электродвигателей) рекомендуется использовать подшипники с защитными шайбами, внутри которых при изготовлении закладывается тугоплавкая смазка, а рабочая зона герметизируется защитными кольцами.

шариковые радиально - упорные однорядные подшипники применяются при осевой нагрузке в соединении до 10%...15% от предельно допустимой радиальной. Устанавливаются по-парно (с двух сторон вала). Условия установки, как для радиальных шарикоподшипников с выбором радиального зазора.

Радиальные, сферические двухрядные шарикоподшипники со сферическими беговыми дорожками используются при нарушении соосности базовых отверстий под подшипники в корпусной детали. Это достигается за счет возможности поперечного поворота внутреннего кольца относительно наружного. роликовые радиальные подшипники с короткими цилиндрическими роликами используются при значительных радиальных нагрузках. Роликовые конические однорядные подшипники - используются при зна-

чительных радиальных и осевых нагрузках в соединении. Устанавливаются по-парно (с двух сторон вала). Условия установки, как для радиальных шарикоподшипников с выбором радиального зазора. шариковые упорные однорядные подшипники - используются в дополнение к применению шариковых радиальных однорядных подшипников при значительных осевых нагрузках. Устанавливаются по-парно (с двух сторон вала). Условия установки, как для радиальных шарикоподшипников с выбором радиального зазора.

|

||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 449; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.149.254.35 (0.013 с.) |

,

,

,

, ,

, .

.

,

,

,

, ,

, ,

,

[sср ].

[sср ].

или

или  ,

,

,

, ,

, .

.