Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сборочные приспособления и методика их проектированияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

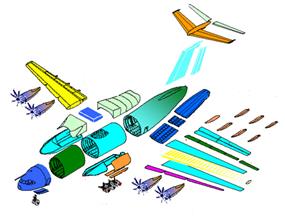

Цель работы. Изучение структуры сборочных приспособлений и приобретение навыков по их проектированию. Выходом работы является: - схема базирования; - схема сборки; - схема увязки комплекта технологической оснастки; - ТУ на сборочное приспособление. Особенности самолета как объекта сборки Членение самолета на части Создание такого сложного изделия, как самолет, представляло бы чрезвычайно трудную задачу, если бы в процессе проектирования его не делили на законченные в конструктивном и технологичном смысле части. В производстве ЛА принято делить изделие на агрегаты, отсеки, секции, узлы и соединительные детали, входящие в агрегаты. После этого отсеки делят на секции, узлы и соединительные детали, входящие в агрегаты, и, далее секции на узлы и детали, входящие в секции. Пример схемы членения самолета А-400 приведен на рис. 1.

В тоже время членение способствует увеличению веса объекта за счет введения дополнительных стыков и разъемов, трудоемкости сборки и количества оснастки, увеличению потребного для производства площадей цехов. Поэтому сейчас наблюдается тенденция к уменьшению количества частей, на которые делится планер самолета. Например, крылья современных самолетов собираются из панелей, протяженность которых соизмерима с размером консолей. В результате сборки перечисленных выше частей формируется окончательный облик самолета с обеспечением необходимых требований аэродинамики и параметров взаимозаменяемости элементов планера. 1 .2. Требования к геометрическим параметрам планера самолета

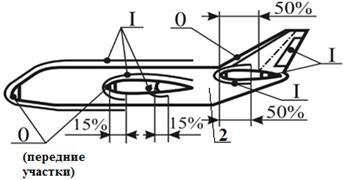

Требования к внешней поверхности Для дозвуковых самолетов внешняя поверхность планера разбивается на зоны 0.1.2, (рис. 2). Допустимые отклонения в сечениях их теоретического контура являются определяющими к планеру. Пример, возможных требований к точности выполнению зон 0, 1, 2 приведен в таблице 1. Границы зон и требования к точности их изготовления на каждый самолет уточняются.

1.2.2. Требования к точности изготовления элементов планера В обобщенном виде основные требования к точности изготовления элементов планера представлены в табл. 2. Таблица 2 Требования к точности изготовления элементов контура

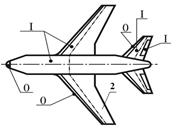

Требования к точности на размеры агрегатов и расположение деталей каркаса Требования к точности геометрических размеров агрегатов и расположение деталей каркаса представлены на рис. 3 и табл. 3,4.

Рис.3. Требования к точности выполнения линейных размеров самолета и положения деталей каркаса. Таблица 3

Таблица 4

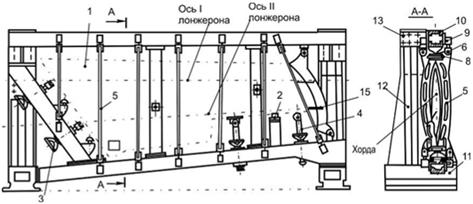

Сборочное приспособление Назначение, структуры Сборочное приспособление (СП) – устройство, обеспечивающее определенное взаимное расположение, фиксацию и соединение деталей и сборочных единиц (панелей, узлов, секций, отсеков) самолета с заданной точностью. На рис. 4, 5 и 6 приведены примеры реальных конструкций приспособлений (стапелей) для сборки соответственно консоли крыла, фюзеляжа и лонжерона.

Рис. 4. Стапель для сборки консоли крыла самолета Як-130

Рис. 5. Стапель для сборки отсека фюзеляжа самолета Л-410

Рис. 6. Стапель для сборки лонжерона крыла самолета Superjet 100

Положение нежестких собираемых элементов конструкции самолета фиксируется элементами сборочного приспособления относительно его осей, увязанных с аэродинамическим контуром, разъемами и осями сборочной единицы. После фиксации устанавливаемых элементов в приспособлении они соединяются друг с другом технологическими или указанными в чертеже соединительными элементами (заклепками, болтами и т.д.), образуя жесткую сборочную единицу (СЕ). Таким образом, сборочное приспособление позволяет: - собрать из нежестких элементов конструкции жесткую СЕ самолета с заданной точностью и с учетом конструктивно-технологических требований к ним; - обеспечить взаимозаменяемость сборочных единиц как по контуру, так и частично по разъемам; - повысить производительность труда на сборочных работах. В общем виде типовые конструкции сборочных приспособлений (СП) приведены на рис. 7,8 соответственно для консоли крыла и отсека фюзеляжа.

Рис. 7. Стапель сборки консоли крыла

Рис. 8. Основные элементы конструкции приспособления для сборки отсека фюзеляжа: 1 – несущие (каркасные) элементы; 2 – установочные элементы; 3 – фиксирующие; 4 – зажимные и стопорные элементы.

Как правило, конструкция сборочного приспособления включает в себя пять систем (см. рис. 8): a) базовую (фиксирующую) элементную стапеля – БЭС. Это фиксаторы контура (рубильник) 5, фиксаторы точек навески элерона на крыло 4 и крыла на центроплан 3, ложементы 15 для определения положения лонжеронов; b) несущую (каркас) – НЭС. Это продольные элементы каркаса (балки) 10, вертикальные колонны 12, основание 11, соединительные кронштейны 13; c) установочную – УЭС. Это стаканы 9, вилки 6; d) зажимную и стопорную – ЗСЭС. Это элементы соединения рубильников; e) вспомогательную – ВЭС. Это, например, реперные площадки 2 для определения положения монтажного эталона 1. Фиксирующие элементы сборочных приспособлений непосредственно соприкасаются с базами: точками (фиксатор точки), плоскостями (плита разъема) и аэродинамическими или эквидистантными обводами (рубильник) собираемых в приспособлении элементов узла, панели, секции и т.д. Они определяют их взаимное расположение относительно конструктивных осей изделия. Изготовление элементов БЭС, их увязка с точками навески, разделка или координация последних требуют повышенной точности, так как определяют параметры изготовления в целом. Несущие элементы образуют каркас сборочного приспособления и связывают все его системы в единое целое. От степени жесткости каркаса зависят точность и постоянство положения в нем всех узлов как приспособления, так и изделия. Элементы каркаса приспособлений не имеют непосредственного контакта с деталями собираемых единиц. Это делает их более независимыми от сборочных единиц по размерам, геометрическим формам и точности изготовления и создает основу для их унификации и стандартизации. Установочны е элементы являются связующим звеном между системами БЭС и НЭС и служат базами для установки фиксаторов контура, плоскости или точки. Поэтому разделка посадочных мест для установки БЭС производится, как правило, по 8-му квалитету точности, а монтаж элементов УЭС производится с применением средств (инструментальный стенд – ИС, оптическая или лазерная система), обеспечивающих высокую точность. Зажимные элементы служат для поджатия элементов сборочной единицы к базовым элементам приспособлений и последних друг к другу, а стопорные – для определения их положения и соединения. Вспомогательные системы сборочных приспособлений предназначаются для создания нормальных условий работы в стапеле и повышения производительности труда. К ним относятся системы: механизации клепально-сборочных работ; подъема и передвижения элементов приспособления; обслуживания и хранения – рабочие площадки, помосты, лестницы, стремянки, стеллажи; энергосбережения – электропровода, воздушные или гидравлические трубопроводы, по которым подается энергия; контроля правильности положения контура и разъемов. Исходные данные и технические условия на проектирование сборочных приспособлений Для проектирования сборочного приспособления необходимо иметь: - чертежи собираемого изделия и входящих в него подсборок; - технические требования к сборочной единице и входящим в нее подборкам; - схему технологического процесса сборки; - программу выпуска; - технические условия на проектирование сборочного приспособления; - альбомы чертежей унифицированных стандартных деталей узлов и типовых компоновок сборочных приспособлений. Чертежи собираемого узла – это основной документ для проектирования сборочного приспособления. Изучая чертежи, нужно обратить особое внимание на возможность членения сборочной единицы, требуемую точность узлов и т.д., а также на специальные технические требования к ним. Из схем сборки и технологического процесса определяют: - номенклатуру и вид поставляемых на сборку элементов собираемого изделия; - последовательность установки и фиксации собираемых элементов в приспособлении; - номенклатуру оборудования и инструмента, применяемого при сборке - средства механизации процесса сборки (сверлильно-зенковальные, клепальные или сварочные головки и т.д.); - трудоемкость и цикл операций и сборки узла в целом. Технические условия на проектирование сборочных приспособлений разрабатываются технологами на основании чертежей и технологического процесса сборки и должны определять: 1. Назначение сборочного приспособления и перечень всех входящих в сборочную единицу подсборок в порядке технологической последовательности сборки. 2. Основные сборочные базы, фиксируемые элементы собираемого изделия, реперные и нивелировочные точки. 3. Требуемую точность сборки, которую необходимо обеспечить в приспособлении. 4. Сопрягаемые элементы собираемого изделия. 5. Положение собираемого изделия в приспособлении. 6. Порядок закладки подсборок в стапель, направление и средства выема собранного изделия из приспособления. 7. Средства обеспечения увязки сборочной оснастки. 8. Технические средства монтажа и контроля сборочного приспособления. 9. Средства контроля сборки по контуру и разъемам. 10. Средства механизации процессов подготовки и соединения элементов изделия – сверловка, зенковка, клепка, сварка и т.д.; перемещение элементов самого сборочного приспособления – подъем рубильников, поворот стапельных плит и т.д.; подъемно-транспортные работы – закладка подсборок и выем готового изделия. 11. Условие поставки деталей в сборочное приспособление и собранной сборочной единицы на следующий этап сборки. 12. Номенклатуру вспомогательных систем: подводки энергии (электро-, пневмо-, гидроэнергии и т.д.), освещения, обслуживания и хранения – рабочие площадки, помосты, стремянки, лестницы, стеллажи и т.д. 13. Средства обеспечения нормальных условий работы и техники безопасности. По альбомам ГОСТ и ОСТ определяют стандартные и унифицированные детали и узлы, которые можно применить при проектировании конкретного сборочного приспособления. Чертежи типовых конструкций сборочной оснастки необходимы для обеспечения выбора стандартных компоновок сборочного приспособления. Хорошо подготовленные исходные материалы и ТУ служат основой создания качественных конструкций сборочных приспособлений, значительно сокращают сроки и трудоемкость их проектирования и изготовления.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-23; просмотров: 2232; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.88.104 (0.008 с.) |

Конструктивно-технологическое членение как правило выполняется на стадии эскизного проектирования самолета. Рациональное членение конструкции содействует повышению качества и сокращению сроков проектирования ЛА, расширению фронта работ и повышению ее качества за счет улучшения условий труда и использованию средств механизации и т.д.

Конструктивно-технологическое членение как правило выполняется на стадии эскизного проектирования самолета. Рациональное членение конструкции содействует повышению качества и сокращению сроков проектирования ЛА, расширению фронта работ и повышению ее качества за счет улучшения условий труда и использованию средств механизации и т.д.

Рис.2 Зоны точности для дозвукового самолета

Рис.2 Зоны точности для дозвукового самолета

Вк

Вк

zшс

zшс