Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика объекта проектирования и анализ его работы.Содержание книги

Поиск на нашем сайте

Содержание 1. Общая часть. 4 1.1.Введение 4 1.2.Характеристика объекта проектирования и анализ его работы. 6 2. Расчетно-технологическая часть. 9 2.1. Расчет годовой производственной программы. 9 2.2. Расчет числа производственных рабочих. 14 2.3. Расчет числа постов, линий для зон ТО, ТР, диагностирования. 15 2.4. Выбор и обоснование метода организации технологического процесса ТО и ТР. 17 2.5. Подбор технологического оборудования. 21 2.6. Расчет производственных площадей. 22 2.7. Технологическая карта (постовая,операционная, на рабочем месте). 23 3. Организационная часть. 35 3.1. Схема технологического процесса. 35 3.2. Выбор и обоснование режима труда и отдыха. 45 3.3. Безопасность ируда, производственная санитария. 46 4. Конструкторская часть. 58 4.1. Назначение и принцип действия приспособления. 58 4.2. Эксплуатация, техническое обслуживание и правила техники безопасности. 65 5. Экономическая часть. 66 6. Заключение 77 7. Список использованной литературы. 78

Общая часть. Введение. Сложность конструкции современной автомобильной техники и перспективы развития технологий автомобилестроения позволяет сделать вывод, что проведение качественного технического обслуживания (ТО) и ремонта возможно только с применением достаточно сложного диагностического и производственного оборудования. Проведение ремонтных работ, обслуживания и капитального (КР) ремонтов современных транспортных средств возможно только на специализированных предприятиях по обслуживанию автомобилей (автосервиса), с привлечением квалифицированного персонала и современного оборудования. Создание и развитие сетей автосервиса требует подготовки квалифицированных специалистов по ремонту и обслуживанию систем и узлов автомобиля. Спрос на сервис техники постоянно увеличивается по следующим причинам: - парк автомашин будет расти еще много лет, так как развивающаяся экономика требует все больше техники; - сотни тысяч новых предприятий, приобретающих технику, не обзаводятся ремонтной базой, рассчитывая на сервис производителей; - средние старые предприятия, стараясь снижать себестоимость, избавляются от ремонтных цехов, предпочитая обслуживать машины в сервисных центрах, - крупные предприятия, сохраняя ремонтные мощности, не хотят иметь запасов деталей, предпочитая срочные поставки; - потребители новейших моделей не могут ремонтировать их сами, не желая затрат на специальное оборудование и обучение ремонтников; - частные владельцы автомобилей и сельхозтехники, для которых рынок ужесточил условия заработков, но и предоставил возможности для их увеличения, не хотят тратить время на ремонт машин. Управление производственной деятельностью станций техобслуживания, улучшение условий труда, повышение эффективности трудозатрат и использование основных производственных фондов при рациональных Характеристика объекта проектирования и анализ его работы. В данном дипломном проекте проектируется станция технического обслуживания для легковых автомобилей. Специализацией данного сервиса являются работы по ТО и ТР автомобилей. Предприятие охватывает весь спектр выполняемых работ и оказываемых услуг в области ремонта. Технологическое оборудование, применяемое на предприятии, универсальное для производства ТО и ТР легковых автомобилей. Номенклатурный перечень соответствует технологическим процессам. Оборудование достаточно «свежее», а физический износ примерно составляет 20 %. Предприятие планирует предлагать следующие услуги: автомойки техобслуживание и ремонт ремонт ремонт рулевого управления регулировка развал-схождения шиномонтаж Проектируемая СТО располагается в удобном районе, число работающих сервисных центров невелико – 3, кроме того есть еще несколько мелких автомастерских, но уровень сервиса обслуживания невысокий. Потенциальные клиенты – владельцы легковых автомобилей зарубежного производства и современные отечественные. Также можно предполагать что клиентами сервиса будет большинство работающих, имеющих постоянный доход, способных оплачивать услуги по обслуживанию и ремонту автомобилей. Расположение его обусловлено рядом причин, по которым его можно считать удачным: вблизи располагается дорога с оживленным движением, поблизости находится рынок, являющийся местом большого скопления людей и, как одно из следствий – хорошим ориентиром. Кроме того, поблизости располагаются две АЗС. По рассматриваемому адресу находится комплекс зданий, передаваемых в аренду для организации автосервисных услуг. Работы по очередным ТО производятся на постах ТО и ТР, работы по ТР в зависимости от характера и места производства выполняют либо на рабочих постах, либо на специализированных участках станции. К постовым работам относят: разборочно-сборочные операции, выполняемые непосредственно на автомобиле, регулировочные и крепёжные работы, устранение неисправностей тормозной и других систем, а также незначительных повреждениях кузова, агрегатов и узлов без их демонтажа и разборки. Рабочие посты участка ТО и ТР автомобилей оснащают необходимым оборудованием, подъёмными устройствами, приспособлениями и инструментом. Ряд работ, например замена карбюраторов и свечей зажигания, по своему характеру не требует применения подъёмников и выполняется на напольном посту - соответствующем автомобиле-месту станции, оборудованному передвижными домкратами, приспособлениями и инструментами. Минимум работ ТР должен выполняться на постах, а максимум в отделениях. На участок ТР поступают также автомобили, которые нуждаются в услугах только специализированных участков для выполнения вне постовых работ: ремонта и заряда аккумуляторных батарей, ремонта электрооборудования, ремонта топливной аппаратуры, шиномонтажных и других. На участке ТР выполняют только постовые работы, связанные с демонтажем-монтажом и последующей регулировкой агрегатов и узлов непосредственно на автомобиле. Все разборочно-сборочные, контрольно-дефектовочные, ремонтно-восстановительные и моечные операции (за исключением наружной мойки), предусмотренных текущим ремонтом, а также обкатки отремонтированных агрегатов, включающей их стендовую приработку, регулировку, испытание и устранение дефектов выполняется на территории агрегатного отделения.

Итого имеем следующие виды работ: 1.Диагностические. 2. Разборочно-сборочные работы. 3. Регулировочные и крепежные работы. 4.Заправочно-смазочные 5.Устранение незначительных неисправностей повреждений кузова, агрегатов и узлов без их демонтажа и разборки. На проектируемом участке сервиса будет производиться весь комплекс работ по ремонту и обслуживанию техники, включающих диагностику, снятие, разборку, ремонт, установку и испытание узлов и агрегатов в соответствии с техническими условиями и правилами эксплуатации автомобилей.

Расчетно - технологическая часть. Годовой объем вспомогательных работ Кроме работ, приведенных в табл. 2.1, на СТО выполняются вспомогательные работы, в состав которых в частности входят работы по ремонту и обслуживанию технологического оборудования, оснастки и инструмента различных зон и участков, обслуживанию компрессорного оборудования и др. Объем этих работ составляет 10... 15% от общего объема работ СТО. Для нашего примера объем вспомогательных работ составит Твсп=16004 · 0,1 = 1600 чел-ч. Технологическая карта. Составление технологической карты. Технологическая карта составляется раздельно на данный вид обслуживания, ремонта или диагностирования, а внутри вида по элементам. В технологических картах указывается перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование и инструмент, норму времени на операцию, краткие технические условия на выполнение работ, разряд работы и специальность исполнителей. Технологические карты составляются в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) частях положения о ТО и ремонте. Разработка технологических карт учитывает: 1. Удобство установки, снятия автомобиля или агрегатов в процессе выполнения операций; 2. Необходимое осмотровое оборудование и подъемно-транспортное оборудование; 3. Применение высокопроизводительного технологического оборудования, инструмента и приспособлений; 4. Создание удобных, безопасных и гигиеничных условий труда для рабочих; 5. Средства и способы контроля качества работ. В связи с заданием: «Разработать операционную карту на процесс ТО рулевого управления легкового автомобиля». Необходимо составить операционную технологическую карту. Операционные карты состоят из нескольких переходов, приемов и представляют собой детальную разработку технологического процесса той или иной операции.

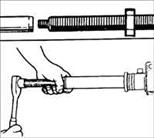

Технологическая карта: Снятие – установка рулевого управления автомобиля ВАЗ-2170. Исполнитель: слесарь по ремонту автомобилей 4 разряда.

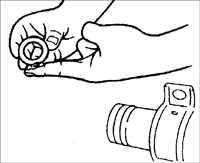

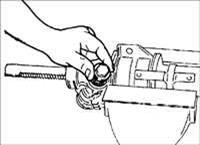

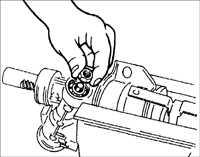

Технологическая карта: Карта разборки сборки механизма рулевого управления автомобиля ВАЗ-2170. Исполнитель: слесарь по ремонту автомобилей 4 разряда.

Организационная часть. Назначение, устройство и принцип работы рулевого управления автомобиля ВАЗ-2170.

Рулевое управление служит для изменения направления движенияавтомобиля поворотом передних управляемых колес. Оно состоит из рулевого механизма и рулевого привода. На автомобиле ВАЗ-2170 установлено травмобезопасное рулевое управление с электроусилителем и регулируемой по высоте (углу наклона) рулевой колонкой. Рулевой механизм реечного типа с переменным передаточным отношением. Механизм закреплен в моторном отсеке на щитке передка кузова двумя скобами через резиновые опоры. Левая опора фиксирует картер рулевого механизма от проворачивания. Болты крепления — приварные, по два с каждой стороны щитка передка.

Рис. 2.1.Элементы рулевого управления: 1 — правая рулевая тяга в сборе;2 — правая опора рулевого механизма;3 — скоба опоры рулевого механизма;4 — промежуточный карданный вал;5 — электроусилитель;6 — рулевое колесо;7 — труба рулевой колонки;8 — левая опора рулевого механизма;9 — рулевой механизм;10 — левая рулевая тяга в сборе

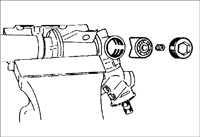

Рис. 2.2. Рулевой механизм с тягами в сборе: 1 — наружный наконечник рулевой тяги;2 — регулировочная тяга;3 — внутренний наконечник рулевой тяги;4 — правый защитный колпак;5 — труба картера рулевого механизма;6 — чехол;7 — стопорная пластина болтов крепления рулевых тяг;8 — вал–шестерня;9 — картер рулевого механизма;10 — левый защитный колпак

Картер рулевого механизма — литой, из алюминиевого сплава. С правой стороны в картер вставлена труба с продольным окном, закрепленная гайкой. В картере установлена косозубая ведущая шестерня (вал–шестерня), находящаяся в зацеплении с рейкой.

Рис. 2.3. На рейке выполнены косые зубья с переменным шагом: зона 1 — с мелким шагом, зона 2 — с крупным шагом

Рис. 2.4. Рулевая колонка с электроусилителем рулевого управления: 1 — входной вал;2 — труба колонки;3 — кронштейн колонки;4 — электроусилитель;5 — блок управления электроусилителем;6 — рычаг регулировки наклона рулевой колонки;7 — стяжная шпилька;8 — задний кронштейн электроусилителя;9 — пружина;10 — выходной вал;11 — болт-ось;12 — передний кронштейн электроусилителя;13 — силовой разъем блока управления;14 — управляющий разъем блока управления;15 — гайка Для уменьшения нагрузок на вал–шестерню и его подшипники в экстремальных условиях эксплуатации в картер вставлена пластмассовая втулка шестерни с металлической опорной пластиной. Вал–шестерня вращается на двух подшипниках: передний (на торце вала) — игольчатый, задний (ближе к валу рулевой колонки) — шариковый. Так как в косозубом зацеплении осевые нагрузки могут быть высоки, на валу ведущей шестерни дополнительно установлен упорный роликовый подшипник, состоящий из пластмассового сепаратора с роликами, нижнего (внутреннего) и верхнего (наружного) колец. Нижнее кольцо подшипника напрессовано на вал ведущей шестерни до упора во внутреннее кольцо шарикового подшипника, а верхнее — установлено в крышке картера. Кроме того, крышка картера прижимает наружное кольцо шарикового подшипника к торцу гнезда подшипника. В крышке установлен сальник ведущей шестерни, а между крышкой и картером рулевого механизма — уплотнительное кольцо. Попадание грязи в соединение вала с крышкой предотвращает защитный чехол (пыльник), надетый на вал ведущей шестерни. Рейка поджимается к зубьям шестерни пружиной через упор, уплотненный в картере резиновым кольцом. Для уменьшения трения между упором и рейкой установлен пластмассовый вкладыш. Пружина, в свою очередь, поджимается регулировочной гайкой (внутренний восьмигранник «на 24»). На заводе- изготовителе при сборке рулевого механизма выставляют требуемый зазор в зацеплении рейки с шестерней, после чего кернят (обминают) в двух точках резьбу картера (не повреждая гайку). Правым концом рейка опирается на пластмассовую втулку, которая вставлена в трубу за продольным окном. Регулировка зазора между шестерней и рейкой проводится после разборки рулевого механизма или при появлении стука в процессе эксплуатации. Отрегулировать зазор можно только на снятом рулевом механизме. Труба картера механизма закрыта резиновым гофрированным чехлом. Внутренние наконечники рулевых тяг крепятся к рейке болтами, проходящими через соединительные пластины, распорные втулки резинометаллических шарниров и опору тяг, установленную на рейке. Самопроизвольному отворачиванию болтов препятствует стопорная пластина, надетая на головки болтов. Для смазки шестерни, рейки и подшипников применяют смазку ФИОЛ-1 (примерно 20–30 г на весь механизм).

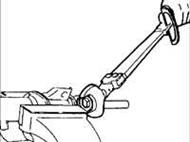

Рис. 2.5. Рычаг регулировки угла наклона рулевого колеса со стяжной шпилькой Выходной вал рулевого управления соединяется с валом–шестерней через промежуточный вал, который имеет на концах карданные шарниры. Кронштейн рулевой колонки, прикрепленный четырьмя гайками к кронштейну кузова, с самой рулевой колонкой соединен шарнирно, что позволяет изменять угол наклона рулевой колонки.

Рис. 2.6. Элементы рулевой тяги: 1 — внутренний наконечник;2 — регулировочная тяга;3 — наружный наконечник;4 — болт клеммного соединения

Рулевой привод включает в себя две составные рулевые тяги и поворотные рычаги, приваренные к корпусам амортизаторных стоек передней подвески. Рулевая тяга соединена с поворотным рычагом шаровым шарниром, а с рейкой рулевого механизма — через резинометаллический шарнир. Каждая тяга состоит из трех частей — внутреннего наконечника, наружного наконечника и регулировочной тяги. На концах регулировочной тяги нарезана наружная резьба: левая — для наружного наконечника, и правая — для внутреннего наконечника. В середине регулировочной тяги выполнен шестигранник под ключ. При регулировке схождения колеса изменяют длину рулевой тяги, вращая регулировочную тягу при ослабленной затяжке болтов клеммных соединений наконечников. Для надежного соединения элементов рулевой тяги необходимо обеспечить расстояние между торцами наконечников и шестигранника регулировочной тяги: с внутренней стороны в пределах 10,8–14,2 мм, с наружной — 10,6–16,3 мм. После завершения регулировки клеммные соединения наконечников рулевых тяг стягиваются болтами. При замене наружного или внутреннего наконечника необходимо пометить его положение на регулировочной тяге с тем, чтобы при установке нового наконечника приблизительно сохранить длину тяги и соответственно схождение колес. В любом случае после замены этих деталей следует проверить и при необходимости отрегулировать схождение колес на СТО. Электромеханический усилитель рулевого управления (ЭМУРУ) позволяет снизить усилие на рулевом колесе, облегчая управление автомобилем. Электроусилитель представляет собой принципиально новый агрегат, без использования механического редуктора, что значительно упрощает конструкцию и повышает надежность. В случае выхода из строя электроусилителя автомобиль полностью сохраняет управляемость, при этом рулевое колесо становится несколько тяжелее, чем на автомобиле без электроусилителя, поскольку появляется дополнительная нагрузка в виде вращающегося ротора электродвигателя. В комбинации приборов расположен сигнализатор электроусилителя рулевого управления. Он загорается при включении зажигания и после пуска двигателя гаснет. При неисправном электроусилителе сигнализатор горит постоянно. Электроусилитель рулевого управления не работает при неработающем двигателе. Электроусилитель может отключаться: – при снижении напряжения в бортовой сети; – при низких оборотах холостого хода двигателя; – при отсутствии сигнала с датчика скорости автомобиля и частоте вращения двигателя выше 1500 мин-1. Такие отключения заложены в алгоритме работы электроусилителя и не являются признаками неисправности.

Основные неисправности рулевого управления автомобиля ВАЗ – 2170 и методы их устранения.

Техническое обслуживание автомобиля производится с периодичностью 15000км. Сведения о технологии выполнения ТО, сборочно-разборочных работ, выполняемых при ремонте рулевого управлен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 2091; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.118.36 (0.01 с.) |