Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и обоснование метода организации технологического процесса.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Под рационально организованным технологическим процессом понимается определенная последовательность работ, обеспечивающая высокое качество их выполнения при минимальных затратах. Работы по ТО и ремонту автомобиля выполняется на рабочих постах основного производственной. Кроме того, работы по обслуживанию и ремонту приборов системы питания, электротехнические, аккумуляторные, шиномонтажные, слесарно-механические и другие работы частично выполняются на специализированных производственных участках после снятия соответствующих узлов и агрегатов с автомобиля. Метод организации технологического процесса на объекте проектирования В проектах по техническому обслуживанию выбор метода организации технологического процесса должен определяться по сменной программе соответствующего вида ТО. В зависимости от её величины может быть принят метод универсальных постов или метод специализированных постов. Метод универсальных постов для организации технического обслуживания принимается для СТО с малой сменной программой по ТО, в которых обслуживается разнотипный подвижной состав. В проектах по зоне текущего ремонта технологический процесс может быть организован метод универсальных или специализированных постов. Метод универсальных постов ТО и ТР является в настоящее время наиболее распространённым для большинства СТО.

Подбор технологического оборудования. Подбор основного технологического оборудования, технологической и организационной оснастки для объекта проектирования осуществляется с учётом рекомендаций типовых проектов рабочих мест…. Перечень необходимого оборудования и оснастки представлен в таблице 2.4

Таблица 2.4 – Номенклатура выбранного технологического оборудования

Расчет производственных площадей. Производственная площадь объекта проектирования определяется по следующей формуле: где Sа – площадь горизонтальной проекции автомобиля (для ВАЗ-2170 – 8,0 м2); n – количество постов (6 постов) Sо – общая площадь оборудования (табл. 2.4) Кп – коэффициент плотности расстановки (для зоны ТО и ТР равен 4,0). Тогда SП = 8*6+47,6 = 382,4 м2 Компоновка технологического оборудования, выбор технологической оснастки и расстановка рабочих мест на объекте проектирования должны учитывать рекомендации «Типовых проектов организации труда на производственных участках автотранспортных предприятий», а также требования «Строительных норм и правил предприятий по обслуживанию автомобилей». Компоновка оборудования должна удовлетворять требованиям технологического процесса и обеспечения выполнения работ с минимальными затратами времени, энергии исполнителей, при этом не стоит забывать об обеспечении безопасности выполнения работ и соответствующей культуры производства. Зона расположен в той части здания производственного корпуса, которая выходит на улицу, что позволяет с максимальной эффективностью использовать естественное освещение. Рабочие места расположены по периферии помещения (графическая часть). Рядом располагаются стеллажи для хранения годных деталей и узлов и требующих ремонта. Рабочие места размещены компактно возле стены, освещаемой естественным освещением.

В реальных условиях СТО для организации зоны выделенная площадь составляет 432 м2, что позволяет обеспечить комфортные условия проведения работ. Технологическая карта. Составление технологической карты. Технологическая карта составляется раздельно на данный вид обслуживания, ремонта или диагностирования, а внутри вида по элементам. В технологических картах указывается перечень операций, место их выполнения (снизу, сверху или сбоку автомобиля), применяемое оборудование и инструмент, норму времени на операцию, краткие технические условия на выполнение работ, разряд работы и специальность исполнителей. Технологические карты составляются в соответствии с перечнем основных операций, изложенных в первой или второй (нормативной) частях положения о ТО и ремонте. Разработка технологических карт учитывает: 1. Удобство установки, снятия автомобиля или агрегатов в процессе выполнения операций; 2. Необходимое осмотровое оборудование и подъемно-транспортное оборудование; 3. Применение высокопроизводительного технологического оборудования, инструмента и приспособлений; 4. Создание удобных, безопасных и гигиеничных условий труда для рабочих; 5. Средства и способы контроля качества работ. В связи с заданием: «Разработать операционную карту на процесс ТО рулевого управления легкового автомобиля». Необходимо составить операционную технологическую карту. Операционные карты состоят из нескольких переходов, приемов и представляют собой детальную разработку технологического процесса той или иной операции.

Технологическая карта: Снятие – установка рулевого управления автомобиля ВАЗ-2170. Исполнитель: слесарь по ремонту автомобилей 4 разряда.

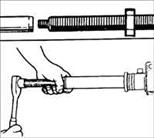

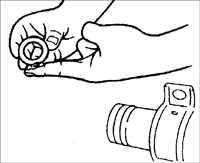

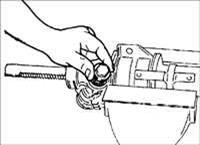

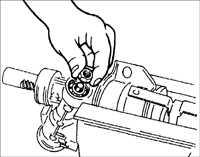

Технологическая карта: Карта разборки сборки механизма рулевого управления автомобиля ВАЗ-2170. Исполнитель: слесарь по ремонту автомобилей 4 разряда.

Организационная часть. Назначение, устройство и принцип работы рулевого управления автомобиля ВАЗ-2170.

Рулевое управление служит для изменения направления движенияавтомобиля поворотом передних управляемых колес. Оно состоит из рулевого механизма и рулевого привода. На автомобиле ВАЗ-2170 установлено травмобезопасное рулевое управление с электроусилителем и регулируемой по высоте (углу наклона) рулевой колонкой. Рулевой механизм реечного типа с переменным передаточным отношением. Механизм закреплен в моторном отсеке на щитке передка кузова двумя скобами через резиновые опоры. Левая опора фиксирует картер рулевого механизма от проворачивания. Болты крепления — приварные, по два с каждой стороны щитка передка.

Рис. 2.1.Элементы рулевого управления: 1 — правая рулевая тяга в сборе;2 — правая опора рулевого механизма;3 — скоба опоры рулевого механизма;4 — промежуточный карданный вал;5 — электроусилитель;6 — рулевое колесо;7 — труба рулевой колонки;8 — левая опора рулевого механизма;9 — рулевой механизм;10 — левая рулевая тяга в сборе

Рис. 2.2. Рулевой механизм с тягами в сборе: 1 — наружный наконечник рулевой тяги;2 — регулировочная тяга;3 — внутренний наконечник рулевой тяги;4 — правый защитный колпак;5 — труба картера рулевого механизма;6 — чехол;7 — стопорная пластина болтов крепления рулевых тяг;8 — вал–шестерня;9 — картер рулевого механизма;10 — левый защитный колпак

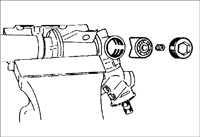

Картер рулевого механизма — литой, из алюминиевого сплава. С правой стороны в картер вставлена труба с продольным окном, закрепленная гайкой. В картере установлена косозубая ведущая шестерня (вал–шестерня), находящаяся в зацеплении с рейкой.

Рис. 2.3. На рейке выполнены косые зубья с переменным шагом: зона 1 — с мелким шагом, зона 2 — с крупным шагом

Рис. 2.4. Рулевая колонка с электроусилителем рулевого управления: 1 — входной вал;2 — труба колонки;3 — кронштейн колонки;4 — электроусилитель;5 — блок управления электроусилителем;6 — рычаг регулировки наклона рулевой колонки;7 — стяжная шпилька;8 — задний кронштейн электроусилителя;9 — пружина;10 — выходной вал;11 — болт-ось;12 — передний кронштейн электроусилителя;13 — силовой разъем блока управления;14 — управляющий разъем блока управления;15 — гайка Для уменьшения нагрузок на вал–шестерню и его подшипники в экстремальных условиях эксплуатации в картер вставлена пластмассовая втулка шестерни с металлической опорной пластиной. Вал–шестерня вращается на двух подшипниках: передний (на торце вала) — игольчатый, задний (ближе к валу рулевой колонки) — шариковый. Так как в косозубом зацеплении осевые нагрузки могут быть высоки, на валу ведущей шестерни дополнительно установлен упорный роликовый подшипник, состоящий из пластмассового сепаратора с роликами, нижнего (внутреннего) и верхнего (наружного) колец. Нижнее кольцо подшипника напрессовано на вал ведущей шестерни до упора во внутреннее кольцо шарикового подшипника, а верхнее — установлено в крышке картера. Кроме того, крышка картера прижимает наружное кольцо шарикового подшипника к торцу гнезда подшипника. В крышке установлен сальник ведущей шестерни, а между крышкой и картером рулевого механизма — уплотнительное кольцо. Попадание грязи в соединение вала с крышкой предотвращает защитный чехол (пыльник), надетый на вал ведущей шестерни. Рейка поджимается к зубьям шестерни пружиной через упор, уплотненный в картере резиновым кольцом. Для уменьшения трения между упором и рейкой установлен пластмассовый вкладыш. Пружина, в свою очередь, поджимается регулировочной гайкой (внутренний восьмигранник «на 24»). На заводе- изготовителе при сборке рулевого механизма выставляют требуемый зазор в зацеплении рейки с шестерней, после чего кернят (обминают) в двух точках резьбу картера (не повреждая гайку). Правым концом рейка опирается на пластмассовую втулку, которая вставлена в трубу за продольным окном. Регулировка зазора между шестерней и рейкой проводится после разборки рулевого механизма или при появлении стука в процессе эксплуатации. Отрегулировать зазор можно только на снятом рулевом механизме. Труба картера механизма закрыта резиновым гофрированным чехлом. Внутренние наконечники рулевых тяг крепятся к рейке болтами, проходящими через соединительные пластины, распорные втулки резинометаллических шарниров и опору тяг, установленную на рейке. Самопроизвольному отворачиванию болтов препятствует стопорная пластина, надетая на головки болтов. Для смазки шестерни, рейки и подшипников применяют смазку ФИОЛ-1 (примерно 20–30 г на весь механизм).

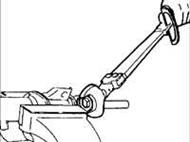

Рис. 2.5. Рычаг регулировки угла наклона рулевого колеса со стяжной шпилькой Выходной вал рулевого управления соединяется с валом–шестерней через промежуточный вал, который имеет на концах карданные шарниры. Кронштейн рулевой колонки, прикрепленный четырьмя гайками к кронштейну кузова, с самой рулевой колонкой соединен шарнирно, что позволяет изменять угол наклона рулевой колонки.

Рис. 2.6. Элементы рулевой тяги: 1 — внутренний наконечник;2 — регулировочная тяга;3 — наружный наконечник;4 — болт клеммного соединения

Рулевой привод включает в себя две составные рулевые тяги и поворотные рычаги, приваренные к корпусам амортизаторных стоек передней подвески. Рулевая тяга соединена с поворотным рычагом шаровым шарниром, а с рейкой рулевого механизма — через резинометаллический шарнир. Каждая тяга состоит из трех частей — внутреннего наконечника, наружного наконечника и регулировочной тяги. На концах регулировочной тяги нарезана наружная резьба: левая — для наружного наконечника, и правая — для внутреннего наконечника. В середине регулировочной тяги выполнен шестигранник под ключ. При регулировке схождения колеса изменяют длину рулевой тяги, вращая регулировочную тягу при ослабленной затяжке болтов клеммных соединений наконечников. Для надежного соединения элементов рулевой тяги необходимо обеспечить расстояние между торцами наконечников и шестигранника регулировочной тяги: с внутренней стороны в пределах 10,8–14,2 мм, с наружной — 10,6–16,3 мм. После завершения регулировки клеммные соединения наконечников рулевых тяг стягиваются болтами. При замене наружного или внутреннего наконечника необходимо пометить его положение на регулировочной тяге с тем, чтобы при установке нового наконечника приблизительно сохранить длину тяги и соответственно схождение колес. В любом случае после замены этих деталей следует проверить и при необходимости отрегулировать схождение колес на СТО. Электромеханический усилитель рулевого управления (ЭМУРУ) позволяет снизить усилие на рулевом колесе, облегчая управление автомобилем. Электроусилитель представляет собой принципиально новый агрегат, без использования механического редуктора, что значительно упрощает конструкцию и повышает надежность. В случае выхода из строя электроусилителя автомобиль полностью сохраняет управляемость, при этом рулевое колесо становится несколько тяжелее, чем на автомобиле без электроусилителя, поскольку появляется дополнительная нагрузка в виде вращающегося ротора электродвигателя. В комбинации приборов расположен сигнализатор электроусилителя рулевого управления. Он загорается при включении зажигания и после пуска двигателя гаснет. При неисправном электроусилителе сигнализатор горит постоянно. Электроусилитель рулевого управления не работает при неработающем двигателе. Электроусилитель может отключаться: – при снижении напряжения в бортовой сети; – при низких оборотах холостого хода двигателя; – при отсутствии сигнала с датчика скорости автомобиля и частоте вращения двигателя выше 1500 мин-1. Такие отключения заложены в алгоритме работы электроусилителя и не являются признаками неисправности.

Основные неисправности рулевого управления автомобиля ВАЗ – 2170 и методы их устранения.

Техническое обслуживание автомобиля производится с периодичностью 15000км. Сведения о технологии выполнения ТО, сборочно-разборочных работ, выполняемых при ремонте рулевого управления ВАЗ-2170 представлены в графической части проекта в информационно-технологической карте.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 516; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.134.63 (0.014 с.) |

(2.20)

(2.20)