Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные составляющие погрешности измеренийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

1. Погрешности, зависящие от средств измерений DСИ. Варианты использования СИ отличаются различной погрешностью СИ при применении их на различных пределах измерений. Обычно при расчетах принимают погрешность СИ, соответствующую паспортным данным. 2. Погрешности, зависящие от установочных мер Dум При настройке КИП возникают погрешности, связанные с точностью настроечных габаритов. Часто в качестве таких габаритов используют концевые меры длины. Погрешности, зависящие от концевых мер длины, возникают из - за погрешности их изготовления, включая измерение, (классы) или погрешности аттестации (разряды), а также из - за погрешности от притирания (табл. III [26]). 3. Погрешности, зависящие от измерительного усилия Этот вид погрешностей учитывается для высокоточных измерений, когда допускаемые погрешности сопоставимы с величиной контактных деформаций и сказывается различие величин контактных деформаций на установочных мерах и на деталях, а также при плоских измерительных наконечниках, когда вид контакта (плоскостный, линейчатый и точечный) и контактные деформации зависят от формы объекта измерения. Необходимо стремиться, чтобы измерительное усилие было минимальным. Однако малое измерительное усилие не обеспечивает, с другой стороны, надежного силового замыкания измерительной цепи прибор - деталь. Поэтому за исключением случаев, когда это необходимо по условиям деформации, не следует применять отсчетные головки с малым усилием. 4. Погрешности от температурных деформаций Dlt.

Эту погрешность Dlt при известном температурном режиме Qt можно определить по формуле Dlt = l × Qt ×11/6 × 10-6, где l - измеряемый размер Приближенно Qt можно определить:

где Dt1 - отклонение температуры среды от 20° С, Dt2 - кратковременные колебания температуры среды в процессе измерения, (aп - aд)max - максимально возможная разность значений коэффициентов линейного расширения материалов прибора и детали, amax - максимальное значение коэффициента линейного расширения материала прибора или измеряемой детали. При расчете Qt период колебания температур принимают: - при измерении микрометрами или рычажными скобами, закрепляемыми в стойках - 15-30 мин; - приборами средних габаритов (например, вертикальным оптиметром) - 60 мин;

- крупными приборами (измерительными машинами) - 60 мин. 5. Специфические погрешности при измерении внутренних размеров При измерении внутренних размеров СИ имеют с деталью, как правило, точечный контакт и требуется перемещать деталь или наконечник прибора для нахождения минимума размера в осевой плоскости измеряемого цилиндра и максимума в плоскости, перпендикулярной оси. Поэтому предельные погрешности СИ должны учитывать различную шероховатость поверхности в разных направлениях. 6. Погрешности, зависящие от оператора (субъективные погрешности) Различают 4 вида субъективных погрешностей: присутствия, отсчитывания, действия и профессиональные. Субъективная погрешность присутствия проявляется в виде влияния теплоизлучения оператора на температуру окружающей среды. Субъективные погрешности действия и профессиональные оказывают наиболее существенное влияние на погрешность измерения. К субъективным погрешностям действия относят погрешности, возникающие от притирки установочных мер (они вошли в погрешности от установочных мер); погрешности, вносимые оператором при настройке прибора; погрешности, возникающие при перемещении прибора относительно детали. Полностью учесть все виды субъективных погрешностей измерения не представляется возможным. Сложно учесть и профессиональные погрешности, связанные с квалификацией оператора. Таким образом, перечисленные в п. п. 1.- 6. погрешности, учтены при выборе [DS] в той или иной мере. Разработанную конструкцию СИ рассчитывают на точность измерений. При этом суммарная погрешность может быть определена на этапе проектирования лишь укрупненно, так как многие составляющие погрешности измерения определяются непосредственным измерением при аттестации приспособления. В общем случае можно пользоваться следующей формулой: dS = Dм + Dу + Dн + Dр + Dп, или более математически корректным выражением: где Dм - погрешность, свойственная самой схеме измерения и возникающая от несовершенства метода измерения и взаимодействия СИ с объектом. Она может быть оценена для каждого конкретного случая [3]. Dу - погрешность установки контролируемой детали в КИП. Как и для станочных приспособлений [ 14]

где εб - погрешность базирования, определяется для конкретной схемы установки на основе анализа геометрических связей [14], εз - погрешность закрепления, связанная со смещением контролируемой детали от номинального положения под действием сил зажима; εпр - регламентированная погрешность изготовления, сборки, регулирования, а также износ опор и измерительного устройства (учитывается лишь износ, который имеет место между периодическими настройками приспособления). Dн - погрешность настройки КИП по эталону или установочным мерам. Эта погрешность может быть приближенно принята равной допуску на эталонную деталь или погрешности установочных мер и смещению уровня настройки. Dр - погрешности передаточных устройств, которые могут быть определены по формуле: где Dр1 - погрешность от неточности изготовления плеч рычагов; Dр2 - погрешность от зазора между отверстием и осью рычага; Dр3 - погрешность от непропорциональности между линейным перемещением измерительного стержня и угловым перемещением рычага; Dр4 - погрешность от смещения точки контакта сферического наконечника при повороте плоского рычага; Dр5 - погрешность прямой передачи. Dп - суммарная погрешность, связанная с погрешностями: где Dси – погрешность измерительного прибора (определяется по паспортным данным); Dс - субъективная погрешность, зависящая от способа фиксации результата измерения, цены деления, расположения шкалы и квалификации рабочего; наибольшее значение Dс будет равно половине цены деления шкалы или половине цены единицы наименьшего кода при получении результатов в цифровом коде; Dсп - специфическая погрешность (погрешность дискретности, вызываемая квантованием по уровню непрерывно измеряемой величины цифровыми приборами. Эта погрешность, как и погрешность округления, равна половине единицы младшего разряда в показании прибора. Вычислительные погрешности возникают при использовании вычислительных средств от аппроксимации функции, кодирования (перевода кривых в дискретные значения), инструментальных погрешностей ЭВМ, округления констант, выраженных иррациональным числом (π = 3,14158...). Dt - погрешности от температурных деформаций. Основные расчетные схемы и формулы для определения погрешностей даны в [11]. Зная величину суммарной допускаемой погрешности измерения [dS] и рассчитав легко определяемые составляющие погрешности, можно перераспределить оставшуюся часть допускаемой суммарной погрешности между остальными составляющими и определить их предельные значения. Специальные контрольные приспособления, испытательные стенды и установки разрабатываются в случае: - отсутствия необходимой конструкции среди приборов, выпускаемых промышленностью; - значительной длительности времени работы и наладки промышленных приспособлений, связанной с их избыточной точностью и универсальностью; - необходимостью работы промышленных приспособлений в требуемых условиях, отсутствующих в цехах предприятий. Основой проектирования специальных приспособлений является конкретная деталь, узел или установка с заданием контролируемых параметров, их точности и специальных требований. Одновременно прогнозируется сложность конструкции приспособления, определяется срок проектирования, ориентировочные затраты на проектирование и изготовление. Представляется примерные схемы: базирования, закрепления, контроля, а также кинематическая схема приспособления.

В качестве примера предлагается спроектировать контрольное приспособление для шлицевого вала (рис.1) при контроле окружного шага и прямолинейности шлицев на всей их длине.

Рис.1 Контролируемая деталь Учитывая малые габариты и массу вала, а также наличие центров предлагается базировать вал по центровочным отверстиям с определенностью углового поворота за счет наложения связей, связанных с установкой хомутиков (рис.2). Контроль рекомендуется производить за счет перемещения средства измерения вдоль шлица.

Рис.2 Схема базирования и контроля В качестве средства измерения рекомендуется использовать индикатор типа ИЧ-10 с рычажной головкой (передаточное отношение i = 1׃1) и точностью измерений ±0.005 мм. Перемещение индикатора вместе с измерительной стойкой предусматривается вручную, базируясь по краю плиты приспособления, непараллельность которого по отношению к оси центров должна быть не более ±0.005 мм. Угловое деление следует осуществлять по эталонному делительному диску с фиксатором, точность которого должна находиться в пределах ±2¢. Кинематическая схема приспособления представлена на рис.3.

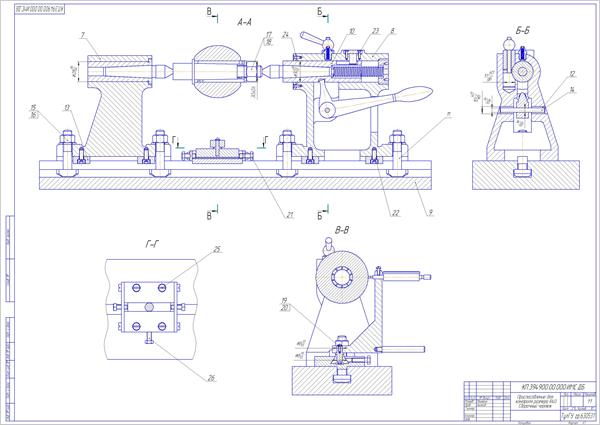

Рис.3 Кинематическая схема приспособления Основными требованиями при разработке сборочных чертежей приспособления являются: - заданная прочность и жесткость конструкции; - гарантированная точность и надежность операции контроля; - удобство пользования; - малые габариты и масса. Согласно кинематической схемы деталь устанавливается в центра поз. 18 (рис.4) передней, поворотной бабки и задней бабки с выдвигаемой пинолью поз.9. Конструкции данных узлов были рассмотрены выше. Используемые хомутики для передачи крутящего момента поз.19 и индикаторные стойки поз.1 также рассматривались выше. Фиксатор поз.__ представляет собой цилиндр, перемещающийся в корпусе поз.22 с угловым зубом на конце. Для предохранения фиксатора от поворота сбоку ввернут винт поз.__, перемещающийся в пазу корпуса поз.22. Подъем фиксатора и вывод его из паза делительного диска поз.__ осуществляется вручную за счет винта поз.23. Жесткая установка фиксатора в паз диска обеспечивается пружиной поз.16. Конструкция делительного диска представлена на рис.5. Приспособление работает следующим образом: - подняв за винт 23 фиксатор 26 рукой поворачивают шпиндель поворотной бабки так, чтобы паз делительного диска 28 оказался против зуба фиксатора;

- устанавливают индикаторную стойку так, чтобы выступ опоры стойки плотно прилегал к боковой поверхности плиты 14; - перемещая рычажную головку с индикатором вдоль траверсы стойки, вводят рычаг в контакт с вертикально установленным шлицем, обеспечив натяг на индикаторе;

а) Общий вид приспособления - закрепляют рычажную головку и поворачивают шкалу индикатора до совпадения стрелки с нулевым делением шкалы; - перемещая рукой стойку вдоль плиты, прижимая выступ опоры стойки к боковой поверхности плиты 14, фиксируют показания индикатора, определяющие прямолинейность шлица; - переместив стойку в крайнее правое положение, выводят рычаг рычажной головки из контакта с боковой поверхность шлица; - подняв за винт 23 фиксатор 26 рукой поворачивают шпиндель поворотной

б) Дополнительные виды

в) Основные сечения

Рис.4 Приспособление для контроля шлицевых валов. бабки так, чтобы следующий паз делительного диска 28 оказался против зуба фиксатора; - отпустив винт 23, вводят зуб фиксатора в паз диска; - слегка поворачивая шпиндель поворотной бабки, добиваются плотного контакта фиксатора с пазом делительного диска; - перемещая стойку с индикатором вдоль края плиты 14, вводят в соприкосновение рычаг в контакт со следующим шлицем; - фиксируют показание индикатора (разница показаний предыдущего и последующего измерений определяет отклонение положения контролируемого шлица по отношению к предыдущему). Операция контроля прямолинейности шлица и его углового положения повторяется в зависимости от количества шлицев. Контроль точности работы приспособления производится для каждого параметра отдельно. При определении погрешности приспособления, связанной с неплоскостностью плоскости и боковой поверхности плиты 14, а также параллельности оси центров данным поверхностям, в центра устанавливается цилиндрическая контрольная оправка, по длине, соответствующая максимальному размеру контролируемой детали. Вводят индикатор в контакт с оправкой в горизонтальной плоскости и перемещают стойку вдоль оправки. Данную операцию повторяют при осуществлении контакта индикатора и оправки в вертикальной плоскости. Если показания индикатора превышают регламентированную погрешность (обычно 0.005 мм – половину деления шкалы индикатора ИЧ-10), то приспособление отправляется на профилактику. При определении погрешности контроля углового положения на коническую оправку устанавливается эталонная деталь с выступами, тестированная на оптической делительной головке (ОДГ-5). Оправка с деталью устанавливается в центра приспособления и производится контроль углового положения выступов. Если отклонение индикатора превышают регламентированную погрешность (обычно такую же, как указано для контроля прямолинейности), то приспособление также отправляется на профилактику. При изготовлении оборудования часто встречается необходимость его оснащения делительными механизмами. Механическое деление на части производится с помощью делительных дисков (рис.1) с пазами, угловая точность расположения которых находится в пределах 2…5′. Обычно технологический контроль таких изделий производится методом сравнения с эталонным диском таких же габаритов, но более высокой точности (0.5…2′).

Для цехового контроля используются простые приспособления, изображенные на рис.2. Приспособление состоит из базовой плиты 7, передней бабки 3, внутри которой на подшипниках 17 расположен вращающийся шпиндель 5, эталонного делительного диска 19, фиксатора 11 и стойки 2 с индикатором ИЧР-10 (поз.1). Для выбора зазора в подшипниках используется кольцо 20, которое при сборке пригоняется «по месту». Наиболее ответственной деталью приспособления является плита 7, неплоскостность которой

а)

б) Рисунок 2. Приспособление для контроля делительных дисков. а) общий вид; б) сечение конструкции.

должна лежать в пределах 0.002мм. При сборке доработкой базовой поверхности передней бабки добиваются, чтобы непараллельность оси шпинделя по отношению к базовой поверхности и одной из боковых поверхностей плиты (по которой базируется при перемещении стойка) не превышала также 0.002мм. Приспособление работает следующим образом: - фиксатор 21устанавливается в паз эталонного диска 19; - на шпиндель устанавливается контролируемый диск так, чтобы одна из поверхностей паза была бы параллельна плоскости плиты; - диск закрепляется перемещением цанги 10 с помощью винта 15; - стойка 2 приводится в соприкосновение с боковой поверхностью плиты и перемещается рукой в продольном направлении; - индикатор устанавливается так, чтобы натяг между его штоком и поверхностью паза, параллельной поверхностью плиты, находился в пределах 1мм (точка контакта должна находиться на расстоянии не менее 2мм от края паза); - показания индикатора поворотом шкалы устанавливаются на нулевую отметку; - стойка отводится от контролируемой детали; - рукой за винт 22 фиксатор выводится из контакта с пазом эталонного диска и рукояткой 8 шпиндель поворачивается на угол, чтобы следующий паз эталонного диска установился бы перед фиксатором; - фиксатор отпускают и он входит в паз диска; - слегка покачивая шпиндель за рукоятку убеждаются в плотности прилегания фиксатора к пазу; - стойка 2 приводится в соприкосновение с боковой поверхностью плиты и перемещается рукой в продольном направлении до контакта штоком индикатора горизонтальной поверхности следующего паза контролируемого диска и фиксируется показанное индикатором отклонение; - определяют радиус контакта штока индикатора с поверхностью паза контролируемого диска и производят перерасчет линейных показаний отклонений в угловые. На рис.3 представлен стенд для контроля тормозной системы легкового автомобиля. Основой контроля является установка передних или задних колес автомобиля на два параллельных валка 1. При вращении валков они за счет трения приводят во вращение колеса автомобиля. При нажатии педали тормоза или включения ручного тормоза колеса автомобиля не должны вращаться при вращающихся валках 1. Контроль визуальный. Стенд состоит из электромотора и редуктора (установленных отдельно), приводной карданной передачи (также не приведенной на чертеже), присоединяемой к шлицам вала 6, и непосредственно механизма привода (рис.3). Механизм привода представляет собой корпус 2, сваренный из швеллеров, с размещенными на нем роликами привода 1. Ролики представляют собой также сварную конструкцию, состоящую из вала с приваренными дисками, к которым сверху приварен кусок трубы. Для увеличения коэффициента сцепления по поверхности трубы наплавлены дорожки высотой не более 3мм. На корпусе 2 ролики установлены в подшипниковых опорах 10 с коническими подшипниками, воспринимающими осевые нагрузки. Привод роликов осуществляется синхронно через цепные передачи. Натяжение цепей осуществляется за счет изменение толщины подкладок 21, установленных под опорами вала 6. Конструкция приспособления для контроля отклонений формы нежестких трубных заготовок Æ127×1200мм с толщиной стенки до 2.5мм приведена на рис.4. Основу приспособления составляет чугунная литая плита 4, которая для уменьшения массы выполнена в виде коробчатой конструкции. Плита установлена на опорах 7 и 8, имеющих разную высоту и позволяющих контролируемой деталей смещаться под действием силы тяжести в осевом направлении до упора 9. По краям плиты в угловых пазах установлены подшипниковые опоры (рис.5), образующие призму. Корпус плиты имеет с двух сторон от контролируемой детали контрольные площадки (N) для установки и перемещения индикаторной стойки 1. Данные поверхности имеют малое отклонение от плоскостности (не более 0.005мм). При настройке приспособления ось детали выставляется также параллельно этим плоскостям. Допускаемое отклонение не должно превышать 0.005мм. Для обеспечения гаранти-

а)

б) Рисунок 3. Стенд для контроля тормозных систем легковых автомобилей. а) общий вид; б) сечение конструкции.

Рисунок 4.Приспособление для контроля некруглости торцового сечения и непрямолинейности продольного сечения тонкостенных труб. . Рисунок 5. Опора. рованного положения индикатора относительно детали при перемещении стойки торцовые поверхности плоскостей N выполнены с высокими требованиями по параллельности и прямолинейности, а опоры стоек имеют привернутую вертикальную пластину. Опоры (рис.5) представляют собой вилки, между проушинами которых на запрессованных штифтах установлены подшипники 20. Для крепления в корпусе приспособления предусмотрены два резьбовых отверстия, в которые завертываются винты 16. Для установки и регулировки положения опор в корпус приспособления запрессовывается срезанный штифт 10, а для регулировки в опоре предусмотрен болт 13. Приспособление работает следующим образом: - на подшипники опор приспособления устанавливается деталь; - поворачивая деталь рукой на подшипниках добиваются прилегания ее торца к упору 9; - устанавливают индикаторную стойку 1 в необходимом сечении; - устанавливают индикатор по центру детали с обеспечением предварительного натяга в 1мм, а шкалу на нулевую отметку; - поворачивая деталь рукой фиксирую показания индикатора (следует отметить, что индикатор может проводить измерения как в вертикальной, так и в горизонтальной плоскости); - при необходимости контроля прямолинейности образующей индикатор устанавливается как было указано выше, а вертикальная пластина опоры стойки прижимается к торцовой поверхности плоскости N;

а)

б) Рисунок 6. Приспособление для контроля отклонений формы затворов шаровых кранов. а) общий вид; б) сечение конструкции. - перемещая стойку вдоль детали, обеспечивая контакт с торцовой поверхностью плоскости N производят замер имеющихся отклонений. Приспособление для контроля отклонений формы затворов шаровых кранов от заданной шаровой формы (рис.6) представляет собой плиту 9 с Т-образными пазами, обеспечивающими центрирование и крепление функциональных узлов. К плите крепятся передняя бабка 1 с неподвижным центром и задняя бабка 2 с подвижным центром. Деталь (шар с центральным отверстием) устанавливается и закрепляется на цанговой оправке 6. Такой способ базирования приемлем, так как шаровая поверхность обрабатывается от данной базы. Базируясь по Т – образному пазу на плите устанавливается и крепится опора 5, по которой в пазу типа «ласточкин хвост» перемещается под действием регулировочных винтов 21 ползун с вертикальной осью. На ось шарнирно закреплен рычаг 27 с индикатором и рукояткой. Установка индикатора на измеряемый размер производится по эталонной детали, устанавливаемой на оправку. Приспособление работает следующим образом: - деталь устанавливается на оправку и закрепляется затягиванием гайки 17; - отводится пиноль задней бабки и оправка устанавливается в центра; - легким поворотом оправки убеждаются в жесткости ее крепления и отсутствия биения; - индикатор подводится к поверхности детали; - поворачивая рычаг 27 за ручку, засекают показания индикатора в крайних левом и правом положениях; - вращением регулировочных винтов 21 добиваются одинаковых показаний индикатора в крайних левом и правом положениях; - поворачивая оправку на заданный угол, проводят контроль поверхности шара в необходимых контрольных сечениях.

Вопросы по пройденному материалу: 80. Какие величины суммарных погрешностей допускаются при измерениях? 81. Какое условие относительно погрешностей выполняется при проектировании КИП? 82. Что включает в себя понятие - приемочные границы? 83. Какие основные составляющие погрешности измерения вы знаете? 84. Какова основа проектного расчета КИП на точность? 85. Какие параметры и схемы должны быть указаны в техническом задании на проектирование контрольного приспособления? 86. Какие элементы должна содержать кинематическая схема приспособления? 87. Что включает в себя описание конструкции приспособления? 88. Что включает в себя описание работы приспособления? 89. Что включает в себя описание настройки приспособления?

Лекция № 9 План лекции: 15. Проектирование приспособления, базирующегося по контролируемой детали; 16. Заключение Рассмотренные выше приспособления обладают малым весом и габаритами, поэтому для их контроля проектировались приспособления, обладающие собственной базой в виде плиты, а контролируемые детали устанавливались на базовые элементы приспособления. При значительных габаритах контролируемого изделия рекомендуется контрольные приспособления базировать по этому изделию. Одним из примеров такого приспособления является приспособление типа «наездник» для контроля резьбы на трубе М1000´5мм. Контролю подлежит средний диаметр и шаг резьбы. Использование более простых конструкций средств измерения (типа резьбовых калибров – втулок) затруднено их габаритами и весом. Основой конструкции приспособления является корпус поз.11 (рис.1), на котором в соответствующих опорах располагаются три профильных ролика 9, оси симметрии профилей которых расположены в одной плоскости. Средний ролик имеет возможность перемещаться вертикально и фиксировать изменение среднего диаметра резьбы с помощью индикатора или индуктивного датчика. Учитывая уменьшение базы приспособления (расстояния между крайними роликами) по отношению к контролируемому диаметру снижается чувствительность приспособления. Так, если наружный диаметр резьбы Æ1000 мм, то средний диаметр составляет d2 = 996.752 мм. При выбранном базовом расстоянии 286 мм и среднем диаметре ролика Æ28мм изменение среднего диаметра резьбы на 0.2 мм приведет к изменению показаний индикатора всего на 0.004мм. Это требует высокой чувствительности и малой погрешности используемых средств измерения (0.001мм), или увеличении базового расстояния и, как следствие, увеличения габаритов приспособления. Для измерения шага резьбы на оси с одним из роликов находится дополнительный ролик, имеющий возможность осевого перемещения. Данное перемещение с помощью рычажного механизма воспринимается боковым индикатором. Для исключения перерасчета величины погрешности плечи рычага выполнены с соотношением 1/1. Настройка на номинальный размер среднего диаметра d2 ведется при установке приспособления на поверочную плиту по радиальным (наружным) фаскам роликов. При этом под средний ролик устанавливается размер из концевых мер, соответствующий высоте хорды. На номинальную величину шага Р приспособление настраивается с помощью реечного калибра (для каждого шага свой калибр).

а)

б) Рис. 1 Приспособление для контроля параметров резьбы большого диаметра. а) общий вид; б) сечение конструкции.

ЗАКЛЮЧЕНИЕ. Дальнейшее развитие машиностроительного производства, а также способов контроля и измерений требует использования еще более сложных приборов повышенной точности, изготовление которых в условиях существующих предприятий становится очень сложной задачей. Это требует широкой специализации в области приборостроения на основе создания специализированных в данной области предприятий и производств. В настоящее время в нашей стране работает значительное число таких предприятий, занятое выпуском универсальных измерительных инструментов и приспособлений с гарантированными показателями точности и надежности измерений. Однако широкая номенклатура выпускаемых машин и большое количество, изготавливаемых узлов и деталей, требует еще более широкой универсальности серийно выпускаемой измерительной техники. Поэтому на данном этапе развития трудно отказаться от необходимости изготовления специальных измерительных приборов и приспособлений. Наиболее перспективным в этой области является использование при создании специальных контрольно - измерительных приспособлений специализированных узлов, применяемых на серийно выпускаемых специализированными предприятиями приборах. Так даже в пределах данного курса рекомендуется в качестве отсчетных элементов использовать индикаторы, манометры, индуктивные датчики и т.п. Наиболее прогрессивным в будущем является более широкое использование универсальных координатно-измерительных машин с числовым программным управлением. Еще большая их универсализация, а также снижение себестоимости позволит кординально изменить качество проведения контрольно - измерительных работ. Возможность автоматизации данных работ, а также быстрая переналадка приспособлений позволит еще более снизить затраты на проведение контрольных операций. Наряду с более широким использованием систем на основе ЧПУ одним из перспективных направлений в развитии измерительных систем является использование новых методов измерений, основанных на физических свойствах контролируемых изделий. Особенно перспективным в данной области является использование безконтактных методов контроля (с применением лазера, ультразвука и т.п.), позволяющих корректировать погрешности результатов измерений, связанных с погрешностями базирования и установки контролируемой детали или приспособления. Следует отметить, что наряду с техническими аспектами развития проблем контроля большой импульс может дать и изменение организационных подходов. Так переход к статистическим методам оценки качества серийно выпускаемых изделий позволяет сделать экономичным даже при контроле простых геометрических величин использование универсальной дорогостоящей техники. Основная литература 1. В.А.Горохов Проектирование и расчет приспособлений. - Минск: Высшая школа, 1986 г. 235 с. 2. Ю.В.Милосердин, Ю.Г.Лакин Расчет и конструирование механизмов приборов и установок. - М.:Машиностроение, 1978 г. 320 с. 3. Е.М. Левинсон, Ю.Г.Гоникберг, Т.А.Введенский. Конструирование измерительных приспособлений и инструментов в машиностроении. М.: Машгиз, 1964.- 385 с. Альбом контрольно-измерительных приспособлений: учеб. пособие для вузов / Ю. С. Степанов [и др.]; под ред. Ю. С. Степанова.— М.: Машиностроение, 1998.— 184 с.: ил. — (Для вузов).— Библиогр. в конце гл. 4. Богданов, М. Б. Конструирование измерительных приборов.Разработка конструкторской документации и конструирование деталей: учеб.пособие для вузов / М.Б.Богданов;ТулГУ.— Тула: Изд-во ТулГУ, 2007.— 100с.: ил. — ISBN 978-5-7679-1193-6: 51.00. 5. Солдаткин, В. М. Основы проектирования измерительных приборов и систем: учеб. пособие / В. М. Солдаткин, А. А. Порунов, В. В. Солдаткин; Казанский гос. техн. ун-т им. А. Н. Туполева.— Казань: Изд-во Казан. гос. техн. ун-та, 2006.— 380 с.: ил. — Изд. в пер. TSU: 1295722-1295732.— Изд. без пер. TSU: 1295733-1295741.— в дар от автора Солдаткина В.М. TSU: 1295722-1295741.— Библиогр. в конце кн. — ISBN 5-7579-0953-6 6. Солдаткин, В. В. Анализ погрешностей и методы повышения точности измерительных приборов и систем: учеб. пособие для вузов / В. В. Солдаткин, В. М. Солдаткин; Казан. гос. техн. ун-т им. А. Н. Туполева.— Казань: Изд-во Казан. гос. техн. ун-та, 2009.— 248 с.: ил. — в дар от авторов ТулГУ: 1302804-1302810.— Библиогр. в конце кн. — ISBN 978-5-7579-1330-8. 7. Богданов, Максим Борисович. Конструирование измерительных приборов: учеб. пособие для вузов / М. Б. Богданов; ТулГУ, Ин-т высокоточных систем им. В. П. Грязева.— Тула: Изд-во ТулГУ, 2010-. 8. Куликовский, К.Л. Методы и средства измерений: учеб.пособие для вузов / К.Л.Куликовский,В.Я.Купер.— М.: Энергоатомиздат, 1986.— 448с.: ил. — Библиогр.в конце кн. — ISBN /В пер./: 1.20.

Дополнительная литература 1. Кузнецов В.А., Ялунина Г.В. Общая метрология. – М.: ИПК Изд-во стандартов, 2001 – 272 с.; 2. Шишкин, И. Ф. Теоретическая метрология / И. Ф. Шишкин.— СПб.: Питер,.Ч. 1: Общая теория измерений: учебник для вузов.— 4-е изд. — 2010.— 191 с. 3. Д.Н.Решетов, А.С.Иванов, В.З.Фадеев Надежность машин. - М.:Высшая школа, 1988 г. 233 с. 4.Технический контроль в машиностроении. Справочник проектировщика. Под ред. инж. В.Н.Чупырина и проф. А.Д.Никифорова. - М.:Машиностроение, 1987 г. 510 с. 5. Д.Н.Решетов, А.С.Иванов, В.З.Фадеев Надежность машин. - М.:Высшая школа, 1988 г. 233 с. 6.Справочник металлиста 5 т. Под ред. проф. А.Н.Малова. - М.: Машиностроение, 1977 г. 7. Коротков В.П.Тайц Б.А. Основы метрологии и теория точности измерительных устройств.- М.: Изд-во стандартов,1978. 8. А.Г. Иванов, Г.Д. Бурдун и др. Измерительные приборы в машиностроении. М.: Машиностроение, 1964. 524 с. 9. В.И.Анурьев. Справочник конструктора – машиностроителя: В 3т. 8 изд. перераб. и доп. Под ред. И.Н.Жестковой. М.: Машиностроение, 2001. 920 с. 10. Жутовский В.А. Испытания средств измерений. Организация и порядок проведения. М.: Издательство стандартов, 1991. - 4 экз. 11. Измерения в промышленности. Справ. изд. В 3-х книгах. Кн.2. Способы измерения и аппаратура. Пер. с нем. /Под ред. Профоса П. - 2-е. изд., перераб. и доп. - М.: Металлургия, 1990. - 384 с. 12. Куликовский К.Л., Купер В.Я. Методы и средства измерений. М.: Энергоатомиздат, 1986. - 6 экз. 13. Рудзит Я.А., Плуталов В.Н. Основы метрологии, точность и надежность в приборостроении.- М.: Машиностроение, 1991. - 10 экз. 14. Коротков В.П., Тайц Б.А. Основы метрологии и теории точности измерительных устройств: Учебное пособие. - М.: Издательство стандартов, 1978 - 6 экз. Периодические издания 1. Стандарты и качество: ежемесячный научно-технический журнал / Госстандарт России; Всероссийская организация качества.— М.: РИА"Стандарты и качество". 2. Главный метролог: практический журнал / ФГУП "Всерос.науч.-исслед.ин-т метрологич.службы".— 2001 -2010.— М. 3. Вестник Федерального агентства по техническому регулированию и метрологии: ежемесячный официальный журнал / Учред.Гос.комитет РФ по стандартизации и метрологии— М.: КВФ"Интерстандарт". 3. Измерительная техника: науч.-технич.журнал.— М.: Издательство Стандартов. 5. Приборы и системы. Управление, контроль, диагностика: ежемесячный научно-технический и производственный журнал. Научтехлитиздат, 1995 - 2011.— ISSN 40032-8162. 6. Приборы: ежемесячный научно-технический, производственный и справочный журнал: СОО "Международное НТО приборостроителей и метрологов", 2007-2011.- М.

|

|||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 1680; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.78.146 (0.011 с.) |

,

,

Рис.1 Делительный диск.

Рис.1 Делительный диск.