Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Схемы контроля типовых изделийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

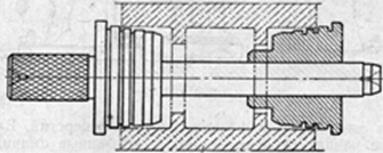

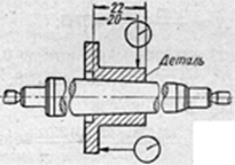

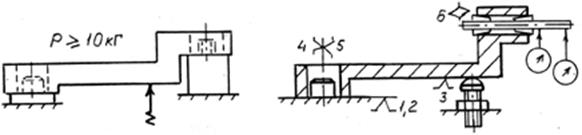

В промышленности обычно по конструктивным особенностям все детали разделены на 5 классов: 1. валы (изделия с наружной цилиндрической поверхностью, у которых длина превышает диаметр), 2. втулки (изделия с внутренней цилиндрической поверхностью, у которых длина равна или больше диаметра), 3. диски (изделия с наружной или внутренней цилиндрической поверхностью, у которых длина меньше диаметра цилиндрической поверхности) и плиты (изделия, ограниченные параллельными плоскими поверхностями), 4. корпуса (изделия имеющие сложную наружную и внутреннюю форму, обычно с малыми по толщине стенками, обычно имеющие плоские базовые поверхности). 5. рычаги (изделия, имеющие сложную наружную форму, значительный перепад размеров в различных направлениях). Данная классификация позволяет систематизировать построение схем контроля и С.К. для деталей в пределах одного класса. Основной принцип базирования при контроле - достижение минимальных зазоров в соединениях (беззазорность). Обычно при контроле валы устанавливаются по одной или нескольким базовым поверхностям. Установка в центрах рекомендуется при весе детали не

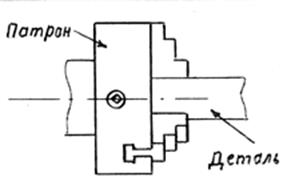

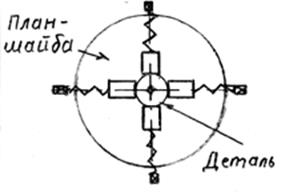

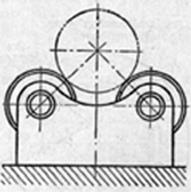

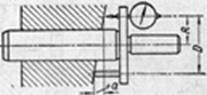

более 5 кгс. В случае отсутствия одного из центров допускается (если возможно) установка в отверстие вала “ ложного центра” в виде пробки (часто с небольшой конусностью), имеющей центровое отверстие, либо оставление при изготовлении части металла с центром (прибыли) и его последующее удаление после изготовления и контроля детали. Малые по размерам валы можно контролировать при установке в призме, самоцентрирующемся патроне, планшайбе или цанговых патронах. Для больших по весу валов рекомендуется установка в самоцентрирующийся патрон и центр, либо в специальные призмы, у которых установочными элементами служат ролики или подшипники.

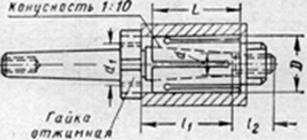

Втулки контролируют при установке в цанговые патроны или при установке на оправки (цилиндрические, конические, цанговые), либо используют цилиндрическую оправу и конические вставки или оправки с разжимными кулачками. Возможно использование разжимных оправок с термопластом. Для тонкостенных деталей - цанговые патроны, а для длинных труб - специальные призмы с роликами или подшипниками.

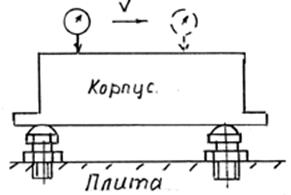

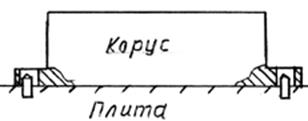

Диски устанавливают на плоскость и дополнительно ориентируют либо в призме, либо по отверстию. При этом стараются, чтобы основная опора проходила по плоскости, для чего часто для силового замыкания опорную плоскость располагают под углом к вертикальному положению. Корпусные детали обычно имеют плоские базовые поверхности, удобные для установки, либо устанавливаются по плоскости и двум отверстиям. При малых габаритах возможна установка с выверкой по контролируемым поверхностям с использованием подводимых опор. Независимо от классификационной принадлежности деталей их контроль обычно сводится к:

1. определению линейных размеров которые проверяют универсальными средствами измерения (линейка, калибр, штангенциркуль, микрометр и в автоматизированном производстве контрольными приспособлениями); 2. определению геометрической формы поверхности (неплоскостность, овальность, нецилиндричность, отклонение формы). Контроль проводится в специальных приспособлениях или калибрами;

3. контроль взаимного расположения (непараллельность, неперпендикулярность, несоосность, несимметричность и т.п.). Контроль проводится также в специальных приспособлениях; 4. в отдельную группу выделяется контроль раздельных элементов (разностенность, контроль пазов); 5. отдельно вынесен контроль зубчатых колес (один из основных контролируемых параметров - взаимное расположение или шаг элементов); 6. контроль усилий (например пускового момента электродвигателя) имеет в основе использование силовых датчиков (динамометров, тензодатчиков и т.п.), хотя принципы базирования и конструкция приспособлений остаются такими же как и при измерении линейных размеров; 7. контроль герметичности (проводится по сопряженным деталями, либо на специальных имитационных гидравлических или пневматических приспособлениях). Для контроля по п.1 обычно выпускаются нормализованные в большинстве случаев переносные С.К. Контроль по п.6 также в основном осуществляется на выпускаемом промышленностью оборудовании. Контроль по п.п. 2, 3, 4, 5, 7 в большинстве случаев проводится на специально сконструированных приспособлениях.

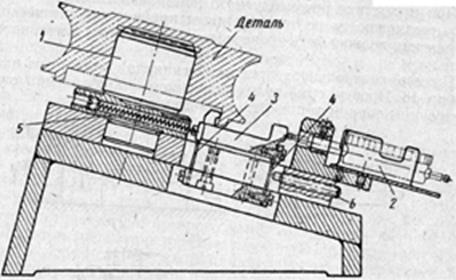

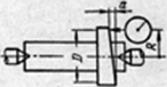

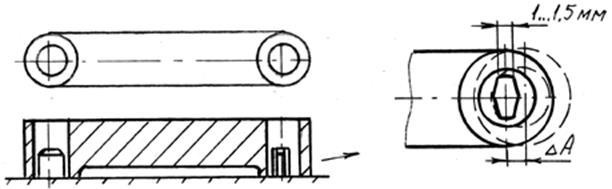

Так например при контроле конусности круговой поверхности деталь устанавливают в центра и поворачивают, а контролируемый размер фиксируется установленным на стойке индикатором. Замеры производятся в нескольких осевых сечениях, обеспечивается параллельное оси детали перемещение индикатора. При определении радиального биения замеры производятся в нескольких торцовых сечениях. Контроль торцового биения в зависимости от формы и размеров детали может производятся как в центрах, так и переносными приспособлениями. Наиболее сложен контроль расположения осей отверстий в корпусных деталях. Обычно для материализации осей применяются пробки и скалки. В каждую из осе вставляется скалка с коническими пробками. Деталь устанавливается на плоскую плиту. Для ориентации корпуса одна из скалок прижимается к вертикальным ножам. Контроль деталей с периодическим профилем типа зубчатых колес, шлицевых валов и втулок. При измерении взаимного расположения периодических элементов (например зубьев зубчатых колес или звездочек) дополнительно вводится базирующий элемент - эталонное зубчатое колесо (делительный диск) и упор, обеспечивающий стабильность положения детали на приспособлении. Деталь или эталонный диск прижимается к упору либо вручную, либо дополнительным устройством с гибкими элементами (пружины и трение). При использовании эталонного диска предварительно положение одного из элементов детали ориентируется относительно одного из выступов диска. При симметричном профиле периодических элементов и контроле положения осей симметрии впадин используют конические упоры. В данном случае измеряется комплексный параметр, включающий погрешности: Dd – зуба, D – впадины, D s – шага. Для контроля погрешности D s рекомендуется контакт упора только с одной стороны зуба (или впадины). КОНТРОЛЬ РЫЧАГОВ

В большинстве случаев рычаги представляют собой изделие, протяженное в одном направлении и имеющее на концах функциональные отверстия, взаимное расположение которых и определяется в процессе контроля. Для плоских рычагов установка обычно производится по плоскости и двум пальцам. Для компенсации погрешности межцентрового расстояния часто один из пальцев делается срезанным. При расположении базовых торцовых поверхностей на различных уровнях базовые элементы контрольного приспособления повторяют форму рычага. При значительном весе рычага вводятся дополнительные подводимые опоры, при этом деталь по базовым опорам должна прижиматься собственным весом. Подводимые опоры должна компенсировать не более половины веса детали. В случае расположения базовых поверхностей в непараллельных плоскостях (при расположении осей отверстий под углом) 6-ая базовая точка появляется от дополнительной опоры за счет регулирования ее положения гайкой до нулевого показания индикатора, перемещаемого вдоль оправки.

|

||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 643; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.225.188 (0.007 с.) |