Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Контроль проката и проволокиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

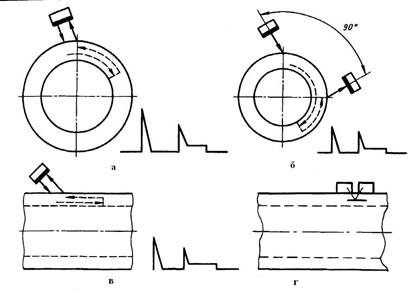

Листы и плиты толщиной 6 - 60 мм контролируют теневым, эхо-, эхо-сквозным методом и зеркально-теневым методами на частотах 2 - 3 МГц. Листы толще 60 мм контролируют эхо- или эхо-сквозным методом. Листы толщиной 3 мм и меньше, а также проволоки лучше контролировать теневым методом с использованием волн Лэмба. Для контроля листов и заготовок при температуре 900 - 1000 0С применяют ЭМА метод ввода и приема УЗ колебаний или помещают преобразователи в канал, расположенный в валках прокатного стана. Акустический контакт при этом осуществляется за счет сильного прижатия валка к металлу. Чаще всего при контроле листового проката применяется иммерсионный способ ввода УЗК. Прутки и заготовки круглого и прямоугольного сечений контролируют эхо-методом с использованием прямых преобразователей (иногда используют наклонные). Если требуется контролировать только центральную часть прутка, то используют 3 преобразователя, расположенных вокруг прутка с углом межу осями 600. Пруток перемещают только поступательно. Бесшовные металлические трубы контролируют эхо-методом по ГОСТ 17410-78 с помощью иммерсионных установок с локальными волнами, однако допускается и ручной контроль контактным способом. Рекомендуемые схемы контроля представлены на рис. 11.

Рис. 11. Схемы контроля труб Тонкостенные трубы наиболее ответственного назначения контролируют по схемам а - в в двух направлениях навстречу друг другу с целью надежного выявления разноориентированныл дефектов. Для других труб объем контроля сокращается. Контроль расслоений (рис. 11, г) обычно выполняют только для труб с толщиной стенки более 10 мм. Глубина выявляемых искусственных дефектов типа рисок составляет 3 - 15% от толщины стенки, а диаметр плоскодонных отверстий - 1,1 - 6,2 мм в зависимости от назначения трубы. Для проверки всего металла трубы необходимо обеспечить взаимное перемещение преобразователя и трубы по винтовой линии. Более производителен способ, при котором преобразователи вращаются вокруг поступательно-движущейся трубы. Установка, в которой труба совершает одновременно вращательное и поступательное движения, менее производительная, но позволяет проверять трубы в более широком диапазоне диаметров. Для контроля проволоки используют волны стержневого типа. Проволока перематываясь между двумя катушками, проходит через иммерсионную ванну, в которой проверяется теневым или эхо-методом с производительностью 0,5 – 1 м/с.

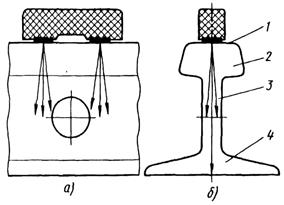

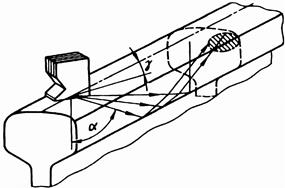

Из проката сложного профиля выделяют рельсы в связи с очень высокими требованиями, предъявляемыми к ним. В соответствии с ГОСТ 18576-85 их контролируют зеркально-теневым и эхо-методами. УЗК вводят со стороны поверхности катания рельса (рис. 12, б). Наиболее распространенные дефекты в шейке рельса и в местах ее перехода в головку и подошву – вертикальные и горизонтальные трещины и расслоения. Их выявляют зеркально-теневым методом с помощью прямого преобразователя по первому и второму донным импульсам или по их отношению. При контроле болтовых стыков возникают ложные срабатывания индикаторов при прохождении преобразователя над болтовым отверстием. Их можно исключить с помощью ультразвукового калибра - преобразователя с двумя чувствительными элементами, расстояние между которыми несколько превышает диаметр болтового отверстия. Контроль основного металла головки рельса осуществляется наклонным преобразователем с углом ввода ~600. Для выявления поперечных трещин, обычно расположенных в боковой части головки, преобразователь поворачивают относительно боковой оси рельса на угол 30 – 370. При этом дефекты обнаруживают лучом, отраженным от нижней поверхности головки рельса (рис. 13).

Рис. 12. Схема контроля рельсов, уложенных в путь, зеркально-теневым методом: 1 – поверхность катания; 2 – головка; 3 – шейка; 4 - подошва

Рис. 13. Схема выявления поперечных трещин Дефекты головки рельса выявляют также с помощью низкочастотных (около 100 кГц) волн, подобных стержневым. Они заполняют все сечение головки рельса, которая является как бы волноводом. Из одного положения преобразователя проверяется участок рельса длиной до 15 - 30 м. Полный контроль рельсов зеркально-теневым и эхо-методами, а также выявление трещин вблизи болтовых отверстий проводят специализированными приборами типа УЗД-НИИМ-6. Указанная схема контроля реализуется также в вагонах-дефектоскопах, производительность которых достигает 10 м/с. Контроль сварных соединений Методика ультразвукового контроля сварных швов во многом обусловливается типом и размерами соединений. Однако при этом существует ряд общих положений ло прозвучиванию сварных швов, определению размеров и конфигурации дефектов, а также по оценке качества сварных соединении и сочетанию метода ультразвуковой дефектоскопии с другими методами контроля.

Прозвучивание металла шва При контроле качества сварных соединений необходимо обеспечивать тщательное прозвучивание металла шва. Ультразвуковые колебания вводятся в металл шва через основной металл,с помощью наклонных искателей. Различают способы прозвучивания прямым, однократно, двукратно и многократно отраженными лучами (рис. 14). Тип искателя, способ прозвучивания и метод перемещения искателя определяются типом и размерами сварного соединения, а также характером встречаемых в нем дефектов. Угол ввода колебаний выбирают таким, чтобы расстояние от искателя до шва было как можно меньшим, а направление луча - возможно близким к нормали к такому сечению, в котором площадь ожидаемых дефектов максимальна. Поэтому двукратно и многократно отраженным лучом контролируют в том случае, если размеры валика усиления шва не позволяют прозвучивать шов прямым или однократно отра-.женным лучом при оптимальном угле ввода луча.

Рис. 14. Способы прозвучивания металла шва лучом: а - прямым; б - однократно отраженным; в - двукратно отраженным; г - многократно отраженным. Особое внимание должно быть уделено тем дефектам, отражение от которых можно получить лишь тогда, когда их поверхность перпендикулярна акустической оси искателя. Контроль сварных швов, как правило, осуществляют эхо-методом с включением искателя по совмещенной схеме. Раздельную и раздельно-совмещенную схемы включения искателей применяют, если контроль по совмещенной схеме не обеспечивает достаточную надежность и достоверность.

Рис. 15. Выявление дефекта при различных углах ввода луча α1: 1 и 2 - поверхности соединения; 3 и 4 - стороны соединения Надежность прозвучивания во многом определяется качеством акустического контакта между изделием и искателем. С целью обеспечения акустического контакта производят соответствующую подготовку поверхности металла и смачивание ее слоем контактирующей среды. В случае применения призматических искателей подготовка поверхности сводится лишь к удалению выпуклостей и брызг металла, отслаивающейся ржавчины и грязи. Во избежание быстрого износа призмы в процессе прозвучивания нажим на искатель должен быть минимальным, лишь обеспечивающим плотное прилегание призмы к поверхности металла. Эффективным средством снижения интенсивности износа призм является применение полиэтиленовых прокладок, через которые вводятся ультразвуковые колебания в металл. Качество акустического контакта зависит также от формы рабочей поверхности искателя и конфигурации изделия. При прозвучивании поперечных сварных соединений металла цилиндрической формы с радиусом кривизны свыше 100 мм применяют искатели с плоской поверхностью. При малых радиусах цилиндрических поверхностей для улучшения акустического контакта рабочую поверхность искателя притирают к цилиндрической поверхности изделия. Если прозвучивание шва производят в направлении, перпендикулярном к образующей цилиндрической поверхности, то искатели с плоской поверхностью можно использовать лишь при радиусе кривизны более 300 мм. Продольные швы в конструкциях цилиндрической формы с радиусом кривизны менее 300 мм ультразвуком не контролируют, так как достичь при этом удовлетворительного контакта даже путем притирки искателей не удается.

Прозвучивание всего объема наплавленного металла, как правило, обеспечивается за счет продольно-поперечного сканирования искателем (рис. 16). Шаг поперечного сканирования должен быть меньше размеров сечении ультразвукового пучка на уровне 0,8 диаграммы направленности и практически составляет 2-4 мм. Для повышения надежности контроля в процессе сканирования осуществляют непрерывные вращательные движения искателя на угол |φ|~10-15° от положения, при котором ось луча нормальна к продольной оси шва (рис. 16).

Рис. 16. Схемы сканирования шва: 1 - продольное; 2 - поперечное; 3 - вращательное, 4 - поворотное. Для выявления ориентированных различным образом дефектов сварной шов при возможности прозвучивают с двух сторон. Прозвучивание соединений вначале осуществляют при поисковой чувствительности, превышающей оптимальную. На вход приемного тракта дефектоскопа, кроме полезных эхо-сигналов, могут поступать помехи. Если частота ультразвука выбрана верно, то, как правило, главным видом помех являются ложные эхо-сигналы от подрезов допустимых размеров и от неровностей на поверхности валика усиления. Сигналы помех в отдельности ничем не отличаются от полезных сигналов, отраженных от дефектов. Их появление не может быть предугадано и в этом отношении они являются случайными. Однако при контроле соединений заданного типоразмера можно предопределить вероятные области временного сдвига помех по отношению к зондирующему импульсу. Стыковые сварные соединения Контроль стыковых сварных соединений осуществляют эхо-методом по совмещенной схеме (рис. 17, а, б, в, г, д). Значительно реже применяют теневой метод (рис 17, е). Вводить ультразвуковые колебания с помощью прямых искателей непосредственно в наплавленный металл нельзя, так как между грубой неплоской поверхностью усиления и искателем не удается создать удовлетворительный акустический контакт. Поэтому прозвучивание швов ведут с помощью призматических искателей, зигзагообразно перемещаемых в определенных пределах вдоль шва (рис. 17, а); шаг продольного перемещения составляет 2-5 мм. Для выявления дефектов, различным образом ориентированных в металле, шов следует прозвучивать с двух сторон усиления. При этом исключается также пропуск рядом расположенных дефектов, который может быть вызван интерференцией отраженных от них колебаний.

Швы толщиной более 150 мм прозвучивают прямым лучом с двух противоположных поверхностей металла (при возможности доступа к обеим поверхностям). Проконтролировать весь объем наплавленного металла с одной поверхности не удается, так как для прозвучивания таких швов однократно отраженным лучом чувствительность дефектоскопа оказывается недостаточной. При прозвучивании шва с одной поверхности прямым лучом (рис. 17, б) остается непроконтролированной мертвая зона, высота lmin которой связана с шириной усиления b соотношением

где b - ширина усиления; d - стрела искателя; а - угол ввода луча.

Рис. 17. Схемы прозвучивания стыковых сварных швов Величина мертвой зоны при контроле шва может быть легко определена по шкале глубиномера дефектоскопа или по координатной линейке. Значение мертвой зоны определяется цифрой по шп Н для d+b/2 на соответствующей шкале L. Для обеспечения большей чувствительности и уменьшения мертвой зоны каждый шов контролируют искателями с различными углами ввода луча. Прозвучивание шва этими искателями ведут послойно, увеличивая чувсвительность и уменьшая угол ввода с увеличением глубины расположения слоя (рис. 18). Швы толщиной 25 - 150 мм могут быть прозвучены с одной поверхности основного металла прямым и однократно отраженным лучом (рис. 1, в). При этом yгол ввода а обычно выбирают таким, чтобы ось луча в одном из положений искателя пересекла ось симметрии шва толщиной δ на глубине 0,5δ. Величина угла α определяется уравнениями: при прозвучивании прямым лучом

при прозвучивании однократно отраженным лучом

Рис. 18. Схема контроля стыковых сварных швов толщиной более 150 мм. Очевидно, прозвучить все сечение стыкового шва можно двумя искателями, у одного из которых угол ввода луча имеет величину, определяемую из предыдущих выражений. При этом необходимо, чтобы выполнялось условие

где Чем меньше толщина основного металла, тем больший угол ввода луча необходим для контроля шва, так как с уменьшением толщины δ ширина b усиления падает незначительно. При этом для прозвучивания шва прямым лучом всегда требуется больший угол ввода луча, чем для прозвучивания того же шва лучом, отраженным от противоположной поверхности основного металла. Поэтому шов может быть прозвучен одним искателем, угол ввода луча которого рассчитан по выражению (2). Удовлетворительные результаты при контроле дают искатели с углами ввода луча меньше 80°. В связи с этим искателями типовой конструкции оказывается возможным прозвучивать прямым лучом стыковые швы металла толщиной более 20 - 25 мм. Швы металла меньшей толщины могут быть прозвучены с помощью этих искателей только лучом, претерпевшим одно или несколько отражений в основном металле. Швы толщиной 10—25 мм контролируют искателем с углом ввода луча α=65-70°. При этом нижняя часть шва прозвучивается прямым или двукратно отраженным лучом, а верхняя - однократно отраженным (см. рис. 17, г).

Швы листов толщиной менее 10 мм могут быть прозвучены с помощью типовых искателей лучом, претерпевшим многократные отражения в основном металле (рис 17, д). Минимальное число отражений n, претерпеваемых ультразвуковым лучом в основном металле до входа в шов составляет

Для обеспечения высокой достоверности контроля швов малой толщины целесообразно использовать специальные искатели с уменьшенной стрелой, позволяющие прозвучивать нижнюю часть шва прямым лучом При контроле стыковых швов любой толщины угол ввода луча и способ прозвучивания определяют собой зону перемещения искателя. При прозвучивании шва прямым лучом искатель перемещают от валика усиления на расстояние (см. рис. 17, б, в)

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 406; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.198.240 (0.009 с.) |

и

и  - углы ввода луча искателей при прозвучивании прямым и отраженным лучом соответственно.

- углы ввода луча искателей при прозвучивании прямым и отраженным лучом соответственно.