Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка дефектоскопичности изделияСодержание книги

Поиск на нашем сайте

Под дефектоскопичностью понимают совокупность свойств изделия, определяющих возможность проведения контроля с заданной достоверностью. На дефектоскопичность конструкции влияют толщина и кривизна изделия, наличие доступа для проведения контроля, технология изготовления, структура материала, наличие ложных отражателей и др. Изделие считают полностью пригодным к контролю (дефектоскопичным), если: 1. Центральный луч ультразвукового пучка при оптимальной (обеспечивающей заданную достоверность) схеме прозвучивания хотя бы один раз проходит через все точки контролируемого сечения; 2. Подлежащий фиксации минимальный дефект независимо от его координат в изделии выявляется на фоне шумов с запасом чувствительности не менее 6 дБ и разрешением во времени не менее 1 мкс (под шумами понимаются электрические и структурные помехи, ложные сигналы). Первый критерий связан только с геометрией изделия, второй - с его акустическими свойствами и наличием конструктивных или технологических особенностей, вызывающих ложныйсигналы. При оценке по первому критерию к изделию предъявляют следующие требования. Геометрическая форма поверхности в зоне прохождения УЗ-колебаний должна быть достаточно простой, по возможности близкой к плоской. В зоне сканирования не должно быть резких изломов поверхности (выступов, проточек), приваренных элементов, отверстий, искажающих путь УЗ-луча и играющих роль мешающих отражателей. Ширина зоны сканирования должна быть достаточной для перемещения преобразователя по заданной схемой контроля траектории. На практике при оценке контролепригодности на чертеж контролируемого сечения изделия наносят следы УЗ-лучей при различных положениях преобразователя и оценивают степень перекрытия сечения сеткой лучей. Если часть сечения остается недоступной для прозвучивания, изделие считают ограниченно дефектоскопичным. Степень дефектоскопичности можно повысить изменением конструкции изделия или введением специальных требований при подготовке изделий к контролю. Так, увеличение проектной длины внутренней расточки торцов труб под сварку обеспечивает контроль отраженными лучами ранее недоступной верхней частисварного соединения. С той же целью удаляют выпуклость сварного шва. При оценке по второму критерию изделие считают полностью пригодным к контролю, если

где Смысл первого условия в том, что ослабление эхо-сигнала за счет затухания при любом расстоянии до дефекта не должно превышать 6 дБ. При этом обеспечивается уверенное обнаружение дефекта требуемого минимального размера на максимальном удалении от преобразователя. Например, контроль листа толщиной 100 мм эхо-методом с использованием нормального преобразователя будет достаточно надежен, если коэффициент затухания материала листа не превышает значения Второе условие регламентирует размер зерен и их ориентацию, при которых расстояние УЗ-волны в материале оптимально с точки зрения образования структурных акустических помех. Крупнозернистая структура с хаотичным расположением зерен, как известно, вызывает интенсивное многократное рассеяние УЗ-волн на произвольно ориентированных границах зерен (структурная реверберация). Это приводит к высокому уровню акустических (реверберационных) помех и большому затуханию. По этой причине затруднен контроль литой структуры (литые поковки и изделия из них, швы электрошлаковой сварки и сварки, выполненной аустенитными электродами). Уровень структурных помех и затухание снижаются после термической обработки изделия, которая стабилизирует и размельчает структуру металла. В связи с этим сдаточный контроль проводят после окончательной термообработки. Весьма затруднен контроль изделий с неоднородной структурой, когда различные участки изделия отличаются по химическому составу, физическим и механическим свойствам. Структурной неоднородностью по толщине и длине могут отличаться изделия металлургического производства - поковки, листы при нестабильности и нарушениях технологии изготовления. К этой группе можно отнести сварные, паяные, клеевые соединения, а также изделия из композиционных, биметаллических и плакированных материалов. Неоднородность структуры, влияя на стабильность акустических свойств (прежде всего скорости УЗ-колебаний, коэффициента затухания), приводит к неравномерной чувствительности, погрешностям измерения координат дефектов. По акустическому критерию дефектоскопичность оценивают путем предварительных измерений размера зерна структуры и коэффициента затухания на различных участках изделия. В производственных условиях оценивают «прозвучиваемость» изделия прямым измерением донных сигналов и уровня шумов. По данным чтих измерений с помощью АРД-диаграмм определяется выявляемость дефектов с заданной эквивалентной площадью. Дефектоскопичность изделия из материалов с заведомо стабильными акустическими свойствами можно оценить на основании имеющегося опыта контроля и таблиц акустических свойств материалов. Хорошо прозвучиваются изделия из углеродистой и низколегированной стали, титана, алюминия, характеризующихся мелкозернистой структурой и низким коэффициентом затухания. Гораздо хуже контролируются медь, чугун, пластмассы, пористые материалы вследствие крупного зерна и высокого коэффициента затухания. Под ложными отражателями подразумевают непровары при сварке, центральные зоны поковок с крупным зерном, различные конструктивные элементы, расположенные вблизи или даже внутри контролируемого объема (отверстия, галтели, подкладки, выпуклость и вогнутость сварных швов). Подготовка изделия к контролю Качество поверхности ввода ультразвука должно обеспечивать его максимальное прохождение в изделие по всей площади сканирования. Для этого необходимо освободить контролируемый материал от неплотно прилегающих наслоений, под которыми может образоваться прослойка воздуха, не пропускающая ультразвук, а затем сгладить неровности для обеспечения стабильного акустического контакта. С поверхности удаляют отслаивающуюся окалину и краску, сглаживают забоины, задиры, галтельные переходы, переходы от выпуклости сварного шва к основному металлу, брызги металла, сварочный флюс. Подготовку поверхности проводят вручную (шабером, металлической щеткой, наждачной шкуркой) или механическим способом (шлифовальной машинкой, на станке). Для изделий, хорошее качество поверхности которых регламентируется условиями поставки и требованиями эксплуатации, например вращающихся деталей турбин, вкладышей подшипников, сверленных труб, достаточно ручной подготовки. В большинстве случаев перед контролем сварных соединений, поковок, отливок, штамповок приходится проводить специальную механическую обработку. Качество подготовленной поверхности оценивают по параметрам шероховатости (ГОСТ 2789-73). Оптимальной считается поверхность с шероховатостью Rz=20...40мкм и волнистостью (отношение максимальной стрелы прогиба к длине неровности) не более 0,025. Грубообработанная поверхность (Rz Контактная жидкость должна обладать хорошей смачиваемостью по отношению к контролируемому материалу, оптимальной вязкостью и однородностью (образование пузырьков не допускается), не должна вызывать коррозии контролируемой детали, быть пожаробезопасной. Выбор смазочного материала определяется геометрией изделия, его пространственным положением, температурными условиями контроля. При контактном варианте контроля применяют различные минеральные масла. Они наиболее полно соответствуют перечисленным требованиям при нормальной температуре (от 5 до 40 °С). При контроле по поверхностям, близким к плоским, используют жидкие масла (машинное, компрессорное). На изделиях с повышенной кривизной, на вертикальных и наклонных плоскостях, при контроле в потолочном положении рекомендуется применять масла с повышенной вязкостью (солидол, тавот). Однако масла пожароопасны, поэтому все большее применение находят водные растворы глицерина и крахмала. Однородности растворов и отсутствия в них пузырьков воздуха добиваются тщательным перемешиванием и кипячением. Технологична и дешева контактная жидкость, для приготовления которой достаточно развести в холодной воде размельченный обойный клей типа КМЦ и выдержать раствор в течение 6...8 ч. Нужная консистенция смазочного материала достигается варьированием объемного соотношения клея и воды в пределах от 1:3 до 1:1. Для обеспечения антикоррозионных свойств водных растворов в них добавляют ингибиторы (соду, нитрит натрия и др.). В качестве контактной среды применяют и коллоидные растворы ферромагнитного порошка в жидкости - магнитные жидкости (МЖ). Промышленностью освоено производство МЖ на основе керосина. Перед контролем МЖ наносят на контактную поверхность преобразователя (смазывания поверхности изделия не требуется). Удержание МЖ обеспечивается постоянным магнитным полем, которое создается встроенным в корпус преобразователя достаточно сильным магнитом, например самарий-кобальтовым. В зазоре толщиной до 1 мм МЖ удерживается при намагниченности 25...35 кА/м. При меньшей намагниченности МЖ вытекает из зазора, при большей - налипает на поверхность изделия. Установлено, что средний расход МЖ в указанных условиях 0,02 см3 на 1 дм2 поверхности сканирования с параметром шероховатости Rz< 40 мкм. При повышении температуры изделия изменяются акустические свойства контактной жидкости, снижается ее акустическая прозрачность. При закипании смазочный материал переходит в газообразное состояние и связь преобразователя с изделием полностью нарушается. При низких (минусовых) температурах обычные контактные жидкости замерзают и охрупчиваются. Переход жидкости в твердую фазу с пузырьками воздуха неизбежно приводит к разрыву акустического контакта. В настоящее время освоено производство термостабильных паст, которые в сочетании со специальными преобразователями (призма из аэролона) обеспечивают стабильность амплитуды сигнала при температурах -40...+400 °С. Магнитные жидкости стабильны в диапазоне температур -40...+40 °С. Настройка дефектоскопа Наиболее ответственная методическая операция в технологическом процессе УЗ-контроля, поскольку последующие операции оценки эквивалентных размеров и допустимости дефектов заключаются в сравнении измеренных временных и амплитудных характеристик дефектов с параметрами, установленными при настройке. Проведение настройки сводится к выполнению двух обособленных операций: настройке шкалы расстояний (скорости развертки дефектоскопа) и настройке чувствительности.

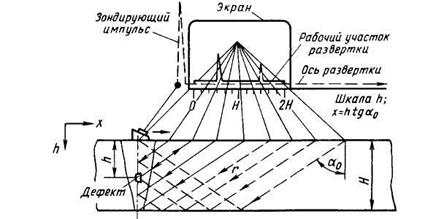

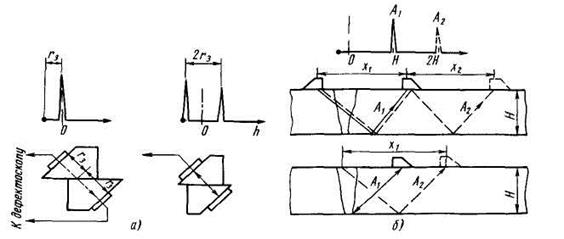

Рис. 1. Схема настройки скорости развертки Настройка скорости развертки (рис. 1) заключается в выборе оптимального масштаба видимой на экране части временной оси электронно-лучевой трубки (ЭЛТ). Масштаб должен обеспечивать появление сигналов от дефектов в пределах экрана дефектоскопа. Скорость развертки устанавливают такой, чтобы рабочий участок развертки ЭЛТ занимал большую часть экрана. Горизонтальная ось экрана после настройки является по существу выпрямленной траекторией луча в масштабе. Рабочий участок развертки можно легко проградуировать в значениях координат дефекта с учетом соотношений При контроле изделий большей толщины используют глубиномерное устройство дефектоскопа. В процессе настройки добиваются правильных показаний глубиномера при измерении координат искусственных отражателей в образце. Точность настройки повышается с увеличением числа отражателей в рабочем диапазоне расстояний. Разновидностью этого способа является настройка по вспомогательным координатным шкалам - линейкам. Испытательные образцы согласно нормативным требованиям должны быть идентичны изделию в том смысле, что размеры и материал образцов выбирают по чертежам изделия. Однако допускаемые отклонения размеров изделия от номинальных могут существенно влиять на результаты контроля. Отличие скорости ультразвука в материалах образца и изделия, неравномерность распределения скорости вдоль траектории УЗ-волн (при сварке разнородных материалов, при контроле биметалла), дисперсии скорости в основном металле также могут быть причиной ошибок при настройке скорости развертки, усугубляющихся при контроле толстостенных изделий. Указанных ошибок можно избежать только настройкой непосредственно на подлежащем контролю изделии. Особенность настройки на изделии сострит в том, что его толщина заранее не известна, во всяком случае на изделиях с односторонним доступом (смонтированный трубопровод, закрытый сосуд, листовая облицовка). Чтобы рабочий участок развертки дефектоскопа точно соответствовал фактической толщине в пределах зоны сканирования, можно воспользоваться следующими простыми методическими приемами. Левая граница рабочего участка (глубина залегания дефекта h=0) устанавливается по положению на экране сигнала, прошедшего через сдвоенные призмы двух идентичных преобразователей, которыми будет проводиться контроль, как показано на рис. 2, а. Если преобразователи включены электрически последовательно (раздельная схема включения, показанная на рис. 2, а, слева), то положение сигнала на развертке точно соответствует началу рабочего участка, поскольку длина пути ультразвука от излучающей до приемной пьезопластины равна двойному (в прямом и обратном направлениях) пути в призме совмещенного наклонного преобразователя Второй преобразователь можно не подключать к дефектоскопу (см. рис. 2, а, справа). В этом случае его пьезопластина играет роль отражателя, путь до нее и обратно равен двойному пути ультразвука в призме рабочего преобразователя, а началу зоны контроля соответствует точка на развертке, лежащая посредине между зондирующим и отра женным сигналами.

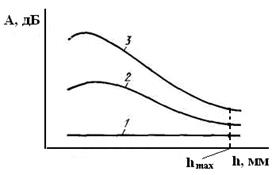

Рис. 2. Схемы настройки левой (а) и правой (б) границ рабочего участка развертки на контролируемом изделии Для установления правой границы зоны контроля (h=Н или h=2Н) те же преобразователи нужно подключить к дефектоскопу, развернуть навстречу друг другу, установить в одной плоскости (рис. 2, б) и разводить их до момента получения максимальных прошедших сигналов. Сигналы А1 и А2 соответствуют правой границе рабочего участка при контроле прямым и однажды отраженным лучами (см. рис. 2, б, внизу). Если отключить от дефектоскопа один из преобразователей, т.е. использовать его как отражатель, то сигнал А2 появится при однократном разведении преобразователей, что позволит избежать дополнительной зачистки поверхности изделия на участке х2. Технологией контроля часто предусматривается использование двух и более преобразователей с различными углами ввода. Чтобы избежать перенастройки скорости развертки при смене преобразователей, пользуются следующим методическим приемом. Настраивают шкалу расстояний прямого преобразователя по координатам донных сигналов, полученных на изделии. Далее, при контроле наклонными преобразователями используют их координатные шкалы, предварительно совмещенные со шкалой прямого преобразователя. Цель настройки чувствительности - установление такого усиления в акустическом тракте дефектоскопа, которое обеспечивает надежную регистрацию эхо-сигналов от дефектов минимально допустимого для данного изделия размера. Типовая схема настройки включает три основных уровня рабочей чувствительности (рис. 3): поисковый 1, при котором проводят поиск дефектов путем сканирования преобразователем по заданной траектории; контрольный 2 (уровень фиксации), при котором определяют измеряемые характеристики обнаруженных дефектов и оценивают допустимость дефектов по их предельным значениям; браковочный 3, при котором оценивают допустимость дефектов по амплитуде эхо-сигнала.

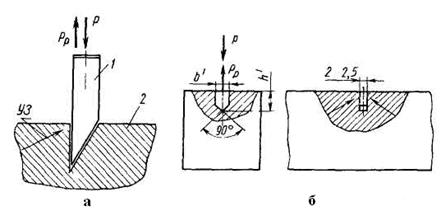

Рис. 3. Зависимость амплитуды эхо-сигналов от глубины залегания дефекта, соответствующие различным уровням чувствительности контроля Браковочный и контрольный уровни чувствительности должны быть заданы нормативной документацией. Как правило, контрольный уровень ниже браковочного, а поисковый ниже контрольного на 6 дБ. Требуемую чувствительность устанавливают путем получения опорных сигналов с последующим переходом от них на заданный уровень. Чтобы получить опорный сигнал, можно использовать различные отражатели (искусственные дефекты) в образцах, поверхности и углы в изделиях, вспомогательные электрические сигналы. Желательно применять стандартные образцы, что обеспечивает воспроизводимость результатов контроля. Рязность между опорным и требуемым уровнями чувствительности определяют экспериментально или расчетом эквивалентной площади отражателя, используемого для получения опорного сигнала. Отражатели выполняют равномерно по всей толщине образца. Последовательно, при неизменной чувствительности дефектоскопа, получая эхо-сигналы от них, строят на экране кривую изменения амплитуды в зависимости от глубины залегания отражателя или запоминают значения амплитуды для каждого отверстия. Значения браковочного и контрольного уровней чувствительности зависят от глубины залегания дефектов (см. рис. 3). Дефектоскопы со встроенными блоками ВРЧ позволяют выравнивать опорные эхо-сигналы от равновеликих отражателей в заданном диапазоне глубины их залегания. Поскольку уровни чувствительности задаются в единицах эквивалентной площади, основным видом искусственного дефекта является плоскодонное отверстие, ориентированное вдоль направления прозвучивания. Применяют также модели дефектов в виде бокового отверстия, улового отражателя. Так, при контроле сварных соединений с односторонней разделкой кромок применяют зарубку - плоский угловой отражатель (рис. 4, а). Зарубка хорошо имитирует наиболее опасные и характерные для таких соединений корневые непровары и трещины. Однако, несмотря на внешнюю простоту, изготовление зарубки представляет известные трудности. Ее выполняют путем вдавливания в металл образца 2 режущей кромки бойка; при этом точка приложения силы Р оказывается смещенной относительно точки приложения реакции Рр образца (см. рис. 4, а). Возникающая здесь пара сил создает изгибающий момент, который возрастает с увеличением приложенной к бойку силы и в конечном счете приводит к разрушению режущей кромки бойка. Кроме того, отклонение отражающей грани зарубки от перпендикуляра к поверхности образца существенно ослабляет амплитуду эхо-сигнала (при Указанных недостатков лишен плоский угловой отражатель в виде клиновидной зарубки (рис. 4, б). Отражатель имеет две одинаковые параллельные отражающие грани с ломаным контуром в форме клина. Режущая грань бойка лежит в плоскости действия приложенной к нему силы, что исключает возможность возникновения изгибающего момента, разрушающего режущую кромку. При равных площадях зарубка, показанная на рис. 4, а, и клиновидная зарубка дают одинаковые эхо-сигналы. Экспериментально установлено, что усредненное по результатам измерений с противоположных сторон отражателя значение амплитуды эхо-сигнала соответствует правильному (строго перпендикулярно поверхности образца) выполнению клиновидной зарубки.

Рис. 4. Схема изготовления зарубки (а) и клиновидная зарубка (б)

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 382; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.158.29 (0.013 с.) |

- коэффициент затухания; r — полный путь ультразвука в металле; d - средний размер структурного зерна; λ - длина волны.

- коэффициент затухания; r — полный путь ультразвука в металле; d - средний размер структурного зерна; λ - длина волны.

40 мкм) обусловливает снижение чувствительности и ее нестабильность. При Rz<20 мкм ослабляются фрикционные свойства поверхности и контактная жидкость «выскальзывает» из-под преобразователя.

40 мкм) обусловливает снижение чувствительности и ее нестабильность. При Rz<20 мкм ослабляются фрикционные свойства поверхности и контактная жидкость «выскальзывает» из-под преобразователя.

,

,  , где r - расстояние по лучу до дефекта с координатами h, х. Такой способ наиболее целесообразен для ремонтопригодных изделий небольшой толщины (до 20 мм), когда не требуется высокой точности определения координат дефектов.

, где r - расстояние по лучу до дефекта с координатами h, х. Такой способ наиболее целесообразен для ремонтопригодных изделий небольшой толщины (до 20 мм), когда не требуется высокой точности определения координат дефектов.

>60° это ослабление на 1° составляет приблизительно 1 дБ).

>60° это ослабление на 1° составляет приблизительно 1 дБ).