Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Магнитопорошковый метод контроляСодержание книги Поиск на нашем сайте Магнитопорошковая дефектоскопия основана на выявлении локальных магнитных полей рассеяния, возникающих над дефектом, с помощью ферромагнитных частиц, играющих роль индикатора. Магнитное поле рассеяния возникает над дефектом вследствие того, что в намагниченной детали магнитные силовые линии, встречая на своем пути дефект, огибают его как препятствие с малой магнитной проницаемостью, в результате чего магнитное поле искажается, отдельные магнитные силовые линии вытесняются дефектом на поверхность, выходят из детали и входят в нее обратно. При этом по обе стороны от трещин, то есть по краям дефекта, возникают местные магнитные полюсы N и S, создающие локальное магнитное поле рассеяния (рисунок 1).

Рисунок 1 – Магнитное поле рассеяния над дефектом: а – поверхностным; б – подповерхностным; в – внутренним.

Рисунок 2 – Направление силовых линий магнитного поля Для обнаружения магнитного поля рассеяния на контролируемые участки детали наносят магнитный порошок. Нанесение магнитного порошка на контролируемую поверхность детали осуществляют двумя способами, реализующими «сухой» или «мокрый» метод. В первом случае для обнаружения дефектов используют сухой ферромагнитный порошок. При использовании «мокрого» метода контроль осуществляется с помощью магнитной суспензии, т.е. взвеси ферромагнитных частиц в жидких средах: трансформаторном масле, смеси трансформаторного масла с керосином, смеси обыкновенной воды с антикоррозионными веществами. Магнитное поле рассеяния выявляется благодаря тому, что на ферромагнитные частицы порошка действуют пондеромоторные силы этого поля, которые стремятся затянуть эти частицы в места наибольшей концентрации магнитных силовых линий. В результате ферромагнитные частицы собираются над дефектом, образуя рисунок в виде полосок или цепочек. Ширина полосок из скопившихся частичек обычно значительно больше ширины дефекта, поэтому этим методом контроля могут быть выявлены даже мельчайшие трещины, надрывы, волосовины и другие мелкие дефекты. Магнитопорошковому контролю могут быть подвергнуты детали, выполненные из ферромагнитных материалов с относительной магнитной проницаемостью и не менее 40. Чувствительность магнитопорошкового метода зависит: - от магнитных характеристик материала детали; - напряженности намагничивающего поля; - размера, формы и шероховатости поверхности детали; - размера, формы, местоположения и ориентации дефекта; - взаимного направления намагничивающего поля и дефекта; - свойств дефектоскопического материала; - способа нанесения дефектоскопического материала на поверхность детали; - способа и условий регистрации индикаторного рисунка выявляемого дефекта. Этим методом обнаруживаются дефекты: - поверхностные с шириной раскрытия у поверхности 0,002 мм и более, глубиной 0,01 мм и более; - подповерхностные, лежащие на глубине до 2 мм; - внутренние (больших размеров), лежащие на глубине более 2 мм; - под различного рода покрытиями, но при условии, что толщина немагнитного покрытия не более 0,25 мм. ГОСТ 21105-87 устанавливает три условных уровня чувствительности в зависимости от размеров выявляемых поверхностных дефектов.

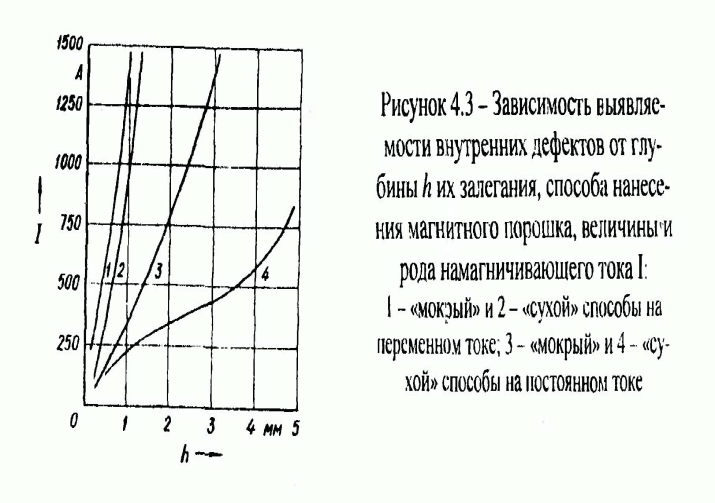

Чувствительность магнитопорошкового метода контроля в значительной мере зависит от шероховатости поверхности контролируемой детали. Максимальная чувствительность метода может быть получена при контроле детали с шероховатостью, соответствующей параметру Rа = 1,25…2,5 мкм. С увеличением шероховатости чувствительность метода снижается. В случае контроля деталей, имеющих большую шероховатость или склонных к образованию дефектов, глубоко залегающих под поверхностью, применяют крупный порошок, который наносят на поверхность «сухим» способом. Чувствительность магнитопорошкового метода зависит также от подвижности частиц порошка. Для обеспечения высокой подвижности частиц необходимо применять порошки с частицами неправильной формы. Они должны обладать малой коэрцитивной силой и низкой остаточной намагниченностью для исключения их «прилипания» к контролируемой поверхности. Подвижность частиц магнитного порошка повышают путем их покрытия пигментом с низким коэффициентом зрения. На чувствительность метода оказывает влияние и род намагничивающего тока при обнаружении подповерхностных дефектов. Предпочтение в этом случае отдается постоянному току, так как он создает магнитное поле, глубоко проникающее внутрь детали (рисунок 3).

Рисунок 3 – Зависимость выявляемости внутренних дефектов от глубины их залегания, способа нанесения магнитного порошка, величины и рода намагничивающего тока: 1- «мокрый» 2 – «сухой» способы на переменном токе; 3- «мокрый» и 4 – «сухой» способы на постоянном токе.

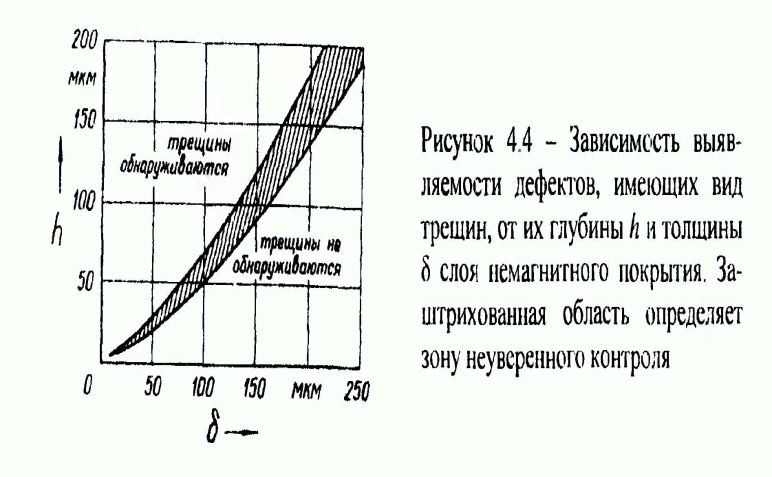

Такой способ нанесения магнитного порошка рекомендуется применять и для контроля деталей, имеющих слой немагнитного покрытия, причем чувствительность метода в этом случае зависит от толщины немагнитного покрытия (рисунок 4).

Рисунок 4 – зависимость выявляемости дефектов, имеющих вид трещин, от их глубины и толщины слоя немагнитного покрытия. Заштрихованная область определяет зону неуверенного контроля

- высокой подвижностью ферромагнитных частиц, взвешенных в воздухе, из-за незначительных сил трения, действующих на частицы в этой среде (для перемещения частиц в воздухе требуется гораздо меньшая сила, чем для их перемещения в вязкой среде магнитной суспензии); - отсутствием гидродинамического воздействия струи суспензии при ее нанесении на деталь или поверхностного натяжения жидкости при извлечении детали из бака с суспензией; - формированием из ферромагнитных частиц тонких цепочек, которые более чувствительны к магнитным полям рассеяния, чем отдельные частицы. Перед проведением контроля деталей магнитопорошковым методом необходимо выбрать в каждом конкретном случае: - способ контроля (в приложенном поле или на остаточном намагничивании); - вид и способ намагничивания (продольное, циркулярное или комбинированное); - род намагничивающего тока; - величину напряженности намагничивающего поля; - тип порошка и способ его нанесения на контролируемую поверхность детали.

Цветной метод контроля предназначен для выявления поверхностных дефектов и их протяженности направления и характера распространения. Этот метод позволяет контролировать изделия любых размеров и форм, изготавливаемых из неферромагнитных черных и цветных металлов и сплавов, бетона, пластмасс, стекла, керамики и любых других твердых конструктивных материалов, которые не растворяются и не набухают в дефектоскопических материалах (ДМ). При проведении контроля на поверхность образца наносят слой подкрашенной проникающей жидкости (чаще всего смесь из 20% скипидара, 80% керосина и 10 г краски «Судан-4» на 1 дм3 жидкости) и выдерживают 15-20 мин. Затем поверхность промывают 50%-ным раствором кальцинированной соды и просушивают. Далее на поверхность шва наносят тонкий слой проявляющей суспензии – раствора каолина в воде или спирте (400 – 500 г каолина на 1 дм3жидкости).

Рисунок 5 - Схема выявления единичной трещины 1 – поверхностный дефект, 2 – нанесенный слой индикаторного пенетранта При просушке краска диффундирует из дефектов и окрашивает каолин в красный цвет. Для лучшей выявляемости дефектов поверхность шва осматривают дважды: через 3-5 мин и через 20-30 мин. Частицы каолина обладают хорошими сорбционными свойствами, однако водная каолиновая суспензия плохо смачивает металл, поэтому в неё добавляют эмульгатор – моющее средство типа ОП-7.

Рисунок 6 – Индикаторный след дефекта 3 – проявитель пенетранта, 4 – ширина индикаторного следа дефекта (Х), 5 – контролируемый объект.

Контроль с помощью индикаторных жидкостей – один из старейших методов. Контроль изначально был основан на масляно-меловом способе, т.е. в качестве индикаторной жидкости использовалось масло, в качестве проявителя – мел. Этот метод был недостаточно чувствителен, но использовался для контроля изделий в железнодорожном транспорте. Из-за неудовлетворенности масляно-меловым методом встала задача – разработать такой же более чувствительный метод для немагнитных материалов. В 1930 г. был открыт магнитопорошковый метод контроля. В 1941 г. братья Свитцер улучшили этот метод тем, что в качестве проникающей жидкости использовали флюоресцирующие красители. Этот метод стал совершенным.

Преимущества:

1. 2. 3. 4. 5. 6. 7.

Недостатки:

1. 2. 3. 4. 5. 6. 7. 8. 9. 10. 11. 12.

Области применения цветного метода контроля, объекты контроля и выявляемые дефекты При контроле ответственных изделий в авиастроении, судостроении, энергетическом, машиностроении, химическом, нефтехимическом, транспортном, очень важно в неразрушающем контроле атомных и тепловых электростанций. Объекты контроля – изделия из металлов, преимущественно неферромагнитных; изделия из неметаллических материалов и композитные изделия любой сложной конфигурации. Изделия из ферромагнитных материалов контролируют в тех случаях, если имеются трудности с намагничиванием изделий или сложная конфигурация поверхности изделия создает большие градиенты магнитных полей, что затрудняет выявление дефектов. Различают 5 классов чувствительности: 1 – самый чувствительный, по нему проводят контроль лопаток газотурбинных двигателей в гражданской и военной авиации. 2 – по нему контролируют корпуса и антикоррозионные накладки реакторов, основной металл и сварные соединения трубопроводов. 3 – крепеж (сварные соединения, детали для крепления). 4 – контроль толстостенного литья, подшипники. 5 – самая низкая чувствительность, технологический или ненормируемый контроль.

Технологические операции:

1. 2. 3. 4.

- удаление избытка пенетранта с контролируемой поверхности изделий; - удаление очищающих составов с контролируемой поверхности; - сушка поверхности КО; - нанесение на поверхность проявителя пенетранта;

5. 6. 7. 8.

Технологические режимы операции контроля (а именно продолжительность контроля

1. 2. 3. 4. 5. 6.

Капиллярный способ – самопроизвольное заполнение полостей дефектов проникающей жидкостью, наносимой на контролируемую поверхность смазыванием, погружением, струйно, распылением с помощью сжатого воздуха, фреона или инертного газа. Вакуумный - заполнение полостей дефектов проникающей жидкостью при пониженном давлении в полостях. Компрессионный – заполнение полостей дефектов проникающей жидкостью при воздействии на неё повышенного давления. Ультразвуковой - заполнение полостей дефектов проникающей жидкостью при воздействии на неё ультразвуковых колебаний. Деформационный - заполнение полостей дефектов проникающей жидкостью при воздействии на объект контроля упругих колебаний звуковой частоты или статического нагружения, увеличивающего ширину раскрытия трещин. Осмотр деталей при цветном методе контроля проводят в три этапа. Сначала визуально проверяют качество нанесения проявителя, затем проводят общий осмотр поверхности для обнаружения рисунка дефектов, после этого анализируют выявленный индикаторный рисунок.соединений». 4.4. Выполнять 2.6 Разработка методики осуществления учебных действий на занятии Таблица 7 - Планирование действий преподавателя и учащихся на лабораторной работе №1

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 1412; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.008 с.) |

, температурного контроля Т, давления р, интенсивности внешних физических воздействий) устанавливают в зависимости от:

, температурного контроля Т, давления р, интенсивности внешних физических воздействий) устанавливают в зависимости от: