Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Стойки для крепления измерительных приборов.Содержание книги

Поиск на нашем сайте

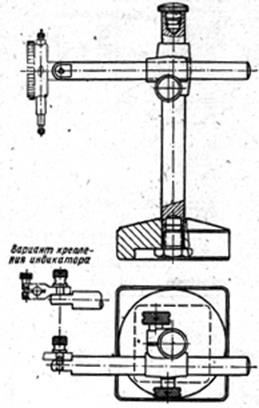

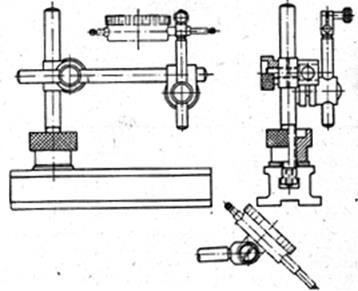

У большинства измерительных приборов и датчиков в качестве базовой поверхности, предназначенной для их крепления в измерительных приспособлениях, предусмотрена базовая цилиндрическая поверхность (смотри предшествующую лекцию), поэтому крепление таких изделий предусмотрено с помощью разрезных втулок. Учитывая малые осевые усилия, возникающие в процессе контроля, фиксация приборов в осевом направлении осуществляется только силами трения, возникающими при зажиме. Из-за габаритов измерительных приборов часто не удается их расположить в необходимом положении по отношению к контролируемой поверхности. Поэтому в большом числе случаев используют передаточные механизмы в виде специального корпуса с элементами крепления для измерительного прибора и элементами присоединения к различного вида стойкам. Дополнительно в указанном корпусе на оси устанавливают контактные двухплечные рычаги, одно из плеч которого касается измерительного наконечника прибора, а второе контактирует с контролируемой поверхностью. Обычно предусматривается винт, ограничивающий свободный ход рычага. В зависимости от условий контроля рычаги могут иметь различную форму. В случае использования равноплечих рычагов величина контролируемого параметра непосредственно фиксируется измерительным прибором. В случае использования неравноплечих рычагов необходимо производить коррекцию показаний прибора. Часто такие рычаги имеют третье плече, для возможности его отвода-подвода от контролируемой поверхности при нажиме пальцем контролером.

Корпус для крепления измерительного прибора обычно имеет проушину (плоский элемент радиусной форме, по центру которого поделано отверстие), через которую он с помощью винта крепится к проушине державки. Такое крепление позволяет поворачивать корпус относительно данной державки. Державка вставляется в регулировочный узел. Регулировочный узел представляет собой в большинстве случаев разрезную втулку со стяжным винтом крепления и выступом, расположенным вдоль втулки со смещением так, чтобы ода из плоскостей выступа проходила касательно к наружному диаметру втулки. В выступе имеется отверстие перпендикулярно оси втулки. В отверстие вставлен палец, перпендикулярно оси которого также просверлено отверстие, а на другом конце пальца нарезана резьба и навинчена гайка крепления. Палец может свободно поворачиваться в отверстии при незатянутой гайке. В отверстие пальца вставляется державка в необходимом положении, палец разворачивается на нужный угол относительно втулки и зажимается гай кой, одновременно фиксируя и положение державки. Разрезная втулка надевается на цилиндрическую стойку и фиксируется в требуемом положении. Такая конструкция позволяет расположить измерительный прибор при работе в любом положении. В зависимости от конструкции прибора стойка может крепиться жестко к узлам приспособления. Для этого она закрепляется или запрессовывается во втулку с фланцем, в котором предусмотрены отверстия под крепежные винты.

В случае регулировочного перемещения стойки с ее последующей фиксацией при измерении рекомендуется в опорной плите приспособления или его корпусе в направлении регулирования (установки) при изготовлении предусмотреть Т - образный паз, а на конце стойки выполнить проточку, позволяющую установить стойку данной проточкой в паз и перемещать по пазу. Для фиксации стойки на ней выполняется резьба и навинчивается широкая опорная гайка. При завинчивании гайки и ее упоре в базовую поверхность выступ на стойке упирается в верхнюю часть паза и стойка фиксируется. Часто конец стойки крепится в значительной по массе опоре, которая при настройке перемещается рукой котроллера и не смещается с места при проведении измерений. При необходимости перемещения измерительного прибора в процессе контроля рекомендуется на опорной плите или корпусе приспособления, где располагается стойка выполнить выступ в направлении перемещения, а на опоре - вертикальную базовую поверхность, которой она будет прижиматься к выступу. В том случае допускается перемещение стойки рукой контролера с поджатием опоры к базовым поверхностям плиты. Рекомендуется, чтобы размер базовых поверхностей опоры в направлении перемещения был бы не меньше высоты стойки. Промышленностью для крепления индикаторов выпускаются специальные магнитные стойки, конструкция которых аналогична рассмотренным выше, а в опоре смонтированы постоянные магниты, обладающие значительной силой притяжения. При повороте рычага и установке магнитов в положение, когда их усилие притяжения взаимно компенсируется стойка свободно перемещается рукой контролера. При установке магнитов, когда их силы притяжения складываются, стойка надежно крепится к металлической опоре.

Вопросы по пройденному материалу:

1. Какая форма направляющих наиболее рекомендуема при создании измерительных приспособлений и приборов? 2. Что такое стойка измерительного прибора и для чего она используется? 3. Какова особенность конструкциистоек для крепления индикаторов? 4. Как обеспечивается передача сигнала измерения под углом к контролируемой поверхности? 5. В чем состоит особенность магнитных измерительных стоек? Лекция № 5 План лекции: 1. Передаточные механизмы. 2. Классификация передаточных механизмов. 3. Рычажные механизмы. 4. Винтовые механизмы. 5. Фрикционные механизмы. 6. Механизмы прерывистого движения. 7. Кулачковые механизмы. 8. Механизмы с гибкими звеньями. 9. Зубчатые механизмы.

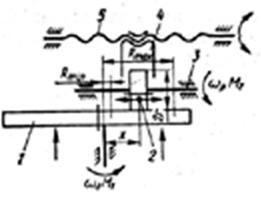

ПЕРЕДАТОЧНЫЕ МЕХАНИЗМЫ. Большинство современных приборов представляет собой сложные комплексы, в которых сочетаются электрические, пневматические, оптические и другие измерительные цепи с механическими цепями или передаточными механизмами. От качества механизма в значительной степени зависит и качество всего измерительного комплекса. В измерительных устройствах приборов передаточные механизмы выполняют: 1. преобразование электрического (пневматического, гидравлического и т.п.) сигнала в движение механизма и передачу его на исполнительный орган, 2. преобразование измеряемых характеристик механического сигнала (перемещения, скорости, ускорения) в соответствующий электрический или иной сигнал, 3. математические операции (суммирование, логарифмирование, дифференцирование и т.п.), 4. ряд эксплуатационных операций (включение и выключение системы, переключение диапазонов, осуществление ручной или автоматической настройки, осуществление дистанционного управления при управлении измерительной системой и т.п.). К конструкциям передаточных механизмом предъявляют слудующие требования: 1. прочность и жесткость элементов механизма при передаче усилий или моментов, 2. заданная точность преобразования движений по известной функциональной зависимости, 3. простота и надежность регулирования, высокий КПД, малая чувствительность к температурным изменениям и вибрациям, 4. технологичность конструкции, минимальные габаритные размеры и масса, наименьшая стоимость изготовления. Все элементарные передаточные механизмы можно классифицировать по ряду признаков. Однако для их механических частей наиболее важными признаками являются конструктивный и кинематический. По данным признакам все передаточные механизмы можно разделить на 8 групп.

Каждая из групп может быть представлена более дискретным разбиением.

По виду преобразования движений механизмы можно также классифицировать: - вращательное во вращательное (зубчатые, червячные и т.п.); - вращательное в поступательное (винтовые, зубчатое колесо - рейка и т.п.); - поступательное во вращательное (синусные, рейка - зубчатое колесо и т.п.); - поступательное в поступательное (двойные синусные и т.п.). По преобразованию скорости: с постоянным и переменным передаточным отношением.

РЫЧАЖНЫЕ МЕХАНИЗМЫ В рычажных механизмах для преобразования движения используют один или несколько равноплечих или разноплечих рычагов.

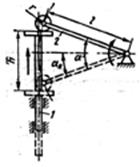

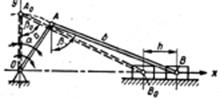

1. Синусные механизмы. Служат для преобразования поступательного движения во вращательное. Применяются в сильфонных манометрах, центробежных тахометрах, электроконтактных датчиках, автоматических и счетнорешающих устройствах. Взаимосвязь между ходом ползуна h и углом поворота рычага a определяется по зависимости

где l - длина плеча рычага, a0 - начальное угловое положение рычага. Передаточное отношение механизма

Рекомендуется, чтобы предельное значение a = 2 a0 £ 600.

2. Тангенциальные механизмы. Служат для той же цели. Имеют переменный радиус точки контакта ползуна и рычага.. Взаимосвязь между ходом ползуна h и углом поворота рычага a определяется по зависимости

где l - расстояние от ползуна до оси вращения рычага, a0 - начальное угловое положение рычага, r - радиус головки ползуна. Передаточное отношение механизма

Рекомендуется, чтобы предельное значение a = 2 a0 £ 600.

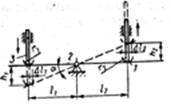

3. Двойные тангенциальные механизмы. Служат для преобразования поступательного движения в поступательное. Используются в механизмах передачи перемещений от измеряемой поверхности к наконечнику измерительных приборов. Взаимосвязь между ходом ползуна h1 и воспринимающим стержнем h2 при острых наконечниках ползуна и стержня определяется по зависимости

где l2 и l1 - величина плеч рычага. Передаточное отношение механизма

4. Кривошипно - шатунные механизмы. Служат для преобразования поступательного движения в вращательное. Применяются в сильфонах, манометрах, мембранных приборах и там, где используются гибкие (пружинные) элементы. Взаимосвязь между ходом ползуна h и поворотом кривошипа a определяется по зависимости

где a и b - размеры шатуна и кривошипа. Передаточное отношение механизма

где k = a / b. Обычно k = 0.2...0.33.

5. Кулисные механизмы. Служат для преобразования вращательного движения в вращательное. Применяются в механизмах прерывистого действия (подающих с возвратно - поступательным движением). Взаимосвязь между углами поворота кривошипа a и кулисы b определяется по зависимости

где k = d / r, d - межцентровое расстояние между осями вращения звеньев механизма. Передаточное отношение механизма

Рекомендуется принимать a = ±45°, при этом U12» const.

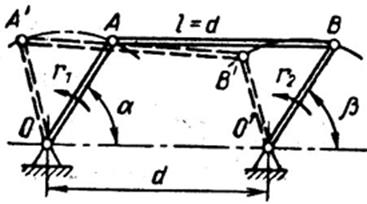

6. Шарнирные четырехзвенные механизмы. В большинстве случаев используются в пантографической форме, когда l = d и r1 = r2. Используются для плоско - параллельного перемещения измерительных приборов и узлов приспособления при настройке. При указанных параметрах передаточное отношение U = 1. 7. Поводковые механизмы. Применяются для передачи вращательного движения в основном при расположении осей вращения под углом к друг другу (в большинстве случаев при расположении осей поводков под углом 900. Просты по конструкции, однако допускаемые углы поворота ведущего поводка a = ±600. Взаимосвязь между углами поворота ведущего a и ведомого b поводков определяется по зависимости

где a и b - размеры расположения поводков, g - угол расположения поводка. Передаточное отношение механизма

ВИНТОВЫЕ МЕХАНИЗМЫ. Предназначены для преобразования вращательного движения в поступательное, реже поступательного во вращательное. Винтовые механизмы подразделяются на: - с вращающейся гайкой и поступательно движущимся винтом (регулировочные механизмы);

- с вращающимся винтом и поступательно движущейся гайкой (приводные механизмы); - с неподвижным винтом и вращающейся и перемещающейся гайкой (фиксационные механизмы); - с неподвижной гайкой и вращающимся и перемещающимся винтом (регулировочные механизмы). В винтовых механизмах в основном используют однозаходные резьбы. В случае, когда поступательное движение преобразуется во вращательное, то есть когда угол наклона витка резьбы должен превышать t > 15°, обязательно используют многозаходные резьбы (3...4 захода). В винтовых механизмах в основном используют винтовые пары 5 класса с зазорами, соответствующими посадкам с основными отклонениями H / g и H / f. Используют в основном метрические (используются в основном в регулировочных механизмах с ручным приводом), трапецеидальные и прямоугольные резьбы.

1. Трапецеидальная резьба по ГОСТ9484-81. Наиболее широко употребима для подвижных винтовых пар.Может иметь 1,2 и 3 заходов. Основные параметры трапецеидальной резьбы: d - наружный диаметр, Р - шаг резьбы, H - теоретическая высота резьбы, определяется из соотношения H = 1.866Р, h1 - рабочая высота резьбы (H1 = 0.5Р), d2 - средний диаметр резьбы (d2 = d - 0.5Р), d1 - внутренний диаметр резьбы (d1 = d - Р), a - угол профиля резьбы (a = 30°). Обозначение Трап 60´12, где 60 - наружный диаметр резьбы в мм, 12 - шаг резьбы в мм. Применяются во всех механизмах перемещения, особенно с электрическим приводом.

2. Прямоугольная резьба. Размеры не оговорены нормативными документами. Используется в винтовых парах при значительных осевых усилиях обычно с числом заходов z ³ 3. Обозначается Спец. 30´3´5 (d´z´P). Используемые в винтовых механизмах гайки имеют на менее 5 витков. Для снижения влияния на измерения осевого зазора в винтовой пара обычно используют беззазорное перемещение, которое осуществляется за счет сборных конструкций гаек и их предварительной регулировке при сборке.

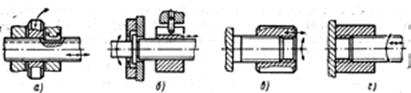

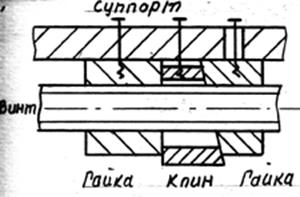

1. Использование гаек с разжимным клином. Гайка изготавливается из двух половин: одна половина прямоугольная, а вторая имеет скос по внутренней стороне. Первая половина крепится неподвижно с помощью винтов, а также штифтов или шпонок к перемещаемому узлу приспособления. Вторая половина крепится только винтами, вставленными в продольные пазы на данном узле. Между ними устанавливается клин с большим поперечным пазом, не касающийся винта. Клин может перемещаться в поперечном направлении при вращении регулировочных винтов. Регулировка зазора осуществляется при полной сборке элементов соединения с винтом следующим образом: ослабляются винты, крепящие вторую половину гайки; затягиваются регулировочные винты клина и он разжимает гайки в осевом направлении; затягиваются винты второй половины гайки.

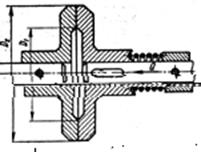

2. Использование поворотных гаек. Гайка также изготавливается из двух половин, которые базируются по отверстию в корпусе, прикрепленному к перемещаемому узлу приспособления. В упорных фланцах гаек выполнены радиусные пазы, через которые с помощью винтов они крепятся к корпусу. Выбор осевого зазора осуществляется за счет ослабления винтов крепления одной из половин гаек и ее поворота в базовом отверстии корпуса до получения беззазорного соединения. После этого крепежные винты вновь затягиваются.

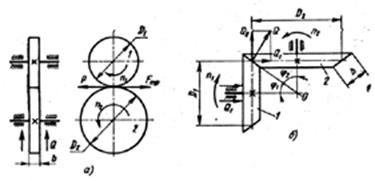

ФРИКЦИОННЫЕ МЕХАНИЗМЫ. 1. С постоянным передаточным отношением.

Используются из - за простоты конструкции, когда нет необходимости жесткой связи перемещения элементов соединения, например, при передаче вращения при параллельном и перпендикулярном расположении осей ведущего или ведомого валов, или при необходимости предохранения работы привода, например, предохранительные муфты. Рабочие поверхности обычно быстро изнашиваются и требуют возможности перемещения в направлении износа под действием поджимных элементов (например пружин), или частой регулировки. При передаче движения между дисками с параллельными или пересекающимися осями передаваемый крутящий момент равен

где Q - усилие прижатия роликов кгс, D1 - диаметр ведущего ролика в м, f - коэффициент трения, b - коэффициент запаса или степень надежности (2.5...4). Большое влияние на работу механизма оказывает коэффициент трения f в паре материалов ведущего и ведомого дисков. Для приводных механизмов обычно рекомендуются пары трения: резина - сталь (f = 0.46), чугун - кажа (f = 0.2), сталь - латунь (f = 0.19). Для предохранительных муфт предельное значение крутящего момента для свободного расположения фрикционного диска можно определить как

где r2 и r1 - размеры фрикционного диска в м. Наиболее рекомендуемые пары трения: чугун - чугун (f = 0.15), сталь - латунь (f = 0.14...0.19), феродо (асбоцементная смесь, армированная с пропиткой смолой) -чугун (f = 0.3). 2. С переменным передаточным отношением.

Используется в лобовых фрикционных вариаторах роликового типа при передаче небольших по величине крутящих моментов, часто от приводного электродвигателя с разрыванием кинематической цепи за счет поднятия ведущего ролика без остановки электродвигателя.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 701; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.012 с.) |

,

, .

.

,

, .

.

,

, . В большинстве механизмов наконечники ползуна (r1) и стержня (r2) имеют сферическую форму и передаточное отношение более правильно определять по зависимости

. В большинстве механизмов наконечники ползуна (r1) и стержня (r2) имеют сферическую форму и передаточное отношение более правильно определять по зависимости  .

.

,

, ,

, ,

,

,

, .

.

,

, .

.

,

,

,

,