Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Карта исходных данных для подшипников каченияСодержание книги

Поиск на нашем сайте

Расшифровка условного обозначения подшипника Полное обозначение подшипника – 6 – 0007306 -код внутреннего диаметра 06 (d=6·5=30 мм) -серия по наружному диаметру 3 -тип подшипника 7 (радиально-упорный роликовый конический по ГОСТ 3395 [1,табл. 4.1]) -конструктивное исполнение 7000 (однорядный ТУ 37.006.162-89) -серия по ширине 0 -класс точности 6

Конструктивные размеры подшипников Определяем параметры подшипника: [1, табл. 4.8] по ГОСТ 27365 Внутренний диаметр подшипника d=30 мм Наружный диаметр подшипника D=72 мм Ширина подшипника B=19-0.24 мм Радиусы закруглений r=1,5 r1=1,5 Т=20,75 мм ΔТs=±0,25 С=16 мм

Рис. 4.1 Эскиз подшипника 6-7306А

По ГОСТ 520 определим отклонения внутреннего и наружного колец подшипника:[1, табл.4.9.] для нулевого класса: L6=LD= l 6= l d=

Определить вид нагружения колец Вращающаяся деталь – вал, следовательно, внутреннее кольцо подшипника испытывает циркуляционную нагрузку, наружное кольцо испытывает местное нагружение. Расчёт интенсивности радиальной нагрузки Вращающееся кольцо подшипника испытывает циркуляционный вид нагружения, что требует обеспечения неподвижного соединения с сопрягаемой деталью. Величина минимального натяга зависит от интенсивности радиальной нагрузки, определяемой по формуле:

где P – интенсивность радиальной нагрузки, кН/м; R – радиальная нагрузка на подшипник, кН; В – ширина подшипника; r и r1 – радиусы закруглений внутреннего кольца подшипника, мм; К1 – динамический коэффициент посадки, зависящий от допустимой перегрузки, К1=1 при перегрузки до 150%; К2 – коэффициент, учитывающий ослабление посадочного натяга при пониженной жёсткости вала или корпуса. Для жёсткой конструкции К2=1 [1, табл.4.10]; К3 – коэффициент неравномерности распределения радиальной нагрузки между рядами тел качения в двурядных роликоподшипниках и сдвоенных шарикоподшипниках при наличии осевой нагрузки на опору, для однорядных подшипников К3=1 [1, табл.4.11]:

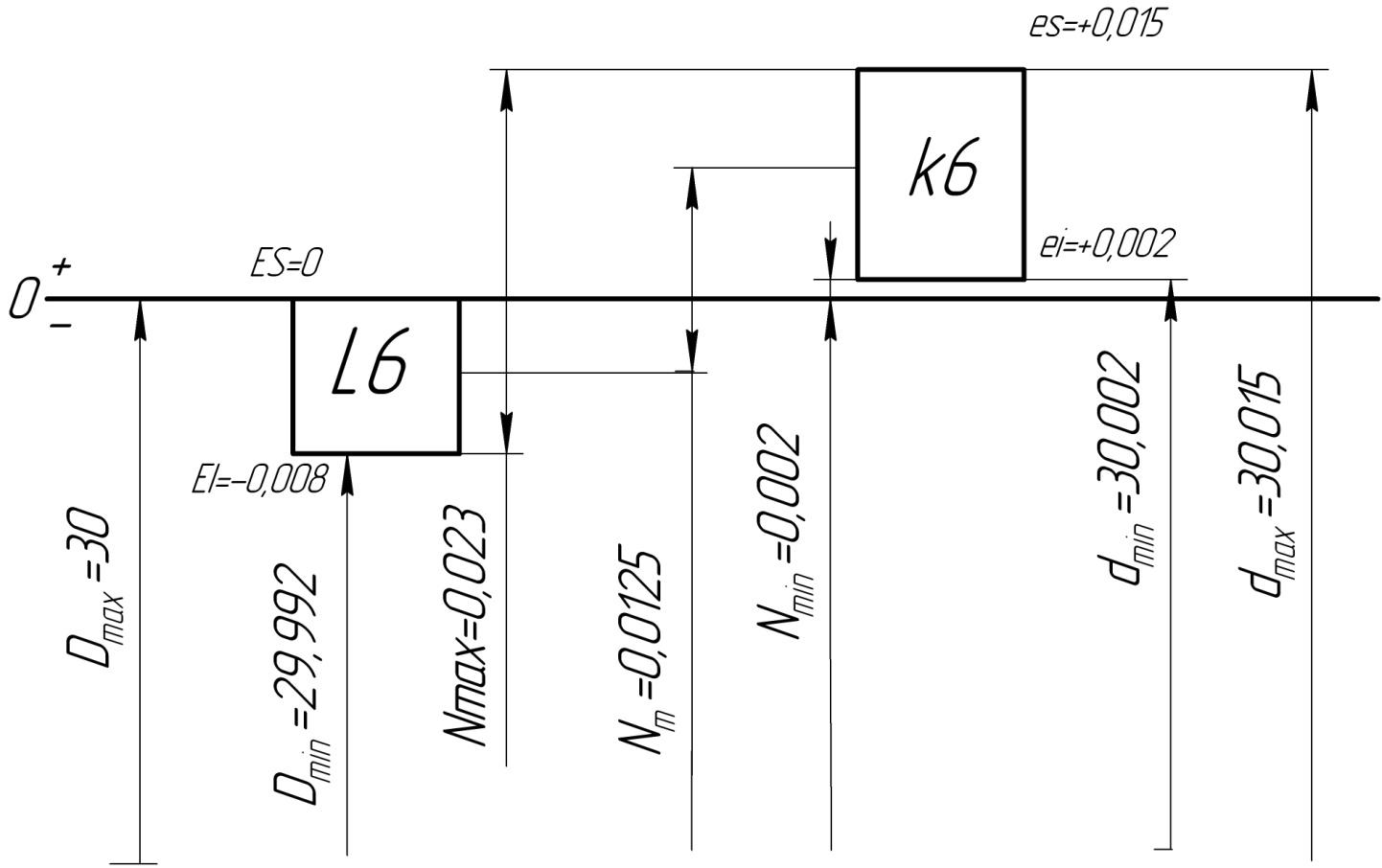

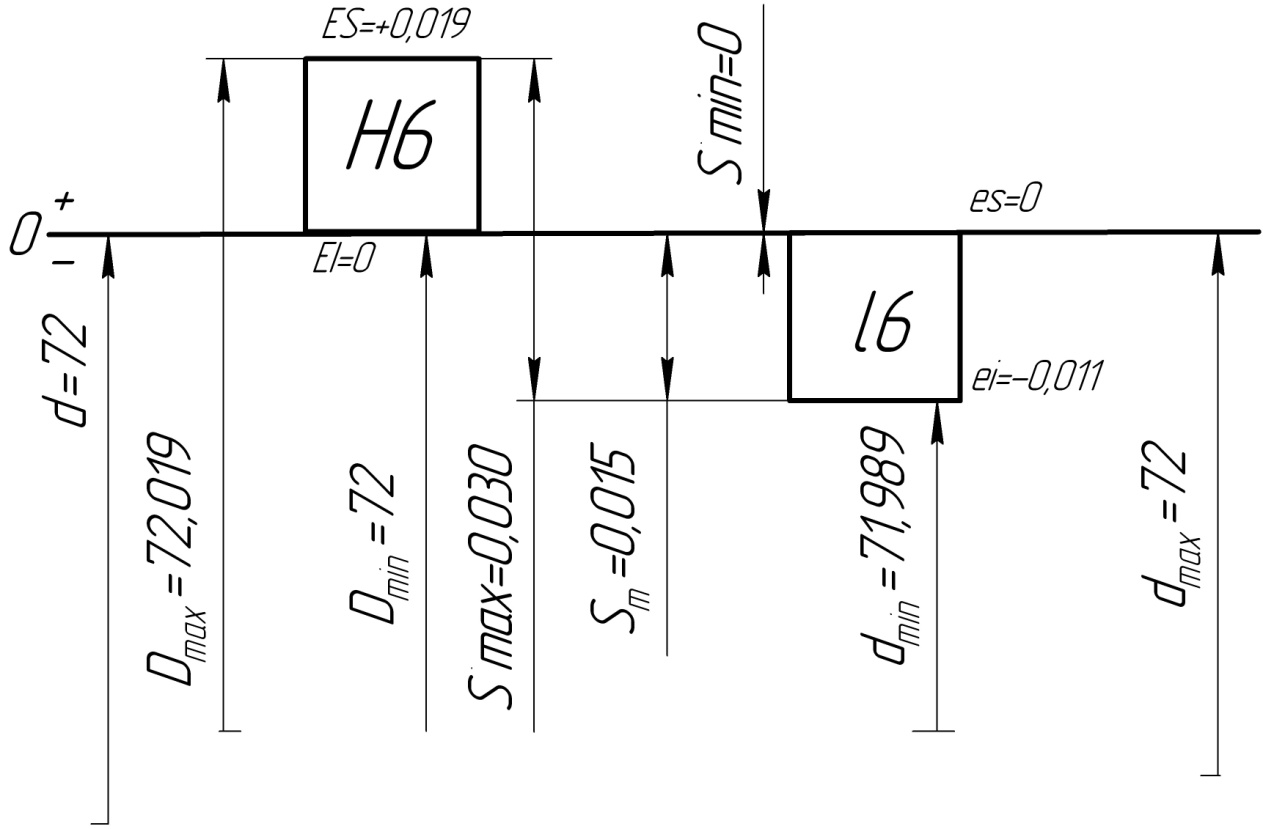

Выбор полей допусков Для циркуляционно-нагруженного кольца подберём посадку в зависимости от диаметра, интенсивности радиальной нагрузки и класса точности [1, табл. 4.12]. Посадка для внутреннего кольца подшипника Для местно-нагруженного кольца подберём посадку в зависимости от диаметра, класса точности и величины перегрузки [1, табл. 4.13] Посадка для наружного кольца подшипника Определяем предельные размеры Внутреннее кольцо подшипника: Dmax=D+ES=30+0=30 мм Dmin=D+EI=30+(-0,008)=29,992 мм Вал: dmax=d+es=30+0,015=30,015 мм dmin=d+ei=30+0,002=30,002мм Минимальный натяг: Nmin= dmin- Dmax=30,002-30=0,002 мм Максимальный натяг: Nmax= dmax– Dmin=30,015-29,992=0,023 мм Средний натяг: Nm=(Nmax+ Nmin)/2=(0,002+0,023)/2=0,0125 мм Отверстие корпуса: Dmax=D+ES=72+0,019=72,019 мм Dmin=D+EI=72+0=72 мм Наружное кольцо подшипника: dmax=d+es=72+0=72мм dmin=d+ei=72+(-0,011)=71,989 мм Максимальный зазор: Smax= Dmax- dmin=72,019-71,989=0,03 мм Минимальный зазор: Smin= Dmin- dmax=72-72=0 мм Средний зазор: Sm=(Smax+Smin)/2=(0,030+0)/2=0,015 мм

Схемы расположения полей допусков

Рис. 4.2. Схема расположения полей допусков внутреннего кольца подшипника и вала

Рис.4.3. Схема расположения полей допусков наружного кольца подшипника и отверстия

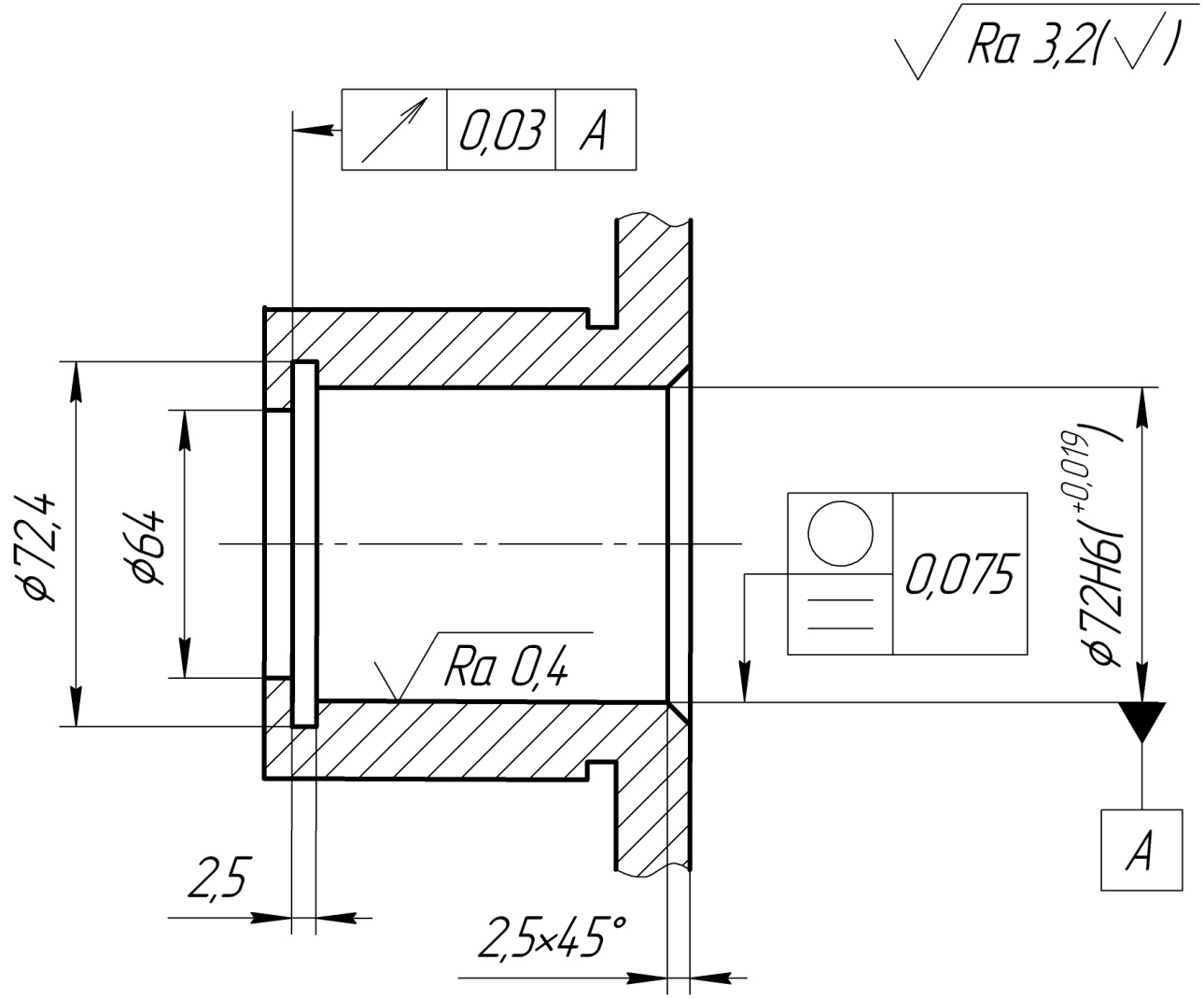

Технические требования на рабочие поверхности вала и корпуса Методом подобия назначаем параметры шероховатости поверхностей сопрягаемых деталей [1, табл. 2.3]: -для вала Ra=0,4 мкм; -отверстия в корпусе Ra=0,4 мкм; -торцов заплечиков Ra=0,8 мкм; Допуски формы и расположения посадочных поверхностей валов и отверстий корпусов установлены ГОСТ 3325 и приводятся в [1, табл. 4.15]. Допуски круглости и профиля продольного сечения: -для вала Тф=3,5 мкм; -для отверстия Тф=7,5 мкм Допуск торцового биения заплечиков: -вала Тб=13 мкм; -отверстия Тб=30 мкм. Размеры заплечиков и канавок определены ГОСТ 20226 и зависят от радиуса закругления торца подшипника [1, табл.4.14]. При радиусе 1,5 мм определим: -высоту заплечика – 3 мм -глубину канавки – 0,2 мм -ширину канавки на валу – 2,0 мм -ширину канавки в корпусе – 2,5 мм

Рис. 4.4. Рабочий чертёж вала

рис. 4.5. Рабочий чертёж промежуточного корпуса подшипника

|

||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 719; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.165.68 (0.005 с.) |

мкм;

мкм; мкм;

мкм; ,

,

.

. .

.