Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединение гладких валов и отверстийСодержание книги Поиск на нашем сайте

Содержание стр.

Задание к курсовой работе

Рис.5

Описание рисунка

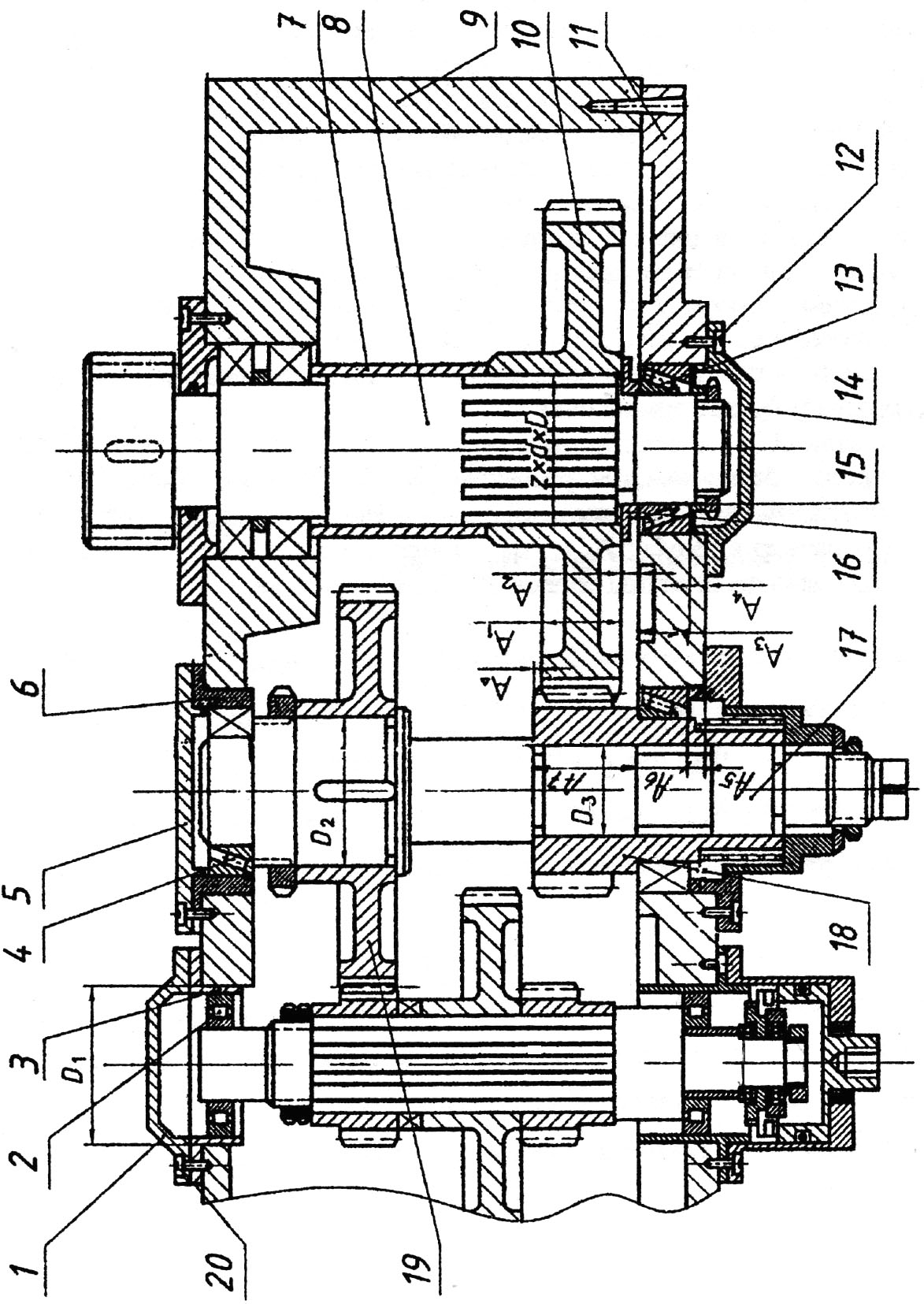

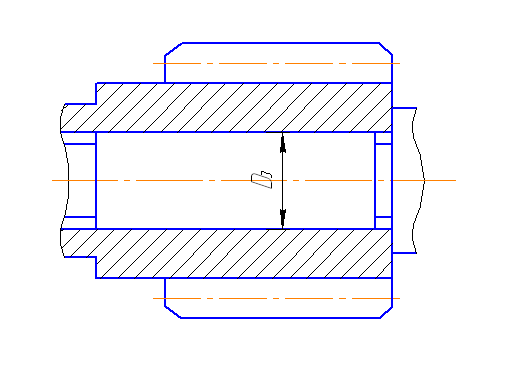

На чертеже представлен механизм привода подач с автоматическим устранением зазора специального станка с ЧПУ, который представляет собой редуктор, укрепленный на портале станка. Зубчатое колесо 19 по ØD2 установлено на вал 17 с помощью шпоночного соединения, обеспечивается хорошее центрирование. Зубчатое колесо 10 крепится на валу 8 с помощью прямобочных шлицев, которые не закаливаются. Вал 8 монтируется на радиально-упорных конических подшипниках, осевое смещение которых фиксируется гайкой 15. Подшипники допускают перегрузку до 150%, толчки и вибрации умеренные, режим работы – нормальный. Фланцевая крышка 14 крепится болтами 12 с потайными головками к крышке редуктора 11, которая соединяется с корпусом 9 болтами и фиксируется коническим штифтом. Радиальный роликовый подшипник 2 монтируется в корпус 9 с помощью промежуточного корпуса 3, который точно центрируется по ØD1 и крепится вместе с крышкой 1 болтами 20 к корпусу 9.

Зубчатое колесо 18 выполняет роль паразитной шестерни и на вал 17 установлено по D3 с гарантированным зазором, величина которого оговорена заданием. Смещение торцов зубчатых колес 10 и 18 оговорено заданием и обеспечивается расчетом размерной цепи. Размерная цепь состоит из следующих звеньев: А1 – ширина зубчатого венца колеса 10; А2 – высота распорной втулки 16; А3 и А6 – высота (ширина) подшипников; А4 и А5 – высота буртиков крышек; А7 – длина ступени вала с зубчатым колесом 18.

Задание: для D1 и D2 назначить посадки методом подобия, а для D3 посадку определить расчётным методом по заданным предельным значениям зазоров или натягов. Для всех трёх соединений вычертить эскизы деталей и назначить шероховатость, допуски формы и расположения поверхностей (расчётным методом для более точных квалитетов) Карта исходных данных для гладких соединений

Контроль размеров гладкими калибрами Карта исходных данных для проектирования калибров

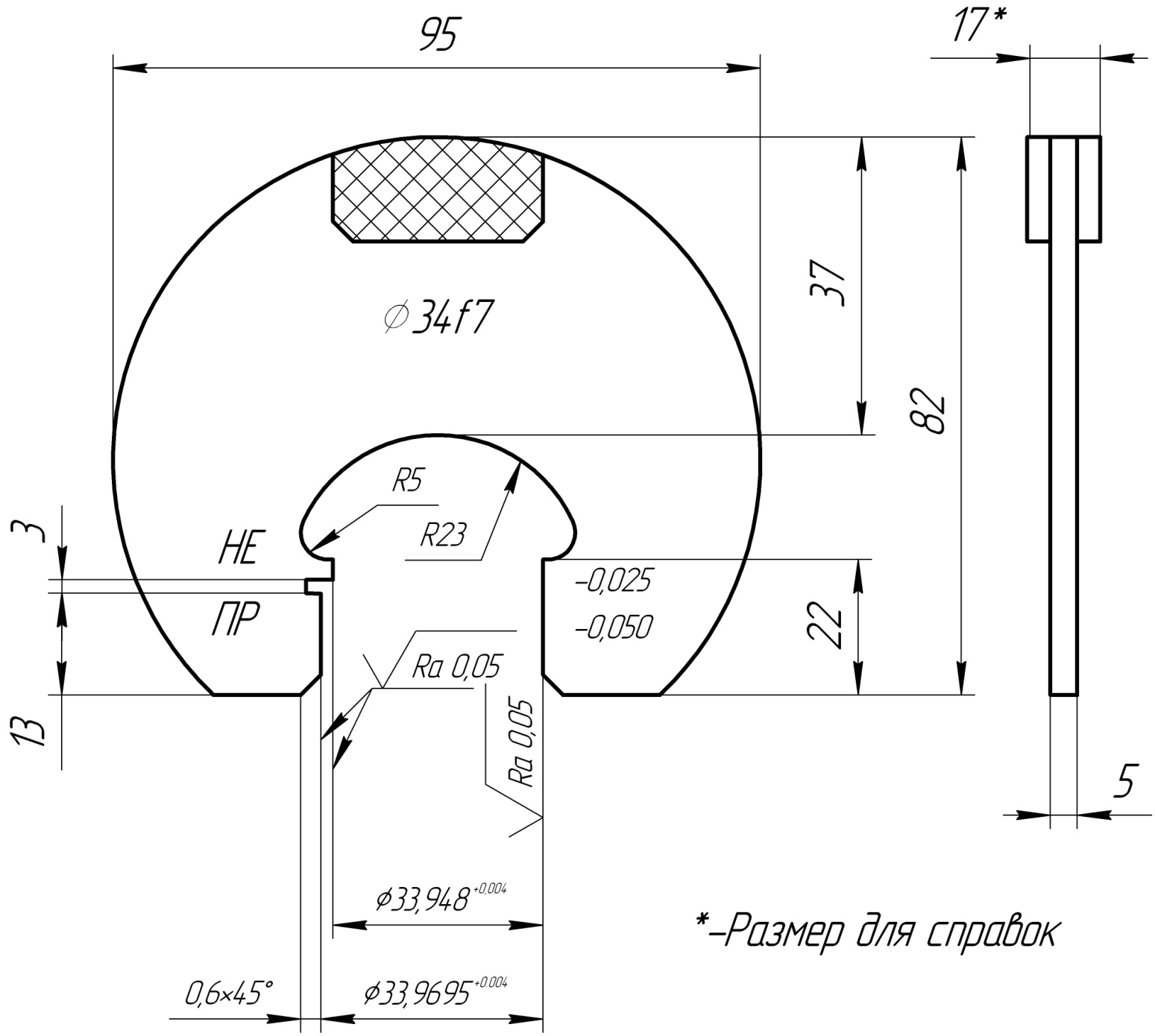

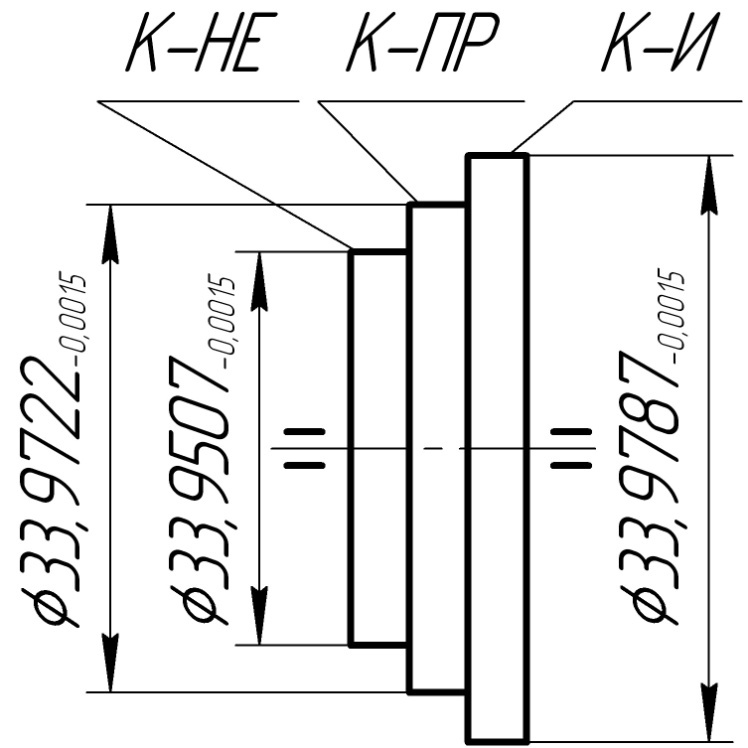

Определить допуски и отклонения гладких калибров По номинальному размеру вала (отверстия) и по квалитету точности выбранной посадки найти отклонения и допуски для калибры-скобы (пробки), а также на контркалибры К-И, К-ПР, К-НЕ. Допуски и отклонения гладких калибров определены по ГОСТ 24853-81 [1, табл 8.1] Найденные значения указаны в табл.

Конструктивные размеры скобы

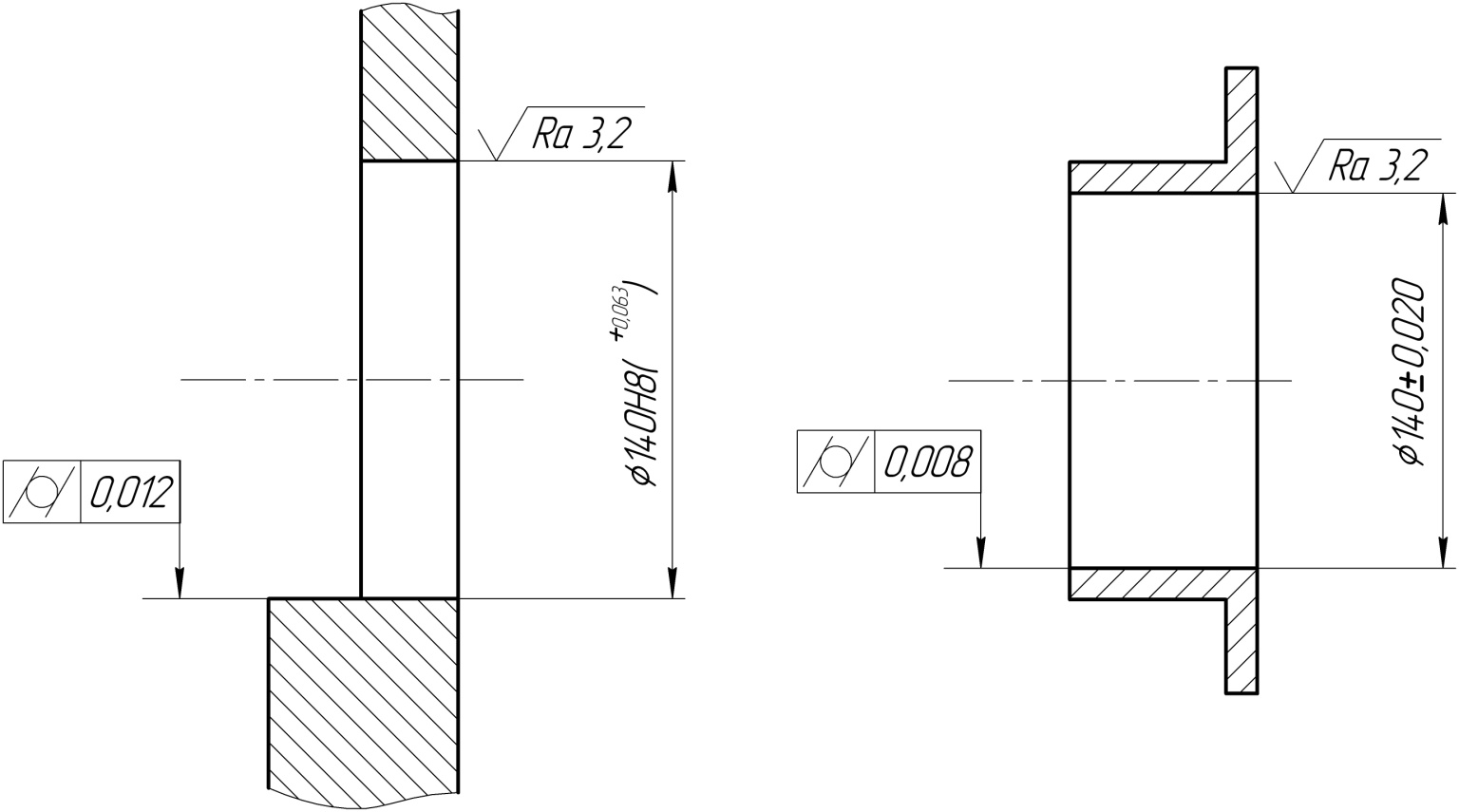

Рис. 2.4. Эскиз скобы 8113-0126 f7, ГОСТ 18360-93

Расчёт контркалибров для контроля скобы Для контроля размеров калибров-скоб используют контркалибры. Исполнительные размеры контркалибров, согласно схеме расположения полей допусков (рис. 2.5), подсчитываются по формулам [1, табл. 8.2]: К-И=(dmax+ Y1+Hp/2)-Hp=(33,975+0,003+0,0015/2)=33,9787-0,0015

К-ПР=(dmax- z1+Hp/2)-Hp=(33,975-0,0035+0,0015/2)=33,9722-0,0015

К-НЕ =(dmin+Hp/2)-Hp=(33,950+0,0015/2)-0,0015=33,9507-0,0015

Рис. 2.5. Эскиз контркалибров для скобы

Содержание стр.

Задание к курсовой работе

Рис.5

Описание рисунка

На чертеже представлен механизм привода подач с автоматическим устранением зазора специального станка с ЧПУ, который представляет собой редуктор, укрепленный на портале станка. Зубчатое колесо 19 по ØD2 установлено на вал 17 с помощью шпоночного соединения, обеспечивается хорошее центрирование. Зубчатое колесо 10 крепится на валу 8 с помощью прямобочных шлицев, которые не закаливаются. Вал 8 монтируется на радиально-упорных конических подшипниках, осевое смещение которых фиксируется гайкой 15. Подшипники допускают перегрузку до 150%, толчки и вибрации умеренные, режим работы – нормальный. Фланцевая крышка 14 крепится болтами 12 с потайными головками к крышке редуктора 11, которая соединяется с корпусом 9 болтами и фиксируется коническим штифтом. Радиальный роликовый подшипник 2 монтируется в корпус 9 с помощью промежуточного корпуса 3, который точно центрируется по ØD1 и крепится вместе с крышкой 1 болтами 20 к корпусу 9. Зубчатое колесо 18 выполняет роль паразитной шестерни и на вал 17 установлено по D3 с гарантированным зазором, величина которого оговорена заданием. Смещение торцов зубчатых колес 10 и 18 оговорено заданием и обеспечивается расчетом размерной цепи. Размерная цепь состоит из следующих звеньев: А1 – ширина зубчатого венца колеса 10; А2 – высота распорной втулки 16; А3 и А6 – высота (ширина) подшипников; А4 и А5 – высота буртиков крышек; А7 – длина ступени вала с зубчатым колесом 18.

Задание: для D1 и D2 назначить посадки методом подобия, а для D3 посадку определить расчётным методом по заданным предельным значениям зазоров или натягов. Для всех трёх соединений вычертить эскизы деталей и назначить шероховатость, допуски формы и расположения поверхностей (расчётным методом для более точных квалитетов)

Карта исходных данных для гладких соединений

Соединение гладких валов и отверстий

1.1 Подбор посадки на гладкое соединение расчетным методом.

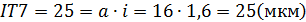

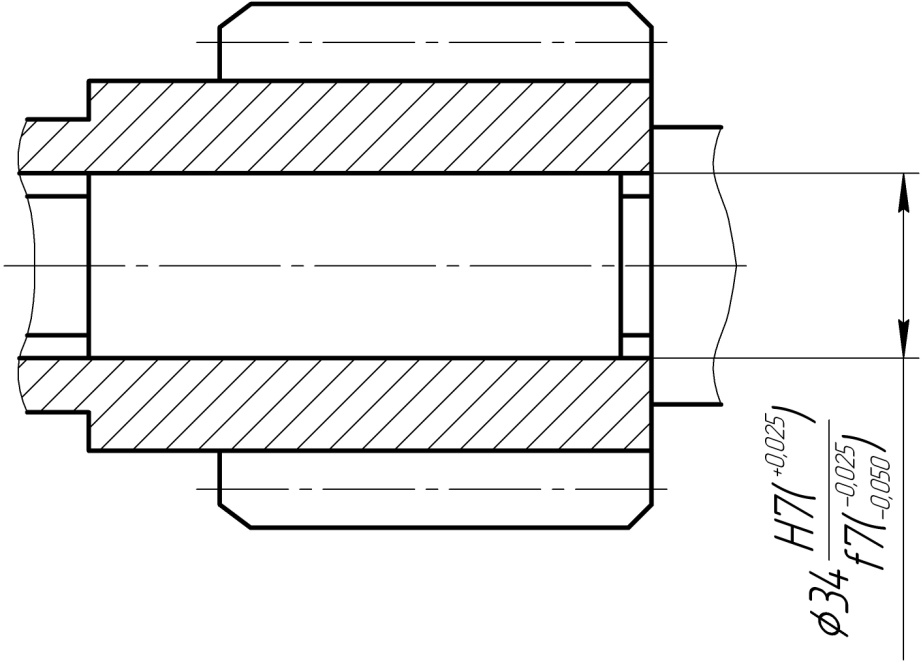

Исходные данные: D3=34мм Smax=75мкм Smin=27мкм

Определяем группу посадки: Выбираем группу посадки с зазором. Определяем систему посадки: Принимаем систему отверстия (CH). Рассчитываем точность посадки:

где i=1,6 – значение единицы допуска. Учитывая, что Эти значения соответствуют 7 квалитету точности для вала и для отверстия.

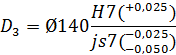

Допуски для вала и отверстия составят TD=25(мкм) и Td=25(мкм). Определяем основные отклонения: Для отверстия выбираем поле допуска H7. Нижнее отклонение которого составит EI=0(мкм). Верхнее отклонение для отверстия будет равно ES=EI+IT7=0+25=+25(мкм) Для вала верхнее отклонение получится es=EI-Smin=0-27=-27(мкм) Нижнее отклонение для вала составит ei=ES- Smax =25-75=-50(мкм) Таким отклонениям для вала соответствует поле допуска f7. Для поля допуска f7 из табл.1.2 имеем: es=-25(мкм) следовательно ei=ES- IT7=-25-25=-50(мкм)

Назначаем посадку

Расчёт характеристик посадки Предельные размеры отверстия: Dmax=D+ES=34+0,025=34,025 мм Dmin=D+EI=34+0=34 мм Dm= Dmin+TD/2=34+0,025/2=34,0125 мм

Предельные размеры вала: dmax=d+es=34-0,025=33,975 мм dmin=d+ei=34-0,050=33,950 мм dm= dmin+Td/2=33,95+0,025/2=33,9625 мм Максимальный зазор: Smax= Dmax- dmin=34,025-33,950=0,075 мм Минимальный зазор: Smin= Dmin- dmax=34-33,950=0,025 мм Средний зазор: Sm=(Smax+Smin)/2=(0,075+0,025)/2=0,050 мм Расчетный допуск посадки: TS=TD+Td=0,025+0,025=0,050 мм TS=Smax- Smin=0,075-0,025=0,05 мм

Рис 1.1 Схема расположения полей допусков вала и отверстия посадки по D3

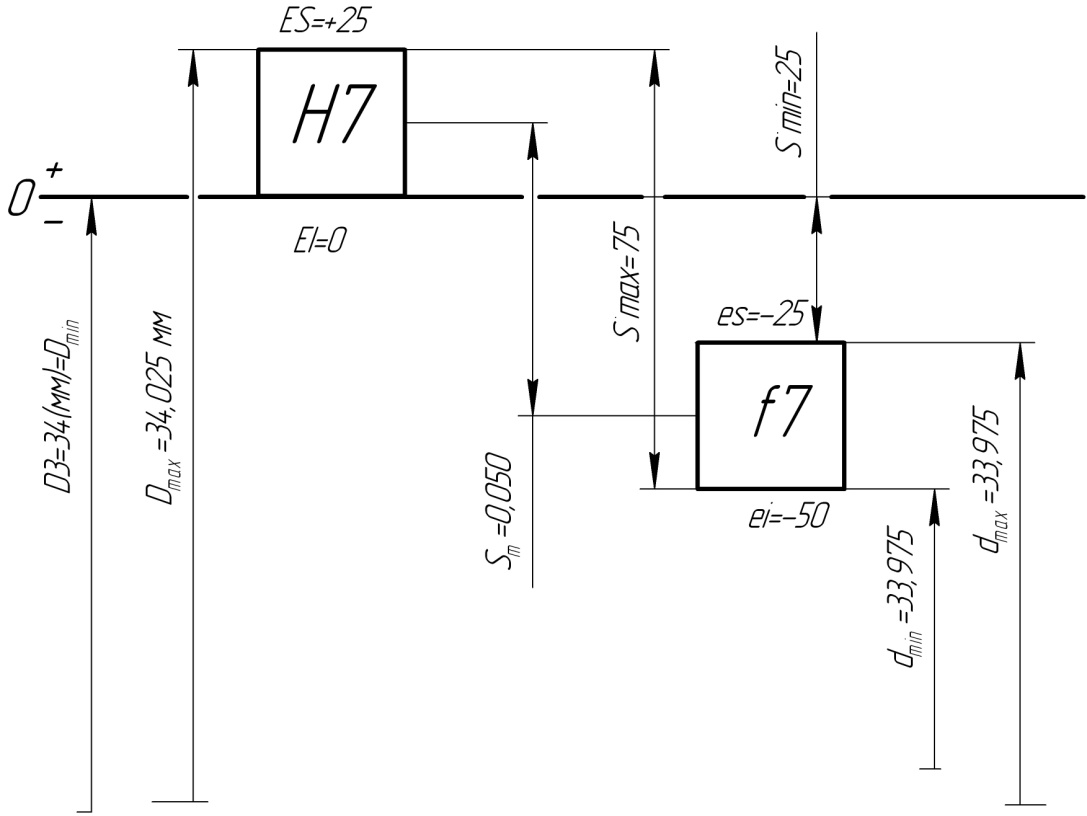

Подсчитаем погрешность:

1.1.1 Технические требования на рабочие чертежи

Значение шероховатости поверхностей сопрягаемых деталей:

Выбираем класс точности А – нормальный, используемый для поверхностей без особых требований к точности формы при низкой скорости вращения или перемещения; нормальная относительная геометрическая точность применяется наиболее часто в машиностроении; Коэффициенты соотношения допусков размеров к допускам шероховатости и формы поверхностей принимают значения[1, табл. 2.11]: Kr=0.05; Kф=0,3 Для отверстия и вала допуск размера TD=Td=25 мкм, Ra= Kr·Td=0,05·25=1,25мкм Расчётное значение округляем в сторону уменьшения до величины[1, табл. 2.2] Принимаем Ra=0,8 мкм - для вала и отверстия Расчёт допуска формы (допуска цилиндричности): Tф= Kф·Td=0,3·25=7,5,округляем до Tф=8мкм[1, табл. 2.9]

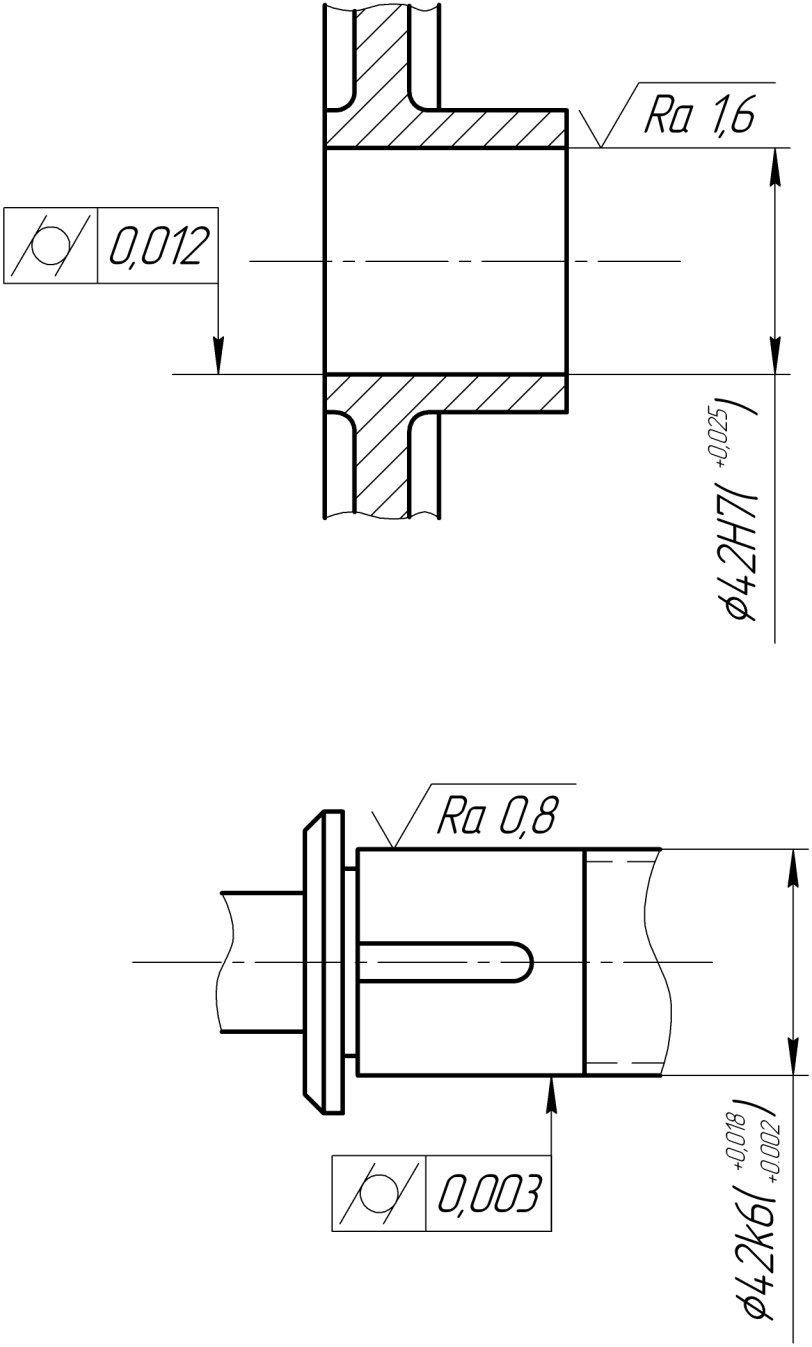

Зубчатое колесо 18, вал 17

1.2 Подбор посадок на гладкие соединения методом подобия.

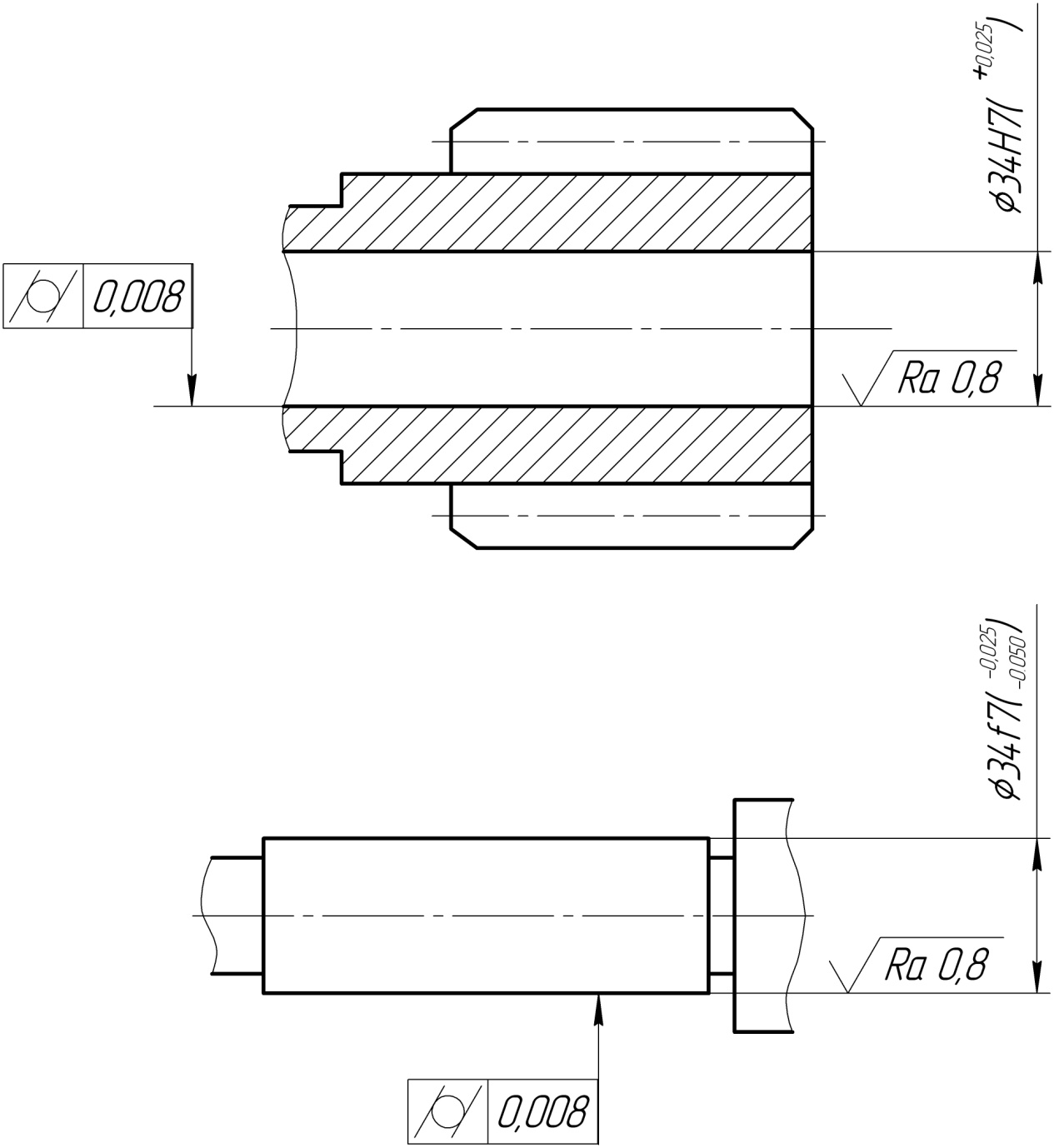

Исходные данные: D1=140мм D2=42мм РЕШЕНИЕ: 1. для D1: радиальный роликовый подшипник 2 монтируется в корпус 9 с помощью промежуточного корпуса 3, который точно центрируется по ØD1 и крепится вместе с крышкой 1 болтами 20 к корпусу 9. Принимаем плотную переходную посадку типа H8/js7, которая применяется для стаканов подшипников 0 и 6 классов точности в корпусах (табл. 1.6). Назначена посадка:

Рис 1.2 Схема расположения полей допусков вала и отверстия посадки по D1

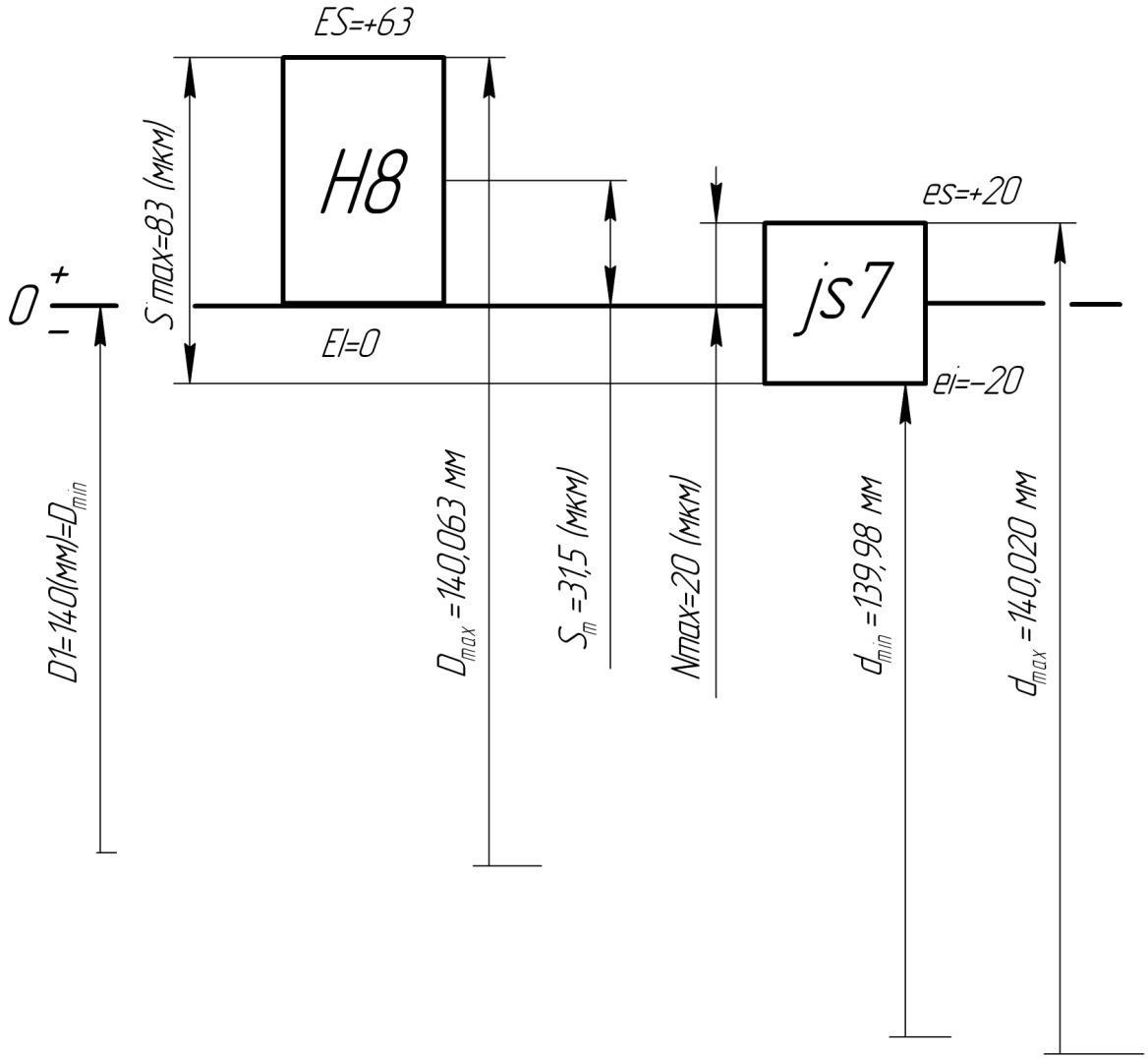

Расчёт характеристик посадки Предельные размеры отверстия: Dmax=D+ES=140+0,063=140,063 мм Dmin=D+EI=140+0=140 мм Dm= Dmin+TD/2=140+0,063/2=140,0315 мм

Предельные размеры вала: dmax=d+es=140+0,020=140,020 мм dmin=d+ei=140-0,020=139,98 мм dm= dmin+Td/2=139,98+0,040/2=140 мм Максимальный зазор: Smax= Dmax- dmin=140,063-139,98=0.083 мм Максимальный натяг: Nmax= dmax- dmin=140,020-140=0,020 мм Средневероятный зазор: Sm=(Smax- Nmax)/2=(0,083-0,020)/2=0,0315 мм Допуск посадки: TSN=TD+Td=63+40=103 мкм или TSN=Smax+ Nmax=0,083+0,020=0,103 мм Технические требования на рабочие чертежи деталей. Значение шероховатости поверхностей сопрягаемых деталей: Выбираем класс точности В – повышенный, используемый для поверхностей, работающих при средних нагрузках и скоростях до 1500 об/мин, при оговоренных требованиях к плавности хода и герметичности уплотнений, например: поверхности, образующие соединения с натягом или по переходным посадкам. для вала: Td = 40 мкм – 7 квалитет – 5 степень точности, принимаем R a=3,2мкм [1, табл. 2.5] для отверстия: TD = 63 мкм – 8 квалитет – 6 степень точности, принимаем R a=3,2мкм [1, табл. 2.5] Допуск цилиндричности [1, табл. 2.9]: для вала: принимаем Т ф = 8 мкм, для отверстия: принимаем Т ф=12мкм

Корпус - 9, промежуточный корпус(стакан) -3

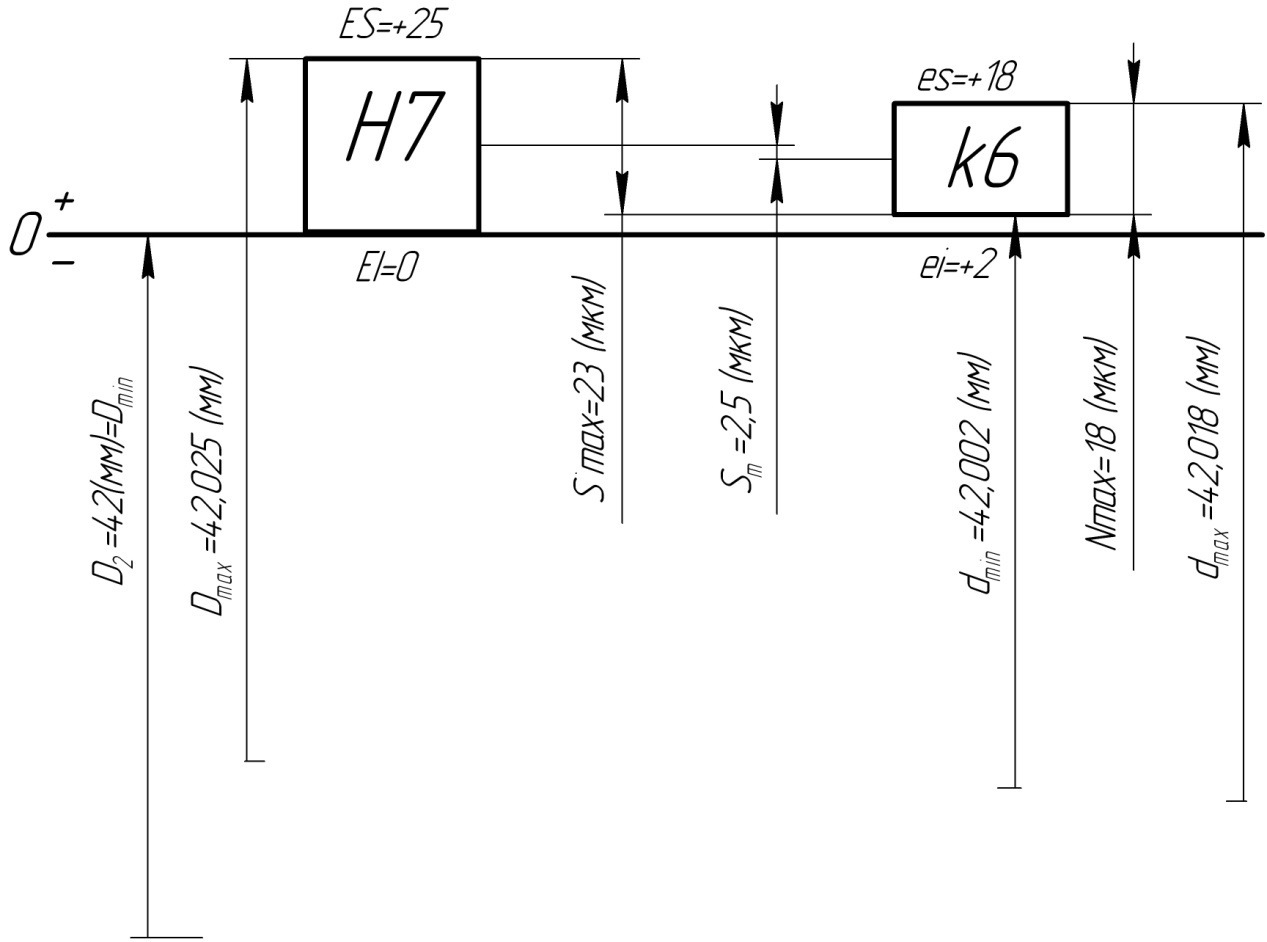

2. для D2: зубчатое колесо 19 установлено на вал с помощью шпоночного соединения, обеспечивается хорошее центрирование. Принимаем плотную переходную посадку типа H7/k6, которая применяется для установки зубчатых колёс на валах редукторов, в станках и других машинах, где передача крутящего момента обеспечивается шпонкой (табл. 1.6). Назначена посадка:

Рис 1.3 Схема расположения полей допусков вала и отверстия посадки по D2

Расчёт характеристик посадки Предельные размеры отверстия: Dmax=D+ES=42+0,025=42,025 мм Dmin=D+EI=42+0=42 мм Dm= Dmin+TD/2=42+0,025/2=42,0125 мм

Предельные размеры вала: dmax=d+es=42+0,018=42,018 мм

dmin=d+ei=42+0,002=42,002 мм dm= dmin+Td/2=42,002+0,016/2=42,010 мм Максимальный зазор: Smax= Dmax- dmin=42,025-42,002=0.083 мм Максимальный натяг: Nmax= dmax- dmin=42,018-42=0.018 мм Средневероятный зазор: Sm=(Smax- Nmax)/2=(0,023-0,018)/2=0,0025 мм Допуск посадки: TSN=TD+Td=25+16=41 мкм или TSN=Smax+ Nmax=0,023+0,018=0,041 мм

Технические требования на рабочие чертежи деталей. Значение шероховатости поверхностей сопрягаемых деталей: Выбираем класс точности B – повышенный, рекомендуемый для поверхности в соединениях с натягом и при переходных посадках при высоких требованиях к точности центрирования, прочности соединения в условиях воздействия больших нагрузок, ударов и вибраций. для вала: Td = 16 мкм – 6 квалитет – 4 степень точности, принимаем R a=0,8мкм [1, табл. 2.5] для отверстия: TD = 25 мкм – 7 квалитет – 5 степень точности, принимаем R a=1,6мкм [1, табл. 2.5] Допуск цилиндричности [1, табл. 2.9]: для вала: принимаем Т ф = 3 мкм, для отверстия: принимаем Т ф=5мкм

Зубчатое колесо 18, вал 17

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 884; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.210.35 (0.01 с.) |

, принимаем

, принимаем  ,

,  .

.