Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Трубчатые скребковые конвейерыСодержание книги

Поиск на нашем сайте

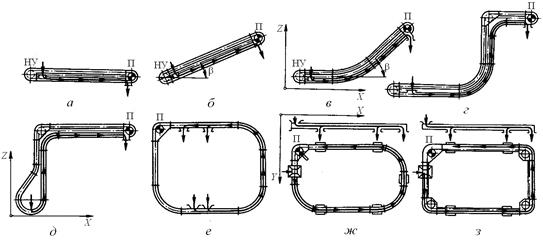

Имеют трассы разнообразной конфигурации в вертикальной и горизонтальной плоскостях и в пространстве (рис. 24). Используются для перемещения пылевидных, порошкообразных, зернистых и мелкокусковых грузов (с частицами малой прочности в 5–10 раз меньше внутреннего диаметра трубы): строительные материалы, продукты пищевой или химической промышленности и др. Трубчатые скребковые конвейеры используются не только как самостоятельные транспортирующие установки, но и как элементы технологических линий различных производств. Герметичность трубчатых конвейеров позволяет перемещать сыпучие, вязкие, горячие, пахучие и ядовитые грузы, а также жидкие и полужидкие нелипкие грузы при производстве пищевых продуктов и комбикормов; строительных материалов; продукции химической и нефтехимической промышленности; в металлургическом производстве. Непригодны для транспортирования крепких, липких и слеживающихся грузов.

Рис. 24. Схемы вертикально и горизонтально замкнутых трубчатых скребковых конвейеров

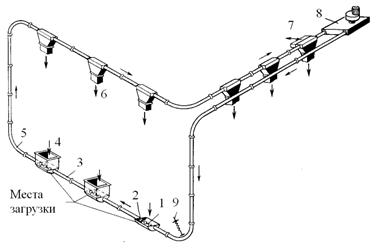

Цепь со скребками круглого или прямоугольного сечения (по форме трубы) движется внутри герметичной трубы и перемещает непрерывным потоком насыпной груз. Скребки полностью перекрывают сечение трубы, обеспечивая эффективное перемещение сыпучего груза. Цепь получает движение от привода, а первоначальное натяжение – от натяжного устройства, расположенного на поворотных участках трубы (рис. 25). Зоны загрузки и разгрузки располагаются в любом месте горизонтальных участков конвейера, в местах загрузки устанавливают решетки для предотвращения попадания кусков в трубу и заклинивания скребков, у последнего места разгрузки устанавливается вибрационное очистное устройство.

Рис. 25. Схема трубчатого скребкового конвейера: 1 – цепь; 2 – скребки; 3 – труба; 4 – загрузочное устройство; 5 – поворотные устройства; 6 – разгрузочный бункер; 7 – очистное устройство; 8 – привод; 9 – натяжное устройство

Повороты в горизонтальной и вертикальной плоскостях обеспечиваются поворотными блоками, звездочками или криволинейными участками трубы. Основными параметрами трубчатых скребковых конвейеров являются: производительность 4–35 м3/ч; скорость движения 0,16–0,4 м/с; длина прямолинейных участков до 60 м, высота до 20 м, общая длина трассы до 80 м; углы наклона трассы до 40º.

Преимуществами трубчатых конвейеров являются: простота конструкции; герметичность; разнообразие трасс перемещения; возможность использования стандартных труб и цепей; высокий коэффициент заполнения трубы. К недостаткам относятся: повышенный износ трубы и скребков, особенно на криволинейных участках при транспортировании абразивных грузов. Тяговым элементом трубчатых скребковых конвейеров служит одна разборная пластинчатая втулочная цепь с шагом 80 или 100 мм; калиброванная круглозвенная цепь; в редких случаях используется канат. Скребки являются грузонесущим элементом трубчатого скребкового конвейера, изготавливаются из стали, чугуна, пластмассы или резины толщиной 10–20 мм, соединяются с цепью с помощью сварки или болтового соединения. Крепление скребков к тяговой цепи может быть центральным, симметричным или асимметричным. Шаг скребков а с выбирается в зависимости от шага тяговой цепи t ц и диаметра трубы D. Шаг скребков должен быть кратным двум шагам цепи. Диаметр скребка принимают на 10–15 мм меньше внутреннего диаметра трубы.Шаг скребков ac=k1tц=k2D, (28) где k 1, k 2 – конструктивные коэффициенты. Привод трубчатых скребковых конвейеров обычного типа со звездочкой и редуктором. Электродвигатель с редуктором соединяют упругой муфтой или клиноременной передачей. Натяжное устройство – винтовое, пружинно-винтовое и грузовое, ход натяжного устройства – не менее 1,6 шага цепи. Поворотными устройствами конвейеров (рис. 26) являются блоки с гладким ободом или звездочки, установленные в герметичном кожухе со смотровыми люками или плавные закругления неподвижной трубы по радиусу 1,2–2 м.

Рис. 26. Схемы элементов трубчатых скребковых конвейеров: а – загрузочное устройство; б, в – поворотное устройство

Секции средней части конвейера изготавливают из стандартных труб длиной 4–6 м и соединяют между собой болтовыми соединениями. В секциях и кожухах устанавливают герметичные люки для осмотра и ремонта ходовой части. Очистное устройство – вибрационное с эксцентриком, внутреннюю поверхность трубы очищают специальными очистными скребками из резины или с резиновым бандажом увеличенного диаметра.

При расчете трубчатых скребковых конвейеров по заданной расчетной производительности определяется внутренний диаметр трубы конвейера, который округляется до ближайшего большего значения в соответствии снормальным рядом. Тяговый расчет выполняется методом обхода по контуру. Первоначальное натяжение цепи S 0 для конвейеров с прямолинейной трассой принимают S 0 = 500–1000 Н; для конвейеров с комбинированной трассой S 0 = 1500–2000 Н.

|

|||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-07; просмотров: 654; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.125.13 (0.009 с.) |