Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Паровая и вакуумная системы пресса.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

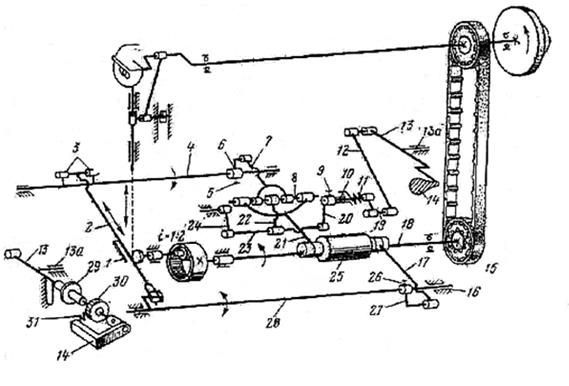

В прессе пар используется для увлажнения (пропаривания) изделия и обогрева нижней подушки. Пропаривание осуществляется через соответствующую камеру верхней подушки. Вакуумная система обеспечивает отсос влаги из изделия в процессе ВТО. Отсос осуществляется через соответствующую камеру в нижней подушке. Пар вырабатывается в индивидуальном парогенераторе, который состоит из ряда гидропневматических устройств, соединенных трубопроводами. Работа парогенератора поясняется с помощью рисунка 3. Для выработки пара используется вода из водопроводной сети. К ней подсоединяется трубопровод 30 (рисунок 13). Вода фильтруется фильтром предварительной очистки 31. При открытии трубопроводного крана 32 вода поступает в бак 26. Уровень заполнения бака регулируется клапаном 29 с помощью рычага 27 со специальной поплавковой камерой. Накопленная в баке 26 вода используется для подачи в паровой котел 14. Подачу воды обеспечивает поршневой насос 22, который с помощью обратного клапана 23 трубопровода 24 соединен с баком 26. В баке размещен фильтр 28 для дополнительной очистки воды. Поршень насоса приводится в движение кривошипно-ползунным механизмом 20. Движение кривошипу сообщает электродвигатель 16 с помощью шкива 17, клинового ремня 18 и шкива 19. Подаваемая насосом вода через обратный клапан 21и трубопровод 13 поступает в паровой котел 14. Уровень воды в котле поддерживается уровнемером 11. Уровнемер представляет собой гидроцилиндр специальной конструкции (б), соединенный трубопроводами с котлом. В нем имеется смотровое окно Г с делениями для визуального контроля. В цилиндре размещается стержень 45 на нижнем конце которого закреплена поплавковая камера 47. На верхнем конусе стержня установлен цилиндрический вкладыш 44, изготовленный из ферромагнитного сплава. В средней части стержня крепится пластинка 46, служащая указателем при визуальном контроле уровня воды. Слежение за уровнем воды в котле осуществляется в автоматическом режиме. Для этого используются ртутные переключатели 10 (а). По мере заполнения котла уровень воды в уровнемере повышается, стержень 45 поднимается. Вкладыш 44 своим магнитным полем воздействует на переключатели 10 нижнего, среднего и верхнего уровня. Все три переключателя установлены на разной высоте. Система управления электродвигателем 16 обеспечивает его отключение при достижении уровня верхней отметки. По мере расхода воды в котле уровень понижается и достигает средней отметки. Двигатель вновь включается и насос 22 пополняет расходованный объем воды. Нагревание воды в котле 14 осуществляется термоэлектрическими нагревателями (ТЭН) 15. В котле установлено 6 ТЭНов, объединенных в две группы по 3 ТЭНа. При подключении к электрической цепи первой группы мощностью 4,2 кВт производительность котла составляет 6 кг/час. При необходимости могут быть включены одновременно две группы ТЭНов. В этом случае суммарная мощность нагревателей составляет 8,4 кВт и производительность котла повышается до 12 кг/час. Выработанный пар аккумулируется в паровом баке 5. Максимальное давление пара – 0,5 МПа. Необходимое значение давления пара устанавливается на монометре 38 (рисунок 13), который выполняет одновременно и функцию регулятора. Монометр подключен к электрической цепи управления. При возникновении аварийной ситуации и повышении давления до 0,52…0,58 МПа срабатывает предохранительный клапан 34. Для обогрева нижней подушки 3 пар из парового бака 5 по трубопроводу 4 подается в камеру В. Отдавая тепло, пар частично конденсируется. Конденсат по трубопроводу 43 поступает в котел 14. Подача пара в камеру А верхней подушки 1 осуществляется по трубопроводам 8 и 2 и регулируется электропневматическим клапаном 7, который подключен к электрической цепи управления. При закрытом клапане 7 в трубопроводе 8 накапливается конденсат, который поступает в котел 14 по трубопроводу 9. Трубопроводный кран 6 позволяет при необходимости открыть доступ пара к другому технологическому оборудованию. Парогенератор может обеспечивать паром 5-6 электропаровых утюгов или 2-3 отпаривательных аппарата.

Рисунок 13 – Паровая и вакуумная системы пресса

Основным элементом вакуумной системы пресса является вентилятор 35, который посредством трубопровода 42 соединен с камерой Б нижней подушки 3. К выходной магистрали вентилятора присоединен влагоотделитель 36. Электродвигатель 37 конструктивно присоединен к корпусу вентилятора. При включении электродвигателя 37 вентилятор создает разряжение в камере Б. Избыток влаги из полуфабриката через отверстия на рабочей поверхности нижней подушки поступает в камеру Б. Из камеры влага отсасывается вентилятором и попадает во влагоотделитель 36. Накопленная в нем вода удаляется поршневым насосом 41 по трубопроводам 39, 38 в бак 26. Корпус поршневого насоса 41 установлен на корпусной пластине пресса. Шток поршня подпружинен и входит в контакт с кулачком 40, который прикреплен к вертикальному рычагу механизма привода подушки. При работе этого механизма обеспечивается движение поршня насоса 41 и перекачивание воды из влагоотделителя в бак 26. Время включения электродвигателя 37 и продолжительность вакуумного отсоса задается электрической системой управления.

6.8. Машина 97-А кл.

Высокоскоростная машина 97-А кл. Оршанского завода «Легмаш» предназначена для стачивания тканей бельевой и костюмной групп из натуральных и искусственных волокон двухниточным челночным стежком. Машина создана на базе машины 97 кл. и отличается от нее измененной конструкцией механизмов нитепритягивателя и двигателя ткани. Кроме того, в машине смонтирован сдвоенный шиберный насос, обеспечивающий принудительную подачу масла к трущимся деталям основных механизмов машины с одновременным удалением накапливающегося масла из передней части головки машины в поддон.

Техническая характеристика машины 97-А кл Таблица 3

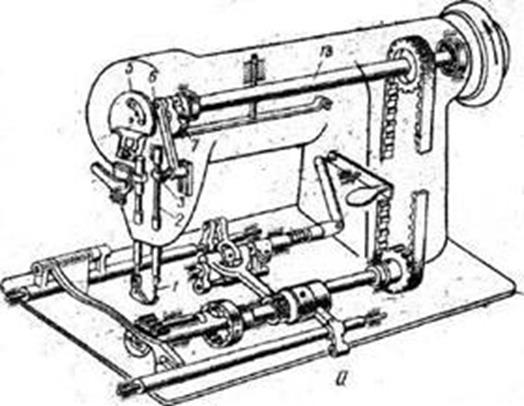

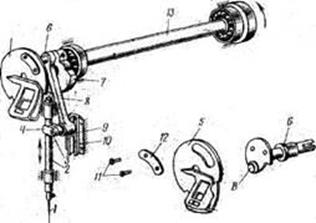

Конструктивно-кинематическая схема машины показана на рис. 14 а. Главный вал расположен в шариковых подшипниках и вращается в направлении от работающего. Положение подшипников фиксируют разъемными пружинными кольцами, вставленными в кольцевые выточки обоймы подшипников. Ступицы махового колеса и кривошипа упираются в торцы внутренних колец подшипников. Такое устройство исключает осевое перемещение главного вала. Механизм иглы Механизм иглы (рис. 15) кривошипно-шатунный. Кривошип 7 закреплен на переднем конце главного вала 13 стопорным винтом. Кривошип имеет утолщенную часть — противовес, необходимый для динамического уравновешивания масс движущихся звеньев механизмов машины.

Рисунок 14. Конструктивно-кинематическая схема машины 97-А кл.

В отверстии кривошипа стопорным и упорным винтами закреплен палец 6. На палец надета верхняя головка шатуна 8 с размещенным в ней игольчатым подшипником. В нижнюю головку этого шатуна вставлена соединительная шпилька с хомутиком 4, через отверстие которого пропущен игловодитель 2 и закреплен стягивающим винтом 3. На конец шпильки надет сухарь 9, движущийся по направляющей 10, закрепленной в головке машины двумя винтами. Игловодитель выполнен полым. Он перемещается в двух направляющих втулках. Нижняя втулка удлиненная. Такая конструкция механизма исключает поворот игловодителя вокруг своей оси и уменьшает изгибающие усилия, передаваемые от шатуна игловодителю, что необходимо при работе машины на. повышенных скоростях.

Рисунок 15. Механизмы иглы и нитепритягнвателя машины 97-А кл.

Механизм челнока. Челнок в машине 97-А кл. равномерно вращающийся, центрально-шпульный. Он получает вращение от главного бала 13 (рис. 16) через, гибкий зубчатый ремень 15 (передаточное отношение i=1:1), охватывающий барабан 14, закрепленный на главном валу винтами, и барабан 14, закрепленный винтами 17 на конце распределительного вала 19. Внутри ремень, армирован рядом тросов, предохраняющих его от растягивания. Во избежание соскальзывания ремня с барабанов в кольцевые расточки их вставлены пружинные кольца. Передаточный вал 19 вращается в двух подшипниках 18 и 28. Левый подшипник скольжения 28 закреплен винтом 20 в платформе машины. Правый подшипник качения 18 запрессован в приливе платформы машины. На переднем конце передаточного вала 19 закреплено зубчатое колесо 21 с внутренними зубцами. С этим зубчатым колесом находится в зацеплении шестерня 27, изготовленная как одна деталь с челночным валом 33. Зубчатое колесо 21 и шестерня 27 образуют внутреннее зацепление с передаточным отношением. i=1:2. Поэтому за один оборот распределительного вала 19 челночный вал 33 делает два оборота, что необходимо для процесса образований стежка. Челночный вал 33 вращается в двух бронзовых втулках 32 и 34, запрессованных, во втулку 26. Втулка вставлена в прилив платформы машины и, закреплена стопорным винтом 22. В процессе работы челночный вал не должен иметь осевых смещений, поэтому шестерню 27 челночного вала размещают между торцом втулки 26 и сегментным упором 29, прикрепленным тремя винтами к втулке. На передний конец челночного вала двумя винтами 35 закрепляют челночный комплект. Челнок 25 имеет удлиненную ступицу. Масса его уравновешена за счет среза части ступицы.

Рисунок 16. Схема механизма челнока машины 97-А кл.

Челнок по своей конструкции аналогичен челноку машины 1022 кл. Внутри челнока выфрезована кольцевая выточка, в которую входит обод шпуледержателя 24. Шпуледержатель в центре имеет ось для защелки шпульного колпачка 23. Шпуледержатель свободно вставлен внутрь челнока и удерживается полукольцом, прикрепленным к челноку винтами. Сверху в шпуледержателе имеется паз В, в который вставляют установочный палец 24а, прикрепленный к платформе машины. Палец удерживает шпуледержатель 24 от вращения. Между пальцем и пазом шпуледержателя должен быть зазор 0,3—0,5 мм, через который проходит нитка при обводе ее вокруг шпуледержателя. Своевременность подхода носика челнока к игле регулируют поворотом челнока 25 при неподвижных других механизмах после ослабления винтов 35 челнока. При регулировке положения носика челнока относительно иглы следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока был бы выше ушка иглы на 1,5мм. Одновременно должен быть обеспечен зазор между носиком челнока и иглой, равный 0,1 мм, который регулируют перемещением втулки 26 после ослабления винта 22. Механизм челнока имеет принудительную автоматическую смазку от сдвоенного шиберного насоса, конструкция которого будет приведена ниже.

Механизм нитепритягивателя В машине применен равномерно вращающийся рычажный нитепритягиватель 5 (рис. 15), который кинематически связан с механизмом иглы и получает вращение от главного вала 13. Палец 6, имеющий сложную форму, закреплен в кривошипе 7 двумя винтами. Первый винт по ходу вращения вала— установочный, второй—упорный. На отросток наружного плеча В пальца 6 устанавливают нитепритягиватель 5, а в его прорезь вставляют накладку 12 и закрепляют ее двумя винтами 11. Нитепритягиватель имеет сложную конфигурацию. Рабочая поверхность его должна быть хорошо отполирована. Наличие даже небольшой шероховатости ее краев приводит к ослаблению прочности игольной нитки или к ее обрыву. Конструкция нитепритягивателя не требует смазки и позволяет регулировать своевременность подачи нитки и затяжку стежка поворотом нитепритягивателя 5 после ослабления винтов 11. Если нитепритягиватель повернуть в сторону вращения главного вала при неподвижных других рабочих органах, то затяжка стежка нитепритягивателем будет происходить раньше, и наоборот. Для обеспечения безопасности работы на машине нитепритягиватель закрыто откидной, решеткой, основание которой закреплено на головке машины. Механизм двигателя ткани Рейка 1 (рис. 17) перемещается в прорези игольной пластины по траектории, близкой к эллипсу, обеспечивая продвижение ткани на заданную длину стежка. Движение рейка получает от двух узлов: подъема и продвижения. Механизм двигателя ткани в машине 97-А кл. получает движение от главного вала через распределительный вал 18. Такая конструкция позволяет сократить длину кинематических звеньев. Регулятор длины стежка и устройство для изменения направления продвижения ткани являются составной частью механизма двигателя ткани. Узел подъема рейки. Для подъема и опускания рейки на распределительном валу 18 двумя винтами закреплен двойкой эксцентрик 25. Первый винт по ходу вращения вала установочный, второй — упорный. На правую часть эксцентрика 25 надет игольчатый подшипник, вставленный в головку шатуна 17. Вторая головка этого шатуна с помощью винта шарнирно соединена с коромыслом 27, которое стягивающим винтом 26 закреплено на валу подъема 28. Вал подъема расположен в двух центровых шпильках 1 закрепленных винтами в приливах платформы машины. В отверстие переднего коромысла вала 28 запрессован палец, на который, надет ползун. Этот ползун охватывают рожки рычага 2 двигателя ткани. Сверху на рычаге двумя винтами закреплена рейка 1. При вращении распределительного вала 18 под действием эксцентрика 25 шатун 17 перемещается поперек платформы машины. При движении шатуна к работающему вал подъема повернется против часовой стрелки и рейка опустится.

Рисунок 17. Кинематическая схема машины 97-А кл.

Узел продвижения рейки. Горизонтальные движения рейка 1 получает от того же двойного эксцентрика. Для этого на левую часть эксцентрика надета.верхняя головка шатуна 21 с игольчатым подшипником. Вторая головка этого шатуна, выполненная в виде вилки, с помощью шпильки 5 соединена с вильчатым шатуном 7. Второй конец вильчатого шатуна 7 с помощью винта, законтренного гайкой, шарнирно соединен с коромыслом 6, закрепленным стягивающим винтом 5 на валу продвижения 4. Вал расположен в двух центровых шпильках, закрепленных винтами в приливах машины. Передний конец этого вала имеет два вертикально расположенных прилива, образующих рамку 3. В рамке с помощью двух центровых шпилек удерживается рычаг 2 двигателя ткани с закрепленной на нем рейкой. Между рожками вилок-шатунов 21 и 7 на шпильке 8 закреплена винтом верхняя головка соединительного звена 22. Нижняя головка этого звена свободно надета на ось 23. Левый конец оси вставлен в отверстие коромысла 24, которое шарнирно соединено с платформой машины. Правый конец оси 23 винтом соединен с коромыслом 20. Это коромысло стягивающим винтом 9 закреплено на левом конце вала 10, расположенного во втулках, которые закреплены в приливах платформы машины. На вал 10 надета пружина 11. Левый конец пружины упирается в платформу машины, а правый конец ее вставлен в кольцо, закрепленное на валу 10. Эта пружина служит для возврата оси 23 в исходное положение. На правом конце подпружиненной оси закреплено коромысло 19, соединенное через тягу 12 с рычагом 13 регулятора длины стежка, шарнирно прикрепленным к стойке рукава машины. Наружный конец рычага 13 пропущен в прорези стойки-рукава машины и на него надета направляющая 29. На резьбовую часть направляющей навернута гайка 30 с накаткой. Рукоятка 14 закреплена винтом на конце рычага регулятора длины стежка. В отверстие отростка-рукоятки вставлена пружина 31, упирающаяся в гайку 30. Пружина исполняет роль тормоза гайки 30. При вращении распределительного вала 18 под действием эксцентрика 25 (рис. 18, а) шатун 21 получает движение поперек платформы машины. Если под действием эксцентрика 25 шатун 21 переместится от работающего, то шпилька 8 с верхней головкой соединительного звена 22 повернется вокруг оси 23 по дуге АБ окружности против часовой стрелки, смещая шатун 7 от работающего. Коромысло 6 с валом 4 и рамкой повернутся против часовой стрелки, а рейка продвинет ткани от работающего на длину стежка. Длину стежка регулируют изменением положения оси 23 соединительного звена 22 (см. рис. 17). Для увеличения длины, стежка гайку 30 поворачивают по часовой стрелке. За счёт этого направляющая 29 перемещается по рычагу регулятора стежка в сторону гайки. Одновременно под действием возвратной пружины 11 рычаг 13 регулятора длины стежка будет перемещаться вверх. При перемещении, рычага 13 вверх второе плечо этого рычага относительно шарнира 13а опустится, а тяга 12 через коромысло 19 повернет подпружиненный вал 10 по часовой стрелке. Переднее коромысло 20 этой оси также повернется по часовой стрелке вместе с осью 23 и нижней головкой соединительного звена 22. Соединительное звено (рис. 18, а) будет расположено под углом относительно вертикальной линии. В этом случае длина стежка увеличится.

Рисунок 18. Схема работы механизма двигателя ткани машины 97-А кл. Если рычаг 13 (см. рис. 17) регулятора стежка зафиксировать в середине прорези корпуса машины, то соединительное звено 22 должно быть расположено вертикально. В этом случае продвижения ткани не будет. Следовательно, длина стежка зависит от положения соединительного звена 22. При выполнении закрепки требуется изменение направления продвижения ткани. Для этого работающий нажимает на рукоятку 14 рычага 13. Тяга 12, перемещаясь вверх, повернет подпружиненный вал 10 против часовой стрелки. Ось 23 нижней головки соединительного звена 22 переместится к работающему. Если при таком положении оси 23 (рис. 18, б) и.вращении распределительного вала 18 шатун 21 под действием эксцентрика 25 продвинется поперек платформы от работающего, то соединительное звено 22 повернется вокруг оси 23 против часовой стрелки по дуге А'5' окружности. Шатун 7 переместится к работающему. Рейка в этом случае продвинет ткань к работающему. Произойдет обратный ход ткани. Когда работающий снимет руку с рукоятки рычага регулятора стежка, пружина 11 (см. рис. 17) возвратит вал 10 в исходное положение, а ткань продвинется от работающего. Время продвижения ткани регулируют поворотом распределительного вала 18 после ослабления винтов 16 барабана 15. Продвижение ткани должно быть закончено, как только игла коснется ткани. Высоту подъема рейки 1 над уровнем игольной пластины регулируют поворотом вала 28 после ослабления винта 26 в коромысле 27. Положение зубчатой рейки 1 относительно прорези в игольной пластине регулируют поворотом вала 4 после ослабления винта 5, если рейку необходимо переместить поперек платформы машины. Для перемещения рейки вдоль платформы машины, кроме винта 5, ослабляют винты центровых шпилек и перемещают вал продвижения 4 вдоль его оси. Рейка не должна касаться игольной.пластины. Механизм лапки Механизм лапки является составной частью механизма двигателя ткани и кинематически связан с устройством для ослабления верхней нитки; В машине применена шарнирная лапка 1 (рис. 19), прикрепленная к стержню 2 винтом. Направляющей для стержня служит втулка 3, запрессованная в головке машины. Сверху на втулку свободно надет кронштейн 18, на котором винтом закреплена пластина 5 со скосом, нажимающая на стержень регулятора натяжения верхней нитки: при подъеме лапки. Отросток кронштейна расположен в направляющем пазу корпуса головки машины. К кронштейну шарнирным винтом присоединено звено 8, в отверстие которого вставлена шпилька рычага 10. Рычаг удерживается на двух шарнирных винтах 9, ввернутых в корпус рукава машины. Правое плечо рычага 10 соединено с тягой 12, положение которой фиксируется шплинтом 14, На нижний конец, тяги 12, пропущенной через отверстие в платформе машины, надета пружина 13, упирающаяся в шплинт 14. На стержне 2 стягивающим винтом 18 закреплен направитель 7, отросток которого расположен в пазу головки машины и предотвращает произвольный поворот стержня с лапкой вокруг их оси.

Давление лапки на ткань производится пластинчатой пружиной 16, которая надета правым концом на шарнирный винт 15. Левый конец пластинчатой пружины упирается в шарик 17 вставленный в торцевое отверстие стержня 2 лапки. Упорным винтом 11 создается давление пластинчатой пружины 16 и лапки 1 на ткань. Для подъема лапки вручную в отверстие головки машины, вставлена шпилька с рычагом 4, на шпильку надет подпружиненный кулачок 20, который может поворачиваться совместно со шпилькой и рычагом подъема лапки вручную. При повороте рычага 4 по часовой стрелке кулачок 20 надавливает на отросток кронштейна 6. Кронштейн, перемещаясь по неподвижной втулке вверх, надавливает на направитель 7, который вместе со стержнем 2 и лапкой 1 поднимается. Одновременно пластина 5, своим скосом действуя на стержень регулятора натяжения, освобождает верхнюю нитку, расположенную между выпуклыми шайбами натяжения.

Рисунок 19. Механизм лапки машины 97-А кл.

Машина снабжена коленонажимателем для подъема лапки, установленным под крышкой промышленного стола. Если необходимо поднять лапку, работающий отводит коленонажиматель вправо. Плечо рычага поднимает тягу 12. Тяга поворачивает рычаг 10 против часовой стрелки, а звено 8 поднимает стержень с лапкой.

Высоту подъема лапки над игольной пластиной регулируют перемещением стержня 2 с лапкой после ослабления винта 18. При этом следует обратить внимание на то, чтобы рожки лапки не Касались иглы. Положение рожков лапки относительно иглы регулируют поворотом стержня с лапкой вокруг его оси. Силу давления лапки на ткань регулируют винтом 11. Высоту подъема лапки изменяют при нижнем положении иглы, а следовательно, и нижнем положении рейки.

Рисунок 20. Смазка механизмов машины 97-А кл. Как указывалось ранее, в машине 97-А кл. смазка основных механизмов осуществляется принудительно. Для этого под платформой машины установлен сдвоенный шиберный насос Н (рис. 20. б), одна часть которого предназначена для всасывания масла из поддона-картера и нагнетания его к трущимся поверхностям деталей машины, а другая — для высасывания накапливающегося масла из передней части головки машины и возвращения его обратно в поддон-картер, расположенный под платформой машины. Сдвоенный шиберный насос (рис. 20, а) состоит из корпуса 1, двух колец 2, шайбы 6, вала 3 и крышки 8. Соединение деталей между собой обеспечивается двумя штифтами 10 и тремя винтами 9. В пазы А вала 3 вставлены шиберы 4, между которыми расположены пружины 5, постоянно прижимающие шиберы 4 к внутренней стороне каждого кольца. Центр отверстия колец 2 смещен относительно центра вала 5, поэтому наружная поверхность вала 3 касается с одной стороны края внутренней поверхности колец. Шайба 6 разделяет камеру всасывания 11 от камеры нагнетания 12. На верхнем конце вала 3 закреплено зубчатое колесо 23 (см. рис. 20,б), которое находится в зацеплении с червяком 22, закрепленным на распределительном валу с передаточным отношением i=7:1. При вращении распределительного вала червячная пара передает вращение валу 3 насоса. Масло из поддона через полихлорвиниловую трубку 8а поступает в нагнетающую полость 12 (рис. 20, а) насоса, а из нагнетающей полости в распределительный штуцер 13 и соединенные с ним трубки 20, 24, 25 (см. рис. 20, б). По трубке 20 смазка попадает в резервуар 19, откуда до каналу поступает на поверхность главного вала и по спиральной канавке вала.через поперечное отверстие в полость вала. Фитиль, расположенный в полости главного вала, впитывает масло, которое через отверстия и под действием центробежной силы поступает на шариковый подшипник главного вала и игольчатый подшипник шатуна игловодителя. По трубке 17 масло поступает на втулку игловодителя, а по трубке 21-на задний шариковый подшипник главного вала. Масло, накопившееся в передней части головки машины по трубке 18 всасывается камерой 11 насоса (рис. 20, а)и принудительно сливается в поддон. Поверхность двойного эксцентрика механизма двигателя ткани, а также внутренняя поверхность передней и средней втулок распределительного вала смазываются маслом, поступающим из насоса через трубку 24 и внутреннее отверстие распределительного вала. Оставшаяся часть масла во внутренней полости распределительного вала поступает на шестерни механизма челнока. По трубкам 15 и 26 масло поступает на сухарь вала подъема рейки и в шарнирные соединения рамка 14 вала 16 узла двигателя ткани.

Рисунок 21. Схема заправки игольной нитки машины 97-А кл.

Механизм челнока также имеет принудительную смазку. По трубке 25 (см. рис. 20, б) масло из насоса подается на спиральную канавку А челночного вала 33 (рис. 16) и, перемещаясь влево вдоль канавки, смазывает внутреннюю поверхность правой втулки. При этом одна часть масла попадает в отверстие Б, проникая внутрь челночного вала 33 другая часть попадает в пространство между втулками 32 и 34, обеспечивая смазку внутренней поверхности левой втулки 32. Масло находящееся внутри осевого канала челночного вала 33, растекается в двух направлениях. Перемещаясь влево, масло по фитилю Ф через отверстие в винте 31, через канал 35а челнока 25 попадает на ободок щпуледержателя 24. Перемещаясь по осевому каналу направо, через отверстие В масло выходит в кольцевой канал правой втулки и по каналу Г стекает в поддон-катер. Фитиль, вставленный внутрь осевого канала челночного вала, должен заменяться новым каждый раз после засорения его грязью. Количество масла, подаваемого челноку 25, регулируют винтом 30. Если винт 30 ввернуть, то сечение канала Е уменьшите, а количество поступаемого масла к челноку увеличится. При регулировке подачи масла к челноку необходимо ввернуть винт 30 до конца, а затем его вывернуть на 2,5 оборота. Проверку подачи масла в комплект челнока производят так, как в машине 1022 кл. На рис. 21 показана схема заправки нитки иглы.

Машина 852 (×5) кл. ПМЗ. Швейная промышленная машина 852 (×5) кл. ПМЗ предназначена для стачивания двумя параллельными строчками с челночным переплетением бельевых, костюмных, плащевых материалов из натуральных и смешанных волокон (рис. 22). Особенности машины заключаются в том, что иглы кроме вертикальных движений отклоняются вдоль строчек; применяются центрально-шпульные челноки, вращающиеся в горизонтальной плоскости и снабженные отводчиками. Заправка верхних и нижних ниток. Бобины или катушки с нитками устанавливают на бобинных стойках. Нитки проводят через отверстия трубчатых нитенаправителей 11 (рис. 23), 12, сверху вниз заправляют в отверстия нитенаправительного угольника 13. Одну нитку в направлении по часовой стрелке проводят между шайбами регулятора натяжения 14, другую против часовой стрелки — между шайбами регулятора натяжения 17. Далее обе нитки по часовой стрелке вводят в канавку регулятора 15 и снизу вверх подводят под нитепритягивательную пружину 16, проводят под пластинчатый нитенаправитель 9 и справа налево заправляют в два ушка нитепритягивателя 10. Нитки проводят вниз подпластинчатые нитенаправители 9, 8, в два отверстия на иглодержателе 7 и со стороны длинных желобков, обращенных друг к другу, заправляют в ушки игл 5, 6. Нижние

Рисунок 22. Машина 852 (×5) кл. ПМЗ

нитки наматывают на две шпульки, как в машине 1022-М кл. ОЗЛМ. Затем одну шпульку 1 при поднятой защелке 2 вставляют в шпуледержатель 3. Когда петли нижних ниток будут выведены из отверстий рейки, нитки затягивают под пластинчатые пружины 4. Со второй шпулькой поступают так же. Регулировка механизма игл. Высота игл 1 (рис. 24) относительно носиков челноков регулируется вертикальным перемещением иглодержателя 2 внутри полого игловодителя 5 после ослабления стягивающего винта 3 установочного кольца 4. Положение игл 1 относительно стенок отверстий в рейке регулируется поворотом рамки 6 и верхнего вала 7 после ослабления стягивающего винта 8 коромысла 9. Регулировка механизмов челноков и отводчиков. Своевременность подхода носиков челноков к иглам регулируется поворотом челночных валов 13 (рис. 25) после ослабления двух упорных винтов 11 зубчатого колеса 12. При подъеме игл из крайнего нижнего положения на 2 мм носики челноков должны быть выше ушков игл на 1,6 мм. Зазор между иглами и носиками челноков, который должен быть равен 0,05—0,1 мм, регулируется перемещением картеров 3 вдоль вала 16. Для выполнения регулировки ослабляют винты 14 зубчатых колес 15, винт 8 крепления сухариков 7, 19 и винт 4. Затем перемещают картер вместе с зубчатым колесом 15 вдоль оси вала 16. Своевременности движения отводчиков \7 для нажима на выступы шпуледержателей достигают поворотом валов 20 после ослабления винтов 6 зубчатых колес 5. Отводчики 7 должны надавливать на выступы шпуледержателеи в момент ввода игольных петель внутрь челночных комплектов, т. е. образовывать Зазор между пальцами шпуледержателеи и стенками пазов игольной пластины. Положение отводчиков 17 относительно выступов шпуледержателеи регулируется их перемещением по пазу рычагов после ослабления винта 18. Количество масла, подаваемого челнокам, регулируется винтами 10 после ослабления винтов 9. Если винт 10 завинчивать, то количество подаваемого к челноку масла уменьшится. Так же регулируется

Рисунок 23. Заправка машины 852 (×5) кл. ПМЗ

Рисунок 24. Механизм иглы машины 852 (×5) кл. ПМЗ

подача масла в сопряжения звеньев отводчиков. Натяжение нижних ниток регулируется винтом 1благодаря деформации пластинчатых пружин 2.Для изменения расстояния между параллельными строчками заменяют иглодержатель, лапку, рейку, игольную пластину; картеры 3 вместе с зубчатыми колесами 15 перемещают вдоль оси вала 16, как при изменении зазоров между иглами и носиками челноков. Регулировка механизма перемещения материала. Длина стежка регулируется поворотом рычага 17 (рис. 26) относительно шкалы 18 после завинчивания гайки 20. Если рычаг повернуть против часовой стрелки и его положение зафиксировать упором 19, отвинтив гайку 20, то длина стежка увеличится благодаря повороту рамки 22 против часовой стрелки. Чтобы закрепить строчку, работающий нажимает на рукоятку 21, отчего рычаг 17 поворачивается по часовой стрелке. При этом материал начнет перемещаться к работающему. Высота подъема рейки 7 над игольной пластиной регулируется поворотом коромысла 10 на валу 11 подъема после ослабления стягивающего винта 9. Горизонтальность зубчиков рейки 7 регулируется ее вертикальным смещением с помощью

Рисунок 25. Механизм челноков и отводчиков.

винта 5 после ослабления винтов 8, 6. Своевременность подъема рейки 7 и своевременность перемещения материала регулируются раздельно поворотом эксцентриков 12, 15 после ослабления винтов 13, 16 или поворотом главного вала машины. В момент прокола материала иглами рейка должна начать свое движение. Положение рейки 7 в прорезях игольной пластины регулируется поворотом коромысла 3 после ослабления винтов 4 на валу перемещения 2, если рейку следует переместить поперек платформы. Для перемещения рейки 7

Рисунок 26. Механизм двигателя ткани машины 852 (×5) кл. ПМЗ

вдоль платформы ослабляют винты 4, 9 и коромысла 3, 10 перемещают вдоль валов 11, 2. Равенство длин стежков при прямом и обратном перемещении рейки 7 регулируется поворотом рамки 22 после ослабления винтов 1.Натяжение пружины 14, необходимое для возврата рычага 17 в исходное положение после закрепления строчки, регулируется перемещением ее резьбового крючка 23. Регулировка узла лапки. Давление лапки 1 (рис. 27) на материал регулируется винтом 7 благодаря деформации пластинчатой пружины 5 относительно оси угольника 6. Если винт 7 вывинчивать, то давление лапки увеличится. Высота подъема лапки 1 над игольной пластиной регулируется вертикальным перемещением муфты 3 вдоль стержня 2 после ослабления стягивающего винта 4. Если муфту 3 опускать, то лапка 1 будет подниматься на большую величину. Положение рожков лапки 1 относительно линии движения игл регулируется поворотом стержня 2 после ослабления винта 4. Регулировка моталки для намотки шпульки. Количество ниток, наматываемых на шпульку, регулируется вертикальным перемещением ограничителя 12 после ослабления винта 11. Если ограничитель 12 переместить вверх от оси шпинделя 13, то количество ниток на шпульке увеличится. Зацепление зубьев зубчатого колеса 8 с зубчатым колесом моталки регулируется осевым перемещением зубчатого колеса 8 после ослабления винтов 9 вдоль главного вала 10. Равномерность намотки ниток на шпульку регулируется поворотом нитенаправляющего угольника 14 после ослабления винта 16. Натяжениенитки при намотке на шпульку регулируется гайкой 15.

Рисунок 27. Узел лапки машины 852 (×5) кл. ПМЗ

3.14. Пуговичный полуавтомат 1095 класса. Полуавтомат 1095 класса является базовой конструкцией. С технологической точки зрения является универсальным: на нем можно пришивать плоские пуговицы различными способами вплотную к ткани и на "ножке"; вплотную к ткани с подпуговицей и на "ножке" с подпуговицей; потайными стежками. Возможно пришивание с различным диаметром и различным расстоянием между отверстиями.

Техническая характеристика полуавтомата Таблица 4

Состав полуавтомата Шьющая головка полуавтомата состоит из следующих механизмов и устройств: - механизм вертикальных перемещений иглы и нитеподатчика; - механизм петлителя; - механизм ширителя; -механизм двигателя ткани и пуговицедержателя; -механизм отклонения иглы; -узел автоостанова; -узел обрезки нити; -узел подъема пуговицедержателя и отводчика нити; -механизм зажима нити при

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 577; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.16.130.96 (0.018 с.) |

Иглу 1 устанавливают в игловодителе коротким желобком в сторону носика челнока (вправо) до упора и закрепляют винтом. Для обеспечения правильного взаимодействия иглы с челноком механизм иглы имеет регулировку, допускающую изменение положения игловодителя вверх или вниз в хомутике 4 при ослабленном винте 3.

Иглу 1 устанавливают в игловодителе коротким желобком в сторону носика челнока (вправо) до упора и закрепляют винтом. Для обеспечения правильного взаимодействия иглы с челноком механизм иглы имеет регулировку, допускающую изменение положения игловодителя вверх или вниз в хомутике 4 при ослабленном винте 3.