Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологическая последовательность обработки юбкиСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Техническое описание Юбка из хлопчатобумажной ткани, плотностью 130г/м2. Юбка прямая с застёжкой молнией и широким поясом с застёжкой на петли и пуговицы. Переднее полотнище состоит из двух частей. Заднее полотнище состоит из двух частей. Внизу выполнен разрез в среднем шве и настрочены два кармана. На карманах выполнена декоративная отстрочка – зигзаг. На задних и передних половинках юбки выполнены вытачки. Пояс обтачной, состоит из двух задних и четырёх передних частей. В пояс вставлены шлёвки. Двойные отделочные строчки на расстоянии 5 мм друг от друга выполнены по среднему шву переднего и заднего полотнища, по гульфику. Одинарная отделочная строчка – по нижней части пояса и карманам. Низ изделия обмётан и подшит потайными стежками. Рекомендуемые размеры 88-96 рост 170-176.

Технологическая последовательность обработки юбки Таблица 1

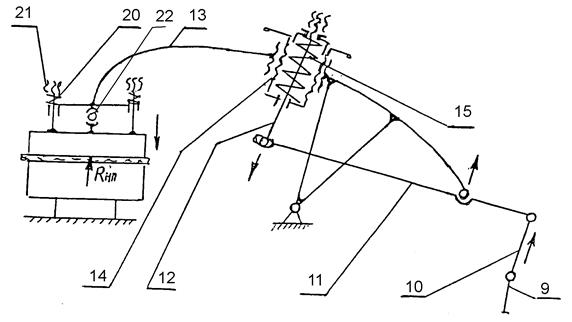

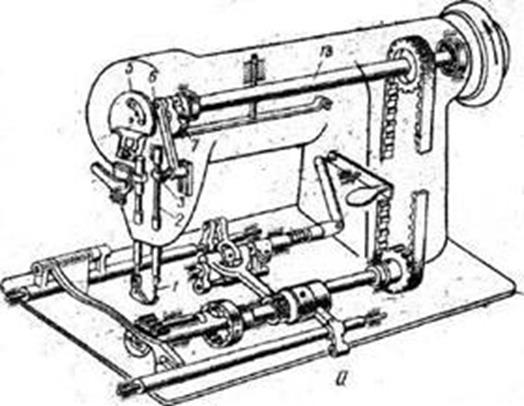

Механизм привода ножа Сверху на стойку (рисунок 5) установлен трехфазный короткозамкнутый асинхронный электродвигатель 1. Передний конец вала 2 электродвигателя выполнен в виде конуса, на который надет кривошип (маховик) 3. В отверстие этого кривошипа вставлен палец, запрессованный в шарикоподшипниках. На палец надета верхняя головка шатуна 4, соединенная с ползуном 5, который расположен в направляющих. К отростку ползуна 5 винтом прикреплен нож 6. Нож установлен в направляющих пазах стойки. Устройство перемещения лапки Передняя часть машины закрыта кожухом, в пазу которого установлена зубчатая рейка 22. К нижней части этой рейки прикреплена лапка 27. Высота лапки фиксируется рукояткой 26 в таком положении, чтобы лапка слегка нажимала на ткань, не давая верхним полотнам настила смещаться вверх и вниз при движении ножа. Рукоятка закреплена на рычаге 25, который связан с подпружиненным штоком 23. В исходном положении шток 23 контактирует с зубчатой рейкой 22 под действием пружины. При нажатии на рукоятку 26 рейка 22 вместе с лапкой получает возможность вертикального перемещения в направляющих. Прижимное устройство с лапкой одновременно служит и для предохранения пальцев работающего от пореза ножам. Лезвие ножа имеет двустороннюю заточку с общим углом 15-20о. Заточное устройство С маховиком 3 взаимодействует ролик 7, расположенный на валу 8. На переднем конце вала закреплен червяк 9, находящийся в зацеплении с червячным колесом 10. Система звеньев 7-9 расположена в корпусе, который имеет возможность поворота относительно оси червячного колеса 10. В исходном положении пружина стремится отвести ролик 7 от маховика 3. Зубчатое колесо 10 закреплено на ходовом винте 11, который выполнен с двумя нарезками: левой и правой. При движении гайки 12 по ходовому винту в крайних нижнем и верхнем положениях происходит переход ее на другую ветвь нарезки. Тем самым обеспечивается возвратно-поступательное движение гайки 12. Винт 11 расположен в направляющих корпуса. Отросток гайки 12 закреплен на втулке 13, на которой расположен кронштейн 15 с абразивными кругами 16. Во втулку 13 входит направляющий стержень 14, закрепленный в корпусе. Также гайка 12 имеет второй отросток, в отверстии которого расположен подпружиненный толкатель 20. Толкатель может взаимодействовать с кулачком 21, а тот – с рычагом 19. Также на рычаг 19 может воздействовать кулачок 18, связанный с кнопкой 17.

Рисунок 5 – Машина CS 529-1А

Работа устройства происходит следующим образом. При нажатии на кнопку 17 кулачок 18 воздействует на рычаг 19, заставляя его повернуться и подвести ролик 7 к маховику 3. Происходит вращение червяка 9, червячного колеса 10 и ходового винта 11. Гайка 12 перемещается снизу вверх и обратно, одновременно перемещаются втулка 13, кронштейн 15 и абразивные круги 16. Происходит заточка ножа. При подходе в крайнее верхнее положение толкатель 20 взаимодействует с кулачком 21 и последний отводит рычаг 19 в исходное положение. Машины с прямыми ножами обеспечивают большую точность раскроя. Однако их производительность зависит от остроты лезвия. При незначительном затуплении лезвие нуждается в правке и заточке. Затупление лезвия особенно заметно при раскрое толстых и жестких тканей, тканей с пропиткой и синтетических материалов. Для разрезания не очень жестких тканей используется гладкое лезвие, для разрезания тяжелых тканей, идущих на спецодежду – зубчатое лезвие и для разрезания синтетических тканей – волнообразное лезвие. В машинах CS 529 применена фитильная центральная смазка кривошипно-шатунного механизма. Для этого вверху корпуса машины установлен масляный резервуар с размещенным в нем фитилем. Масло из резервуара поступает по фитилям, заключенным в полихлорвиниловые трубки, концы которых закреплены в направляющих ползуна 5. Размещение фитилей в пазах направляющих обеспечивает равномерную смазку ползуна 5. Как сверху, так и снизу направляющих установлены войлочные прокладки, препятствующие вытеканию масла и защищающие ткань о т загрязнения. Заливка масла в резервуар производится с помощью масленки. В машинах с вертикальным ножом скорость движения ножа непостоянна, она изменяется в пределах от 0 до 4 м/с. Среднюю скорость Vср определяют по формуле:

где n - частота вращения вала двигателя (n=2800 об/мин); h – величина хода ножа (h=40 мм).

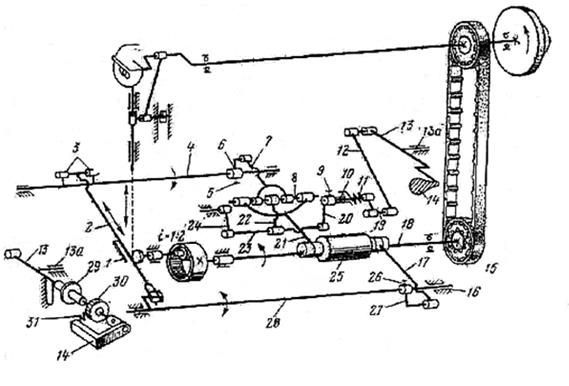

6.5. Раскройная машина с дисковым ножом ЭЗДМ-1 Передвижная машина с дисковым ножом марки ЭЗДМ-1 (рисунок 6) предназначена для разрезания низких настилов высотой до 50 мм по прямым линиям и для вырезания деталей, имеющих небольшую кривизну. Рабочим органом машины является дисковый нож 6 диаметром 120 мм и толщиной 1,5 мм. Он установлен в широкой стойке, поэтому разрезание настила по траектории с небольшим радиусом закругления невозможно, так как произойдет смещение соседних участков настила. Область применения машин ЭЗДМ-1 меньше, чем машин ЭЗМ-2. Диск 6 получает вращение от трехфазного электродвигателя 1 мощностью 220 Вт (напряжением 220/380 В) через конические шестерни 3 и 4 с передаточным отношением i=1:1. Электродвигатель установлен сверху на стойке машины, стойка имеет форму диска несколько большего диаметра, чем дисковый нож. Нижняя часть стойки винтами и контрольными шпильками закреплена на платформе. Платформа снабжена козырьком и снизу имеет четыре ролика для легкости передвижения машины. Кроме дискового ножа, на платформе установлен неподвижный призматический нож 7, прижимающийся под действием пружины 9 к режущей кромке дискового ножа 6. Частота вращения вала электродвигателя 1400 об/мин. Окружная скорость дискового ножа диаметром 120 мм составит:

Дисковый нож в процессе работы машины получает вращение в одном направлении, обеспечивая прижим настила к поверхности стола. Для включения и останова электродвигателя в рукоятке вмонтирован выключатель. Рукоятка одновременно служит для перемещения машины по поверхности стола. Заточка режущей кромки дискового ножа производится специальным приспособлением, состоящим из двух небольших шлифовальных кругов 13, смонтированных под рукояткой машины. Для приведения в действие точильного приспособления большим пальцем правой руки нажимают на пусковую кнопку 14. Шлифовальные камни подводят к вращающемуся дисковому ножу. При повороте пусковой кнопки шлифовальные камни поочередно подходят к дисковому ножу, обеспечивая его двустороннюю заточку. Для предохранения рук от порезов установлен щиток, который в зависимости от толщины настила может перемещаться вверх и вниз. Щиток закреплен на оси стойки машины. Подводка электроэнергии к передвижным раскройным машинам производится двумя способами: кольцевым и троллейным.

Рисунок 6 – Машина ЭЗДМ-1

При кольцевом способе подводки электроэнергии шнур над столом пропускают через кольца, которые подвешены на металлической проволоке, натянутой под потолком параллельно столу. Такой способ подводки рекомендуется, когда требуется частое изменение технологического процесса, связанного с перестановкой оборудования. При троллейном способе подводки электроэнергии под потолком параллельно столу смонтирована трехфазная линия. По оголенным проводам, находящимся под током при движении машины, перемещается токоприемная каретка, изготовленная из диэлектрика. Токоприемная каретка смонтирована на роликах. От этой каретки идет гибкий шнур, соединенный со штепсельным вводом раскройной машины. При этом способе подводки тока применяется устройство, автоматически отключающее ток при обрыве провода.

6.6. Стационарная раскройная машина РЛ-3

Стационарная раскройная четырехшкивная машина РЛ-3А (с постоянной скоростью движущегося ножа, модель), выпускаемая на Орловском заводе, применяется для окончательного выкраивания деталей швейных изделий из ткани и трикотажа, содержащих все виды волокон, в том числе и синтетические. Техническая характеристика этих машин приведена в таблице 6.1.

Таблица 2. Техническая характеристика машины РЛ-3А

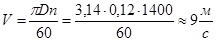

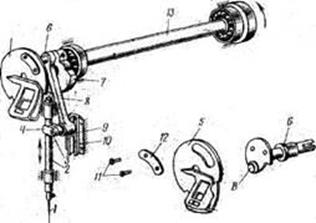

Машина снабжена устройствами, обеспечивающими безопасный труд работающего и способствующих получению высокого качества кроя. К ним относятся механизм привода ножа, лентоулавливатель, устройство для предохранения рук от пореза, заточное устройство, устройство для регулирования натяжения ленты. Механизм привода ножа Привод ножа осуществляется от асинхронного электродвигателя 1 (рисунок 7), на валу 2 которого расположен сдвоенный шкив. Далее посредством клинового ремня движение передается шкиву 5, который расположен на валу 7. На валу расположен ведущий шкив ножа 8 и тормозной барабан 6. С помощью трех ведомых шкивов 9 осуществляется перемещение ножа 10. Ограждение ножа состоит из двух частей: верхнего и нижнего ограждения. Оно представляет собой открывающийся коробчатый желоб, расположенный вдоль контура ножа. Электродвигатель закреплен на рычаге 11, на котором крепится кронштейн 12. Последний посредством тяги 13 шарнирно связан с винтом 14. Винт перемещается в отверстиях кронштейна 15 с помощью гайки и контргайки. Тем самым регулируется натяжение клинового ремня. Лентоулавливатель состоит из верхнего ЭМ2 и нижнего ЭМ1 электромагнитных ловителей и контактного выключателя КВ. Последний взаимодействует с рычагом, который опирается на нож своим весом. В процессе работы КВ, касаясь рычага, обеспечивает разомкнутое положение контактов переключателя. При обрыве ленточного ножа рычаг падает, КВ замыкает цепь, включая электромагниты ЭМ1 и ЭМ2. Одновременно отключается электродвигатель 1 и срабатывает электромагнит ЭМ3, воздействующий на тормозные колодки, которые в свою очередь контактируют с тормозным барабаном 6. Заточное устройство Вдоль машины расположена ось 1 (рисунок 10), на которой закреплены две педали 2 и 3. В педали 2 имеются отверстия, в которые вставлены тяги 4, которые посредством гаек 5 связаны с тягами 6. Тяги связаны посредством осей с рычагами 7. Оси крепятся в отверстиях ползуна 8, который движется по направляющей относительно корпуса машины. Для перемещения ползуна служит маховик 10, а для фиксации – винт 9. На осях рычагов 7 расположены кронштейны 11, 12, 13. На кронштейнах 13 крепятся оси абразивных кругов 14. Кронштейны 11 соединяются посредством пружины 15, которая стремится отвести абразивные круги от ножа. При нажатии на педаль 2 или 3 тяги 4 и 6 опускаются, рычаги 7 поворачиваются. Кронштейны 11, 12, 13 перемещаются и круги 14 соприкасаются с ножом. Усилие давления кругов на нож зависит от давления ноги работающего на педаль, что может негативно сказываться на качестве заточки и долговечности ножа.

6.7. Пресс CS-313 фирмы «Паннония».

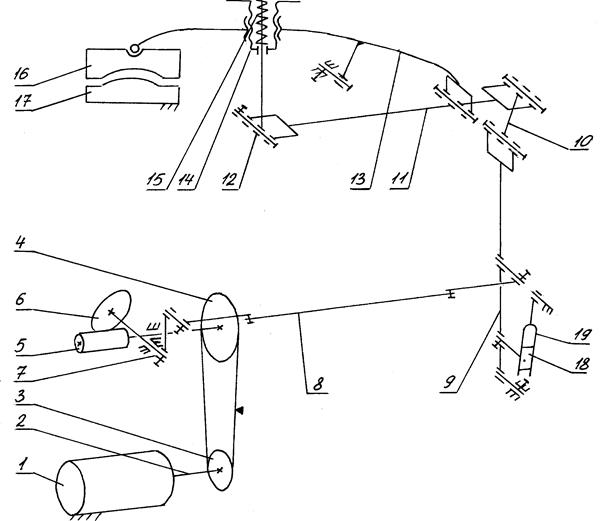

Пресс СS-313 «Паннония» применяется для выполнения окончательной и внутрипроцессной влажно-тепловой обработки швейных изделий. По усилию прессования он относится к группе средних прессов. Оснащается электромеханическим приводом верхней подушки. По назначению являются универсальным оборудованием. Пресс используется для формования полочек мужских и женских пальто, верхней одежды, вязаных изделий; для глажения брюк; для разутюжки швов; при дублировании и других операциях. В соответствии с видом выполняемой операции возможно комплектование прессов различными типами подушек. Процесс обработки сводится к установке изделия и нажатию пусковых кнопок. После пуска пресса все процессы глажения производятся автоматически, поэтому один рабочий может обслуживать два пресса. Применение двух кнопок для включения обеспечивают безопасность его работы. Пусковые кнопки удерживаются в нажатом состоянии до тех пор, пока верхняя гладильная подушка не закроется. Верхняя и нижняя подушки различаются способом обогрева, наличием камеры пропаривания и размерными характеристиками. Пресс СS-313 оснащается индивидуальным парогенератором.

Таблица 2 - Техническая характеристика пресса СS-313

Механизм привода подушки Механизм осуществляет подъем, опускание верхней подушки и прессование полуфабриката. Источником движения в механизме является асинхронный реверсируемый электродвигатель 1 (рисунок 11), на валу 2 которого расположен шкив 3. Далее посредством клиновых ремней движение передается червячному редуктору 5-6. На валу червячного колеса установлено два коромысла 7, которые шарнирно соединены с тягами 8 (на рисунке изображена только одна из них). Каждая из тяг выполнена разъемной. Посредством оси тяги соединены с вертикальным рычагом 9. Рычаг 9 имеет сдвоенную конфигурацию. Опорой рычага служит шарнирная ось, установленная снизу в корпусной раме пресса. Сверху к рычагу 9 шарнирно присоединен рычаг 10, который в свою очередь образует шарнирную пару с двуплечим рычагом 11. Последний располагается внутри корпуса главного рычага 13 и соединен с ним шарнирной осью. И, наконец, сам главный рычаг установлен на шарнирной оси корпусной рамы. Двуплечий рычаг 11 шарнирно соединен со шпилькой 12. Последняя вставляется в отверстие маховика 14. Маховик имеет форму стакана с резьбой, с помощью которой он вкручивается в корпус рычага 13. В стакане помещается пружина 15. Нижний конец пружины упирается в дно стакана, верхний – ограничивается гайкой, накрученной на конец шпильки 12, фиксирует пружину в сжатом состоянии. Верхняя подушка (рисунок 12) имеет специальные резьбовые шпильки, с помощью которых соединяется с главным рычагом. На шпильки одеваются пружины 20. Тарельчатые гайки 21 фиксируют подушку в исходном положении. Сверху на подушке и снизу на рычаге 13 имеются специальные сферические гнезда, куда вставляются два шарика 22. Наличие данных сферических элементов и зазоров в соединении верхней подушки с рычагом 13 дает ей возможность самоустанавливаться относительно рабочей поверхности нижней подушки в процессе прессования. Процесс опускания подушки начинается при включении электродвигателя 1. Движение от электродвигателя передается коромыслам 7, которые поворачиваются по часовой стрелке (вид с правой стороны пресса). Тяги 8 смещаются вправо. Рычаги 9 и 10 спрямляются. Главный рычаг 13 разворачивается и верхняя подушка опускается на нижнюю. Продолжительность опускания подушки составляет 1,1…1,2 с. При этом коромысла 7 разворачиваются на угол 100°. В правой нижней позиции коромысла занимают положение, близкое к горизонтальному. Электродвигатель по команде от системы управления останавливается. Определенное значение силы прессования обеспечивает пружина 15 (см. рисунок 2). Когда пресс закрыт, ось 21 рычага 13 занимает условно стационарное положение. Сила, прикладываемая со стороны рычага 10 к двуплечему рычагу 11, передается на шпильку 12. Через гайку и шайбу сила воздействует на пружину 15. Последняя сжимается и передает усилие на дно стакана маховика 14, на рычаг 13. Изделие прессуется.

Рисунок 11 – Механизм привода подушки

Рисунок 12 – Схема силового воздействия

Регулирование усилия прессования осуществляется с помощью маховика 14. При выкручивании маховика пружина сжимается и усилие прессования возрастает. В процессе регулировки изменяется в незначительных пределах расстояние между подушками в закрытом состоянии. По истечении определенного времени электродвигатель включается и получает обратное вращение. Все звенья возвращаются в исходное положение. Подушка поднимается. Останов механизма при закрытии и открытии пресса обеспечивается конечными выключателями. Воздействие на конечные выключатели обеспечивает кулисный рычаг 19 (см. рисунок 11), прикрепленный к станине шарнирным винтом. В паз рычага вставлен ползун 18, установленный на оси рычага 9. При достижении рычагом 9 крайнего левого положения (подушка вверху) два упорных винта на рычаге 19 входят в контакт с двумя конечными выключателями. При крайнем правом положении рычага 9 (пресс закрыт) на конечный выключатель воздействует третий упорный винт рычага 19. В системе управления механизмом заложена возможность аварийного останова в период опускания подушки. При аварийном останове звенья механизма могут совершать движение под действием сил инерции. Для устранения указанного недостатка в конструкцию механизма введено тормозное устройство. В процессе эксплуатации пресса может возникнуть аварийная ситуация, когда из-за отказа системы управления электродвигатель при крайнем положении подушки (верхнем или нижнем) не отключается. Чтобы избежать поломки механизма в такой ситуации, в его конструкцию введено предохранительное устройство. Такое устройство представляет собой предохранительную упругую муфту, собранную совместно со шкивом на валу электродвигателя 1. Механизм иглы Механизм иглы (рис. 15) кривошипно-шатунный. Кривошип 7 закреплен на переднем конце главного вала 13 стопорным винтом. Кривошип имеет утолщенную часть — противовес, необходимый для динамического уравновешивания масс движущихся звеньев механизмов машины.

Рисунок 14. Конструктивно-кинематическая схема машины 97-А кл.

В отверстии кривошипа стопорным и упорным винтами закреплен палец 6. На палец надета верхняя головка шатуна 8 с размещенным в ней игольчатым подшипником. В нижнюю головку этого шатуна вставлена соединительная шпилька с хомутиком 4, через отверстие которого пропущен игловодитель 2 и закреплен стягивающим винтом 3. На конец шпильки надет сухарь 9, движущийся по направляющей 10, закрепленной в головке машины двумя винтами. Игловодитель выполнен полым. Он перемещается в двух направляющих втулках. Нижняя втулка удлиненная. Такая конструкция механизма исключает поворот игловодителя вокруг своей оси и уменьшает изгибающие усилия, передаваемые от шатуна игловодителю, что необходимо при работе машины на. повышенных скоростях.

Рисунок 15. Механизмы иглы и нитепритягнвателя машины 97-А кл.

Механизм челнока. Челнок в машине 97-А кл. равномерно вращающийся, центрально-шпульный. Он получает вращение от главного бала 13 (рис. 16) через, гибкий зубчатый ремень 15 (передаточное отношение i=1:1), охватывающий барабан 14, закрепленный на главном валу винтами, и барабан 14, закрепленный винтами 17 на конце распределительного вала 19. Внутри ремень, армирован рядом тросов, предохраняющих его от растягивания. Во избежание соскальзывания ремня с барабанов в кольцевые расточки их вставлены пружинные кольца. Передаточный вал 19 вращается в двух подшипниках 18 и 28. Левый подшипник скольжения 28 закреплен винтом 20 в платформе машины. Правый подшипник качения 18 запрессован в приливе платформы машины. На переднем конце передаточного вала 19 закреплено зубчатое колесо 21 с внутренними зубцами. С этим зубчатым колесом находится в зацеплении шестерня 27, изготовленная как одна деталь с челночным валом 33. Зубчатое колесо 21 и шестерня 27 образуют внутреннее зацепление с передаточным отношением. i=1:2. Поэтому за один оборот распределительного вала 19 челночный вал 33 делает два оборота, что необходимо для процесса образований стежка. Челночный вал 33 вращается в двух бронзовых втулках 32 и 34, запрессованных, во втулку 26. Втулка вставлена в прилив платформы машины и, закреплена стопорным винтом 22. В процессе работы челночный вал не должен иметь осевых смещений, поэтому шестерню 27 челночного вала размещают между торцом втулки 26 и сегментным упором 29, прикрепленным тремя винтами к втулке. На передний конец челночного вала двумя винтами 35 закрепляют челночный комплект. Челнок 25 имеет удлиненную ступицу. Масса его уравновешена за счет среза части ступицы.

Рисунок 16. Схема механизма челнока машины 97-А кл.

Челнок по своей конструкции аналогичен челноку машины 1022 кл. Внутри челнока выфрезована кольцевая выточка, в которую входит обод шпуледержателя 24. Шпуледержатель в центре имеет ось для защелки шпульного колпачка 23. Шпуледержатель свободно вставлен внутрь челнока и удерживается полукольцом, прикрепленным к челноку винтами. Сверху в шпуледержателе имеется паз В, в который вставляют установочный палец 24а, прикрепленный к платформе машины. Палец удерживает шпуледержатель 24 от вращения. Между пальцем и пазом шпуледержателя должен быть зазор 0,3—0,5 мм, через который проходит нитка при обводе ее вокруг шпуледержателя. Своевременность подхода носика челнока к игле регулируют поворотом челнока 25 при неподвижных других механизмах после ослабления винтов 35 челнока. При регулировке положения носика челнока относительно иглы следует добиться того, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока был бы выше ушка иглы на 1,5мм. Одновременно должен быть обеспечен зазор между носиком челнока и иглой, равный 0,1 мм, который регулируют перемещением втулки 26 после ослабления винта 22. Механизм челнока имеет принудительную автоматическую смазку от сдвоенного шиберного насоса, конструкция которого будет приведена ниже.

Механизм нитепритягивателя В машине применен равномерно вращающийся рычажный нитепритягиватель 5 (рис. 15), который кинематически связан с механизмом иглы и получает вращение от главного вала 13. Палец 6, имеющий сложную форму, закреплен в кривошипе 7 двумя винтами. Первый винт по ходу вращения вала— установочный, второй—упорный. На отросток наружного плеча В пальца 6 устанавливают нитепритягиватель 5, а в его прорезь вставляют накладку 12 и закрепляют ее двумя винтами 11. Нитепритягиватель имеет сложную конфигурацию. Рабочая поверхность его должна быть хорошо отполирована. Наличие даже небольшой шероховатости ее краев приводит к ослаблению прочности игольной нитки или к ее обрыву. Конструкция нитепритягивателя не требует смазки и позволяет регулировать своевременность подачи нитки и затяжку стежка поворотом нитепритягивателя 5 после ослабления винтов 11. Если нитепритягиватель повернуть в сторону вращения главного вала при неподвижных других рабочих органах, то затяжка стежка нитепритягивателем будет происходить раньше, и наоборот. Для обеспечения безопасности работы на машине нитепритягиватель закрыто откидной, решеткой, основание которой закреплено на головке машины. Механизм двигателя ткани Рейка 1 (рис. 17) перемещается в прорези игольной пластины по траектории, близкой к эллипсу, обеспечивая продвижение ткани на заданную длину стежка. Движение рейка получает от двух узлов: подъема и продвижения. Механизм двигателя ткани в машине 97-А кл. получает движение от главного вала через распределительный вал 18. Такая конструкция позволяет сократить длину кинематических звеньев. Регулятор длины стежка и устройство для изменения направления продвижения ткани являются составной частью механизма двигателя ткани. Узел подъема рейки. Для подъема и опускания рейки на распределительном валу 18 двумя винтами закреплен двойкой эксцентрик 25. Первый винт по ходу вращения вала установочный, второй — упорный. На правую часть эксцентрика 25 надет игольчатый подшипник, вставленный в головку шатуна 17. Вторая головка этого шатуна с помощью винта шарнирно соединена с коромыслом 27, которое стягивающим винтом 26 закреплено на валу подъема 28. Вал подъема расположен в двух центровых шпильках 1 закрепленных винтами в приливах платформы машины. В отверстие переднего коромысла вала 28 запрессован палец, на который, надет ползун. Этот ползун охватывают рожки рычага 2 двигателя ткани. Сверху на рычаге двумя винтами закреплена рейка 1. При вращении распределительного вала 18 под действием эксцентрика 25 шатун 17 перемещается поперек платформы машины. При движении шатуна к работающему вал подъема повернется против часовой стрелки и рейка опустится.

Рисунок 17. Кинематическая схема машины 97-А кл.

Узел продвижения рейки. Горизонтальные движения рейка 1 получает от того же двойного эксцентрика. Для этого на левую часть эксцентрика надета.верхняя головка шатуна 21 с игольчатым подшипником. Вторая головка этого шатуна, выполненная в виде вилки, с помощью шпильки 5 соединена с вильчатым шатуном 7. Второй конец вильчатого шатуна 7 с помощью винта, законтренного гайкой, шарнирно соединен с коромыслом 6, закрепленным стягивающим винтом 5 на валу продвижения 4. Вал расположен в двух центровых шпильках, закрепленных винтами в приливах машины. Передний конец этого вала имеет два вертикально расположенных прилива, образующих рамку 3. В рамке с помощью двух центровых шпилек удерживается рычаг 2 двигателя ткани с закрепленной на нем рейкой. Между рожками вилок-шатунов 21 и 7 на шпильке 8 закреплена винтом верхняя головка соединительного звена 22. Нижняя головка этого звена свободно надета на ось 23. Левый конец оси вставлен в отверстие коромысла 24, которое шарнирно соединено с платформой машины. Правый конец оси 23 винтом соединен с коромыслом 20. Это коромысло стягивающим винтом 9 закреплено на левом конце вала 10, расположенного во втулках, которые закреплены в приливах платформы машины. На вал 10 надета пружина 11. Левый конец пружины упирается в платформу машины, а правый конец ее вставлен в кольцо, закрепленное на валу 10. Эта пружина служит для возврата оси 23 в исходное положение. На правом конце подпружиненной оси закреплено коромысло 19, соединенное через тягу 12 с рычагом 13 регулятора длины стежка, шарнирно прикрепленным к стойке рукава машины. Наружный конец рычага 13 пропущен в прорези стойки-рукава машины и на него надета направляющая 29. На резьбовую часть направляющей навернута гайка 30 с накаткой. Рукоятка 14 закреплена винтом на конце рычага регулятора длины стежка. В отверстие отростка-рукоятки вставлена пружина 31, упирающаяся в гайку 30. Пружина исполняет роль тормоза гайки 30. При вращении распределительного вала 18 под действием эксцентрика 25 (рис. 18, а) шатун 21 получает движение поперек платформы машины. Если под действием эксцентрика 25 шатун 21 переместится от работающего, то шпилька 8 с верхней головкой соединительного звена 22 повернется вокруг оси 23 по дуге АБ окружности против часовой стрелки, смещая шатун 7 от работающего. Коромысло 6 с валом 4 и рамкой повернутся против часовой стрелки, а рейка продвинет ткани от работающего на длину стежка. Длину стежка регулируют изменением положения оси 23 соединительного звена 22 (см. рис. 17). Для увеличения длины, стежка гайку 30 поворачивают по часовой стрелке. За счёт этого направляющая 29 перемещается по рычагу регулятора стежка в сторону гайки. Одновременно под действием возвратной пружины 11 рычаг 13 регулятора длины стежка будет перемещаться вверх. При перемещении, рычага 13 вверх второе плечо этого рычага относительно шарнира 13а опустится, а тяга 12 через коромысло 19 повернет подпружиненный вал 10 по часовой стрелке. Переднее коромысло 20 этой оси также повернется по часовой стрелке вместе с осью 23 и нижней головкой соединительного звена 22. Соединительное звено (рис. 18, а) будет расположено под углом относительно вертикальной линии. В этом случае длина стежка увеличится.

Рисунок 18. Схема работы механизма двигателя ткани машины 97-А кл. Если рычаг 13 (см. рис. 17) регулятора стежка зафиксировать в середине прорези корпуса машины, то соединительное звено 22 должно быть расположено вертикально. В этом случае продвижения ткани не будет. Следовательно, длина стежка зависит от положения соединительного звена 22. При выполнении закрепки требуется изменение направления продвижения ткани. Для этого работающий нажимает на рукоятку 14 рычага 13. Тяга 12, перемещаясь вверх, повернет подпружиненный вал 10 против часовой стрелки. Ось 23 нижней головки соединительного звена 22 переместится к работающему. Если при таком положении оси 23 (рис. 18, б) и.вращении распределительного вала 18 шатун 21 под действием эксцентрика 25 продвинется поперек платформы от работающего, то соединительное звено 22 повернется вокруг оси 23 против часовой стрелки по дуге А'5' окружности. Шатун 7 переместится к работающему. Рейка в этом случае продвинет ткань к работающему. Произойдет обратный ход ткани. Когда работающий снимет руку с рукоятки рычага регулятора

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 2856; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.140.198.3 (0.013 с.) |

,

,

Иглу 1 устанавливают в игловодителе коротким желобком в сторону носика челнока (вправо) до упора и закрепляют винтом. Для обеспечения правильного взаимодействия иглы с челноком механизм иглы имеет регулировку, допускающую изменение положения игловодителя вверх или вниз в хомутике 4 при ослабленном винте 3.

Иглу 1 устанавливают в игловодителе коротким желобком в сторону носика челнока (вправо) до упора и закрепляют винтом. Для обеспечения правильного взаимодействия иглы с челноком механизм иглы имеет регулировку, допускающую изменение положения игловодителя вверх или вниз в хомутике 4 при ослабленном винте 3.