Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вспомогательный инструмент для станков сверлильно-расточной и фрезерной группСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Служебное назначение вспомогательного инструмента для мно- гоцелевых станков полностью соответствует инструменту токарных станков с ЧПУ. Отличительные особенности такого инструмента [3]: — в связи с тем, что инструмент устанавливается в шпиндель станка, хвостовики обычно имеют форму конуса Морзе; — так как смена и закрепление инструмента выполняется авто- матически, на хвостовике предусмотрены специальные поверхности, предназначенные для захвата инструмента автооператором, а также для удержания инструмента в магазине. Пример комплекта вспомогательного инструмента показан на рис. 3.32. В систему включены оправки насадных фрез 1, 2 (рис. 3.32), предназначенные для крепления торцовых, трехсторонних, цилинд- рических и других фрез. Цанговые патроны 3, 4, 16 (рис. 52) предна- значены для крепления инструмента с цилиндрическим хвостовиком, стандартных сверл, зенкеров, разверток, фрез диаметром 3—20 мм и специальных фрез диаметром 20—50 мм. Нерегулируемые переход- ные втулки 5, 6 (рис. 3.32) предназначены для инструмента с конусом Морзе от 2—5.

16 10 11 12 13 14 15

Рис. 3.32. Состав комплекта вспомогательного инструмента для многоцелевых станков с ЧПУ Системой предусмотрена номенклатура расточных оправок для чистовой и черновой обработок. Включены оправки 9 для чистовой обработки отверстий диаметром 50—180 мм, изготовляемые с наклонными гнездами под резцовые расточные вставки с микрометрическим регули- рованием. В однолезвийных оправках 8 для чернового растачивания отверстий диаметром 50—180 мм преду- смотрено использование стандартных расточных резцов, устанавливаемых в державку. В качестве адаптера в системе используются переход- ные державки, состоящие из корпуса с внутренним цилин- дрическим отверстием и винта для фиксации положения закрепляемого хвостовика 7. В державках закрепляются переходные цилиндрические втулки 10, оправки для на- садных зенкеров и разверток 12, патроны для метчиков 13, расточные оправки 14 и расточные патроны 15 (рис. 3.32). Комплект вспомогательного инструмента фирмы Sandvik Coromant показан на рис. 3.33. В состав комплек- та входят набор хвостовиков, отвечающих требованиям различных стандартов; переходники, предназначенные для увеличения вылета инструмента; набор патронов для кре- пления насадных фрез и концевого инструмента; набор черновых и чистовых расточных оправок, а также конце- вых фрез и сверл, имеющих унифицированные присоеди- нительные поверхности Coromant Capto.

При работе с высокими частотами вращения шпинде- ля (более 10000 об/ мин) одним из основных требований к вспомогательному инструменту являются высокие и ста- бильные усилия закрепления и минимальное биение инст- румента [12]. Им соответствуют оправки с гидропластом, гидромеханическим и термическим зажимами (рис. 3.34). В оправках первого типа давление зажима создает ма- лосжимаемое вещество гидропласт при завинчивании вин- та в корпус.

Рис. 3.33. Состав комплекта вспомогательного инструмента для многоцелевых станков фирмы Sandvik Coromant. При работе с высокими частотами вращения шпинделя (более 10000об/мин) одним из основных требований к вспомогатель- ному инструменту являются высокие и стабильные усилия закрепле- ния и минимальное биение инструмента [12]. Им соответствуют оп- равки с гидропластом, гидромеханическим и термическим зажимами (рис. 3.34). В оправках первого типа давление зажима создает малосжимае- мое вещество гидропласт при завинчивании винта в корпус. Принцип работы гидромеханических оправок схож с предыду- щим, только давление создается не винтом, а специальным насосом. При этом жидкость, находящаяся в корпусе, действует на клиновой механизм, зажимающий инструмент. Последний тип основан на свойстве металлов расширяться при нагревании. Корпус помещается в специальное устройство индукци- онного нагрева, нагревается и в него устанавливается инструмент. После охлаждения посадочный диаметр уменьшается и инструмент закрепляется силами упругости. Данный тип оправок используется только для твердосплавного инструмента, т. к. его коэффициент теп- лового расширения ниже, чем у стали.

Рис. 3.34. Оправки с зажимом инструмента гидропластом и гидравлическим способом

Существует отдельная группа вспомогательного инструмента, предназначенного для расширения технологических возможностей станка и носящего название «специальный вспомогательный инст- румент».

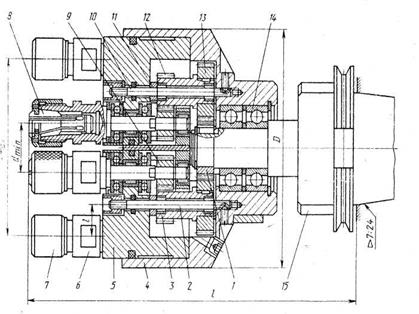

К такому инструменту относятся многошпиндельные, угловые и ускорительные головки, устройства удаления стружки, дозаторы. Автоматически сменяемые многошпиндельные головки имеют, как правило, два, три или четыре шпинделя. Вращение этих шпинде- лей осуществляется с той же частотой, что и вращение шпинделя с сохранением направления вращения. В двухшпиндельной головке (рис. 3.35) центральная шестерня 1, размещенная на хвостовике 15, вращающаяся в подшипниках 14, через блоки колес 13 и 12 передает крутящий момент от шпинделя станка на шестерни 9, размещенные на шпинделях 6 головки. Шпиндели 6 размещены в корпусах 5 с экс- центриситетом относительно осей 2 и 10, расположенных в корпусе 4 головки с межосевым расстоянием, равным 68 мм. При вращении корпусов 5 вокруг осей 10 расстояние между шпинделями 6 головки изменяется от минимального до максимального. Режущий инстру- мент цилиндрическим хвостовиком диаметром до 13 мм закрепля- ется в цангах 8 с помощью гаек 7.

Рис. 3.35. Конструктивное исполнение двухшпиндельной регулируемой головки

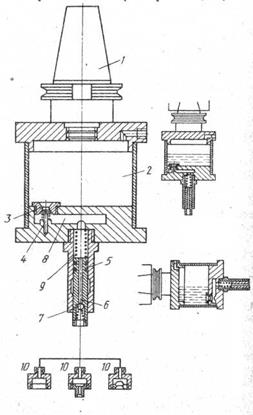

Для сокращения времени, затрачиваемого на базирование и за- крепление заготовок, используются сменные головки, в которых шпиндель головки расположен относительно оси шпинделя станка под углом. На рис. 3.36 представлена конструкция головки с углом α = 45°. На хвостовике 1 размещена коническая шестерня 2, которая находится в зацеплении с шестерней 3, закрепленной с проставкой 4 на шпинделе 5 с конусом Морзе. Достижение произвольного положения оси инструмента относительно оси шпинделя достигается с помощью регулируемых угловых головок, Они выполняются с двумя разъемами, каждый из которых обеспечивает поворот соединяемых частей относительно друг друга на 360°. В результате может быть об- работана любая точка в пределах полусферы. Ускорительные головки (мультипликаторы) предназначены для обработки на станках с ЧПУ конструкци- онных сталей и чугунов нормальной обра-

Рис. 3.37. Ускорительная головка батываемости концевыми твердосплавным и быстрорежущим инструментами диаметром до 12 мм (сверла, центровки, зенкеры, концевые и шпоночные фрезы и т. п.) со скоростями резания, имеющими оптимальные значения. Необходимость в таких головках предопределяется тем, что ряд станков для обработки корпусных деталей имели ограниченную частоту вращения шпинделя, недостаточную для достижения необходимой скорости резания. Пример конструкции ускорительной головки представлен на рис. 3.37. Корпус 1 выполняет роль водила, в котором на осях 9 закреплены сателлиты 7. Корпус 1 неподвижно соединен с хвостовиком 3, устанавливаемым в шпиндель станка. Сателлиты 7 находятся в зацеплении с корончатым колесом 8, которое может

гайки 11 закрепляет цилиндрический хвостовик инструмента 12. На другом конце выходного вала 5 с помощью шайбы 4 закреплен маховик 6, предна- значенный для повышения равномерно- сти вращения инструмента.

После сверления глухого отверстия оставшуюся в нем стружку удаляют с помощью специального устройства-отсоса стружки (рис. 3.38), который подключается к индустриальному пылесосу через специальный разъем 2. Подвод сменного наконечника 6 к детали Рис. 3.38. Конструктивное ис- полнение устройства для удале-

Рис. 3.39. Конструктивное исполнение дозатора для по- дачи масла осуществляется при подаче 4—6 м/мин. После упора в деталь наконечника 6 колено 7 перемещается относительно хвостовика 1 и через трубу 5 перемещает плунжер 4 разъема 2 до срабатывания конечного выключателя 3, который подает команду на прекращение подачи устройства.

составляет 400, 600 и 800 см3, доза масла может регулироваться от 0 до 2 см3. Дозатор (рис. 3.39) имеет хвостовик 1 для установки в шпинделе станка, который соединяется с емкостью 2. Емкость 2 снабжена перепускным клапаном 8, втулкой 3 с запорной иглой 4, который функционирует как в вертикальном, так и в горизонтальном положениях, однако в последнем случае необходима ориентация дозатора по углу вращения шпинделя. Из камеры 8 масло поступает в наконечник 5, в котором находится плунжер 6 с шариковым клапаном 7. При наличии масла в камере 8 дозатор со скоростью 4—6 м/мин прижимается к детали до упора форсункой 10. При этом плунжер 6 перемещается в наконечнике 5, создавая давление в камере 8. Под этим давлением срабатывает шариковый клапан 7, и порция масла выбрасывается в зону предстоящей обработки. Сменные форсунки 10 обеспечивают различную форму впрыска для достижения наилучшего эффекта смазки. После впрыска дозатор отводится от детали и плунжер 6 под действием пружины 9 возвращается в исходное положение, функционируя при этом как поршень насоса. В камере 8 создается разрежение, клапан 4 открывается и камера заполняется маслом. Количество масла определяется величиной хода плунжера 5. При максимальном ходе 15мм обеспечивается подача 2 см3 масла.

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1517; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.26.141 (0.011 с.) |

1 2 3 4 5 6 7 8 9

1 2 3 4 5 6 7 8 9

2

2

быть остановлено путем соединения с позиционирующим блоком. Через солнечное колесо 2 вращение передается на выходной вал 5, который движется с частотой, в пять раз большей частоты вращения шпинделя. На открытом конце выходного вала размещен цанговый патрон с цангой 10, которая с помощью

быть остановлено путем соединения с позиционирующим блоком. Через солнечное колесо 2 вращение передается на выходной вал 5, который движется с частотой, в пять раз большей частоты вращения шпинделя. На открытом конце выходного вала размещен цанговый патрон с цангой 10, которая с помощью Дозатор для подачи масла (рис. 3.38) пригоден как для станков с вертикальным, так и с горизонтальным расположением оси шпинделя. Дозатор позволяет вводить масло в отверстие или в другие зоны, которые требуют сма- зывания, а также в тех случаях, когда СОЖ, находящаяся в системе станка, не пригодна для этих целей. Объем дозатора

Дозатор для подачи масла (рис. 3.38) пригоден как для станков с вертикальным, так и с горизонтальным расположением оси шпинделя. Дозатор позволяет вводить масло в отверстие или в другие зоны, которые требуют сма- зывания, а также в тех случаях, когда СОЖ, находящаяся в системе станка, не пригодна для этих целей. Объем дозатора