Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор положения отливки в форме и плоскости разъемаСодержание книги

Поиск на нашем сайте

Выбор положения отливки в форме и плоскости разъема Выбор разъема формы 1. Число разъемов формы должно быть во всех случаях минимальным. 2. Поверхности разъемов при единичном литье должны быть плоскими. При серийном литье допускаются разъемы фасонного сечения, которые должны иметь наиболее простую геометрическую форму, ограниченную прямыми линиями или линиями, имеющими определенное геометрическое построение. Строгая геометрическая форма линий сечений модельных плит упрощает процесс их изготовления и контроля.

Рис. 2.11. Примеры выполнения разъемов форм при литье.

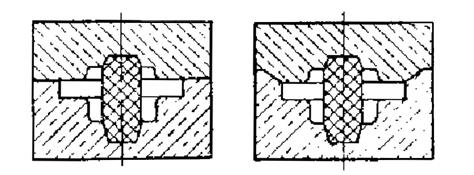

3. Число отъемных частей должно быть минимальным. При серийном и тем более при массовом производстве отъемные части надо заменять стержнями, если нельзя изменить конструкцию отливки

Рис. 2.12. Пример замены отъемных частей на стержни.

4. С точки зрения простоты оформления литниковых систем при формовке выбранное положение отливки в форме должно обеспечить размещение литникового хода (шлакоуловителя) и питателей в плоскости разъема формы; 5. При ручной формовке в случае назначения криволинейной плоскости разъема, а также при использовании машин без поворота верхних полуформ до извлечения модели, болваны желательно располагать в нижней полуформе, так как при этом уменьшаются усилия, стремящиеся их разрушить при извлечении моделей из формы.

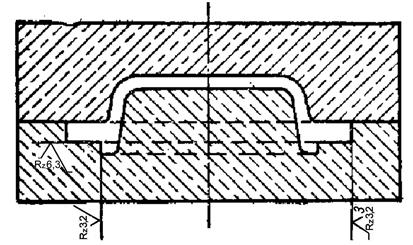

Рис. 2.13. Пример расположения болвана в нижней полуформе.

6. Базовые поверхности отливок должны быть расположены в одной полуформе с обрабатываемыми и ответственными соосными поверхностями, а также фланцами и приливами связанными с базовыми жесткими размерами.

Рис. 2.14. Пример расположения базовых поверхностей.

Если такое расположение невозможно, ответственные поверхности должны занимать в форме строго определенное положение по отношению к базовым, что достигается применением специальной оснастки и средств контроля. 7. Разъем должен быть таким, чтобы основные или все стержни устанавливались в нижней полуформе. При этом должно быть обеспечено максимальное удобство сборки формы

Рис. 2.15. Пример выбора плоскости разъема, позволяющей удобно располагать стержни в форме.

8. Для обеспечения наибольшей точности отливки надо стремиться располагать отливку в одной полуформе. Это обязательно для отливок, формируемых в почве или в неспаренных опоках. С этой же целью фиксацию стержней следует производить в той части формы, в которой оформляются все или большинство наружных поверхностей отливки

Рис. 2.16. Пример расположения отливки в одной полуформе с целью повышения точности ее изготовления.

9. Разъем должен обеспечить наименьшее количество заливов и брака по перекосам, поэтому надо стремиться к минимальной протяженности литейных швов по поверхности отливки. При неизбежности заливов обработка их не должна вызывать затруднений. Наличие литейных швов на базовых поверхностях недопустимо

Рис. 2.17. Пример расположения с целью уменьшения количества заливов.

10. Для получения равномерной толщины стенок отливки необходимо совпадение линий разъема формы и стержневого ящика.

Рис. 2.18. Пример совмещения линии разъема формы и стержневого ящика.

12. Разъем формы должен обеспечить удобный - вывод газов из всех стержней, болванов и углубленных (при почвенной формовке) участков формы

Рис. 2.19. Пример выбора плоскости разъема с учетом выхода газов.

13. Выбранные разъемы должны обеспечить удобство отделки, окраски и просушивания формы, а также возможность контроля установки стержней

Рис. 2.20. Пример назначения разъема формы с учетом удобства отделки и контроля сборки.

Важным является определение оптимального числа отливок в форме. В условиях единичного и мелкосерийного производства отливок в песчаных формах желательно в форме размещать одну отливку. Для повышения металлоемкости формы практикуется размещение в ней нескольких различных по конфигурации и размерам отливок. При крупносерийном и массовом изготовлении песчаных форм на машинах, а также при использовании специальных способов литья необходимо стремиться к максимальной металлоемкости формы (рационально располагать модели на плите, применять стопочные литейные формы, разделительные стержни и т. д.). На металлоемкость форм влияют правильный выбор и рациональное размещение элементов питания отливки.

Выполняемых стержнями При определении участков поверхности отливки, выполняемых стержнями, нужно руководствоваться следующими правилами: [6]: 1. Количество стержней должно быть минимальным. Стержни следует заменять болванами, если при этом не увеличится припуск на обработку, а также заменять несколько отдельных стержней одним общим. В единичном производстве с целью замены стержней болванами надо применять парные модельные плиты по типу машинной формовки.

Рис. 2.24. Пример замены стержней болванами.

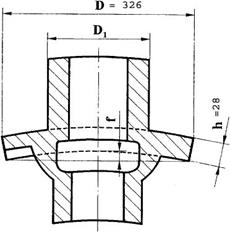

2. Обеспечивать минимальные затраты на изготовление стержневых ящиков. 3. Обеспечивать удобную установку и фиксацию стержней и контроль всех размеров полостей в форме. 4. Учитывать конфигурацию и габаритные размеры отливки, определяющие расход смесей на изготовление стержней. Повышенная прочность смесей в сухом состояния позволяет изготовлять пустотелые стержни вместо сплошных. При этом улучшается их газопроницаемость, сокращаются продолжительность сушки и расход смеси. Высокую чистоту, поверхности обеспечивают пустотелые оболочковые, стержни из смесей на основе кварцевых или цирконовых песков и пульвербакелита в качестве связующего материала. 5. Если отливка имеет две полости, соединенные каналом эти полости надо оформлять двумя стержнями. При использовании одного сложного стержня обычно происходит его поломка в месте тонкой перемычки. 6. Газоотводные каналы стержней должны иметь выходы в верхних знаках или образовывать общую вентиляционную систему с другими стержнями, знаки которых соприкасаются с формой. Газоотводные каналы должны быть размещены так, чтобы исключалось попадание в них жидкого металла. 7. Ящик и соответственно поверхность стержня со стороны набивки должны быть максимально большими для удобства работы. 8. Разъем ящика и опорная поверхность стержня при сушке должны быть, по возможности, плоскими (особенно при единичном производстве, что обеспечивает удобство его установки на сушильную плиту); В массовом производстве выполнение этого условия не обязательно, так как применяют специальные сушильные плиты. Создание сложных не плоскостных разъемов при отсутствии сушильных плит допускается в случае использования химически твердеющих смесей. 9. Стержень должен быть достаточно прочен в сыром состоянии, при этом опорные поверхности стержней должны быть достаточными, чтобы исключить деформацию стержня под действием силы тяжести. 10. Следует стремиться, чтобы стержень был более простым по конфигурации и соответственно стержневой ящик имел минимальное количество отъемных частей и вкладышей. В особенности следует избегать вкладышей, применяемых «в осадку». 11. Желательно избегать тонких высоких выступов на массивных стержнях. Такие выступающие части лучше изготовлять отдельно и вклеивать в массивную часть, так как поломка тонкого выступа влечет за собой забраковку всего стержня. 12. Стержень должен иметь небольшую высоту для предотвращения его осадки во время транспортировки и сушки; 13. При делении стержня на несколько частей необходимо, чтобы плоскость сечения проходила в местах, определенных чертежными размерами, а каждый из стержней должен оформлять участок поверхности отливки с вполне определенной геометрической формой без образования на отливке ломаной поверхности на стыках стержней. Если невозможно использовать нижние знаки в качестве опорных элементов, следует предусмотреть боковые знаки, которые обеспечили бы установку стержня в сушило на боковые опоры или же позволили использовать арматуру, выступающую из знаковых частей. Необходимо избегать кантовки стержня; после извлечения из ящика он должен укладываться на сушильную плиту в таком положении, в каком его ставят в форму. В этом положений стержень удобно красить и транспортировать Стержни устанавливают в форму при ее сборке в определенной последовательности согласно номеру стержня. При изготовлении тонкостенных сложных отливок (например блока цилиндров автомобиля) для обеспечения точной сборки, а также для ее ускорения стержни предварительно собирают в блоки с помощью шаблонов и кондукторов и в собранном виде устанавливают в форму. В зависимости от положения стержня в форме стержневые знаки подразделяют на горизонтальные и вертикальные. Основное назначение знаков - обеспечить надежность и точность фиксирования стержня в форме. Точность и надежность фиксирования стержня зависят от двух конструктивных параметров знака: формы и размеров. От формы нижнего знака зависит возможность установки стержня в полуформу в определенном положении, а от величины знака и соответствия его размеров размерам знакового гнезда формы - точность и надежность фиксирования стержня в определенном положении. Степень коробления Степень коробления (СК) определяется по таблице 4.2. (ГОСТ Р 53464-2009 таблица Б.1) Степень коробления зависит от вида литья (однократные или многократные формы) и от наличия или отсутствия термической обработки отливки. Степень коробления находится путем определения отношения наименьшего размера элемента отливки к наибольшему размеру - (толщины или высоты к длине элемента отливки). При определении степени коробления фланца за высоту принимается толщина h=28 мм, за длину диаметр D=326 мм, h/D=0,083. При определении степени коробления цилиндра за высоту принимается диаметр d=136 мм, за длину L=230 мм, d/L=0,59. Для отношения h/D=0,083 (фланец) с учетом разовой формы и термообработки отливки попадаем в интервал 6-9, в соответствии с примечанием принимаем СК 8. Таблица 4.1. Определение класса размерной точности отливки

Рис. 4.1. Схема коробления фланца отливки

Рис. 4.2. Схема коробления цилиндра отливки

Для отношения d/L=0,59 с учетом разовой формы и термообработки отливки попадаем в интервал 4-7, в соответствии с примечанием принимаем СК 6. Степень коробления отливки в целом принимается по наибольшему значению степени коробления элемента отливки, т.е. СК 8. таблица 4.2 Степень коробления элемента отливки

Примечание: - 1. Меньшие значения из диапазонов степеней коробления относятся к простым отливкам из легких сплавов; большие значения - к сложным отливкам из черных сплавов. - 2. Степень коробления отливки указывается на чертеже, следует принимать по ее элементу с наибольшей степенью коробления.

Класс точности массы (КМ)

Масса является обобщенной характеристикой качества технологического процесса изготовления отливок, а ее отклонения являются показателем отклонений размеров и плотности металла в отливках. Погрешности объема определяются отклонениями от норм линейных размеров, формы, расположения, шероховатости и неровности поверхностей. Погрешности плотности определяются типом сплава (отклонения по химическому составу) газонасыщенностью, характером кристаллизации, условиями питания и т.п. Класс точности масс определяется по таблице 4.6. (ГОСТ Р 53464-2009 таблица Д.1) Таблица 4.6 Классы точности массы отливок

4.6. Допуск смещения (Тсм) Допуск смещения элемента отливки устанавливается по таблице 4.1 (ГОСТ Р 53464-2009 таблица 1) по плоскости разъема в диаметральном выражении – равен разности предельных отклонений положений частей элемента отливки, формируемых в разных полуформах от номинального положения (рис. 4.5). Допуск смешения отливки по плоскости разъема в диаметральном выражении устанавливают на уровне класса размерной точности отливки по номинальному размеру наиболее тонкой из стенок отливки, выходящих на разъем или пересекающего его. Наиболее характерным отклонением расположения в отливках является смещение по плоскости разъема. Тсм=Dmax-Dmin

Рис. 4.5. Смещение по плоскости разъема отливки.

Таблица 4.7.

Допуски линейных размеров отливок (на сторону), мм (ГОСТ Р 53464-2009 таблица 1)

Допуски отливки Допуски линейных размеров Определение допуска линейных размеров осуществляется по таблице 4.7 (ГОСТ Р 53464-2009 таблица 1). Допуск зависит от номинального размера и класса размерной точности, установленного для данной поверхности. Допуск линейных размеров отливок, изменяемых и неизменяемых обработкой, должны соответствовать величинам, указанным в таблице 4.7 (ГОСТ Р 53464-2009 таблица 1). Допуски размеров элементов отливки устанавливают по классу размерной точности отливки при соответствующем виде размера. Для наклонных, конических и фасонных поверхностей, заданных координатами от одной базы или поверхности, допускается устанавливать допуски на номинальное значение наибольшего из размеров. Допуски угловых размеров в пересчете на линейные не должны превышать значений, установленных табл. 4.7 (ГОСТ Р 53464-2009 таблица 1) для линейных размеров соответствующих классов точности. Допуски размеров, установленные табл. 4.7 (ГОСТ Р 53464-2009 таблица 1), не учитывают допуски формы и расположения поверхностей отливок, кроме допусков круглости, соосности, симметричности, пересечения осей, позиционных и допусков от перекоса стержня, которые устанавливаются в случае необходимости отдельно. Допуски размеров отливок от предварительно обработанной поверхности до литой поверхности должны соответствовать табл. 4.7 (ГОСТ Р 53464-2009 таблица 1). Классы их точности и обозначения на чертежах устанавливаются отраслевыми нормативно-техническими документами. Под номинальным размером понимают при назначении допусков: параллельности, перпендикулярности, наклона — номинальную длину нормируемого участка или всей рассматриваемой поверхности, торцового или полного торцового биения — заданный или больший диаметр торцовой поверхности; радиального биения и полного радиального биения — диаметр рассматриваемой поверхности; соосности, симметричности, пересечения осей — диаметр рассматриваемой поверхности вращения или номинальный размер между поверхностями, образующими рассматриваемый симметричный элемент. Таблица 6.2 Общий припуск Общий припуск—суммарный припуск на все переходы обработки, соответствующий серединам полей допусков детали и отливки. Общий припуск назначают в соответствии с табл. 11 (см. приложение) (табл.6 ГОСТа) для устранения погрешностей размеров, формы и расположения, неровностей и дефектов обрабатываемой поверхности, формирующихся при изготовлении отливки и последовательных переходах при обработке, в целях повышения точности обрабатываемого элемента отливки. При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей отливки общие припуски устанавливают согласно по допускам размеров отливки от обрабатываемой поверхности до базы обрабатываемой поверхности. Общие припуски назначают по полным значениям общих допусков во всех случаях, кроме следующих случаев: - Общие припуски на поверхности вращения и противоположные поверхности, используемые в качестве взаимных баз при их обработке, назначают по половинным значениям общих допусков отливки на соответствующие диаметры или расстояния между противоположными поверхностями отливки. - При индивидуальной обработке отливок с установкой их и с выверкой обрабатываемой поверхности относительно номинальной поверхности припуски назначают по половинным значениям допуска формы и расположения обрабатываемой поверхности при односторонних отклонениях формы и расположения поверхности относительно номинальной, и полному допуску формы к расположения при двусторонних отклонениях формы и расположения обрабатываемой поверхности относительно номинальной поверхности отливки. Определются четыре значения припуска (табл.11 (табл.6 ГОСТа)) по величинам общего допуска (Тобщ) и рядам припусков (РП) для следующих видов механической обработки: черновая, получистовая, чистовая и тонкая, которые различаются по обеспечиваемым параметрам точности и шероховатости обработанной поверхности. Количество технологических переходов, необходимых для выполнения каждого вида обработки, зависит от условий обработки и конкретных особенностей отливки и обрабатываемой поверхности. Уточнение вида механической обработки производится по данным табл. 7.3, 7.4 (ГОСТ Р 53464-2009 таблица 7,8) с учетом требований к детали. Таблица 7.3

Таблица 7.4.

При ненормированных требованиях к точности формы и расположения обрабатываемых поверхностей отливки общие припуски устанавливают согласно п.п. 10.2, 10.2.1, 10.2.2 по допускам размеров отливки от обрабатываемой поверхности до базы обрабатываемой поверхности. В таблице Ж.1 приведены общие припуски для отливок обрабатываемых при среднем уровне точности обработки В зависимости от технического уровня технологии механообработки следует назначать увеличенные или уменьшенные значения припусков. Для отливок мелкосерийного и единичного производства допускается назначать увеличенные значения припусков, соответствующие интервалам общих допусков, расположенным в табл. 6 соответственно на 1 и 2 строки ниже интервала действительного допуска. Значения припусков, приведенных в табл. (ГОСТ Р 53464-2009 таблица 6), являются предельными для установленных норм точности отливки. Допускается по согласованию потребителя и изготовителя, назначать уменьшенные значения припусков по сравнению с приведенными в табл. 11 (ГОСТ Р 53464-2009 таблица 6) значениями. При необходимости назначать на отдельные поверхности отливки увеличенные значения припусков следует уточнить соответствующие нормы точности обрабатываемой поверхности: степень точности поверхности класс точности размера от базы или степень коробления поверхности. В отдельных специальных случаях технологического процесса обработки отливок (многостадийной обработки с промежуточной термообработкой или промежуточной сборкой заготовок) допускается назначать увеличенные общие припуски по сравнению с припусками приведенными в таблице 11. Соответствующий регламент устанавливается в отраслевой нормативно-технической документации. Допускается в отраслевой нормативно-технической документации для отдельных групп отливок устанавливать упрощенные способы назначения припусков на обработку при условии, что их значения не будут превышать соответствующих значений припусков, установленных настоящим стандартом. Припуски обозначают на чертежах в соответствии с ГОСТ 2.423 [ 18 ]. Припуски на обработку и технологические напуски обозначают на чертежах раздельно. Технологические напуски устанавливает изготовитель и указывает в чертежах отливки для детали с указанием размеров отливки. Технологический напуск — местное или неравномерное увеличение тела отливки по сравнению с чертежом литой детали с нормативными припусками на обработку, вызванное особенностями литейной технологии. К технологическим напускам относятся: пополнения, обеспечивающие направленную кристаллизацию отливки; пополнения, сглаживающие местные углубления и выступы; пополнения я стяжки, компенсирующие искажение конфигурации отливки под влиянием напряжении, возникающих при охлаждении; непроливаемые отверстия: усадочные ребра: формовочные уклоны. На чертеже отливки (или чертеже детали с нанесенными номинальными размерами отливки) следует указывать измерительные базы (базы разметки) и базы первоначальной обработки поверхностей. Номинальный размер отливки равен номинальному размеру детали для необрабатываемых поверхностей, сумме среднего размера детали и общего допуска на механическую обработку - для обрабатываемых поверхностей. При определении номинальных размеров отливок учитывают технологические напуски.

ДОПУСКИ МАССЫ ОТЛИВОК Методика определения номинальной массы устанавливается в отраслевой научно-технической документации. Допуски массы отливок должны соответствовать величинам, указанным в табл. 8.1 (ГОСТ Р 53464-2009 таблица 4). Установлено симметричное расположение поля допуска массы относительно номинальной массы. В технических требованиях чертежа отливки или детали с нанесенными размерами отливки должны быть указаны в нижеприведенном порядке значения номинальных масс детали, припусков на обработку, технологических напусков и массы отливки Номинальную массу отливки следует приравнивать массе отливки с номинальными размерами. Пример обозначения номинальных масс. разных для детали,—20.35 кг, для припусков на обработку—3,15 кг, для технологических напусков— 1.35 кг. для отливки—24.85 кг: Масса 20.35—3.15—1.35—24.66 ГОСТ Р 53464-2009 Для необрабатываемых отливок или при отсутствии технологических напусков соответствующие величины обозначают "0". Таблица 8.1

Примечание. Допуски массы отливок приведены в % от номинальной массы отливок. Например: Масса 20.35—0—1.35—-20.70 ГОСТ 26645— 85 или Масса 20.35— 0— 0— 20.35 ГОСТ Р 53464-2009 В технических требованиях чертежа литой детали указывают только массу детали.

КОНТРОЛЬ ТОЧНОСТИ ОТЛИВОК Виды (сплошной, выборочный и т. п.) и методы контроля, точностные параметры, проверяемые (сдаточные размеры и номенклатуру контролируемых допусков и припусков отливок устанавливают в отраслевой научно-технической документации или в чертеже отливки либо на чертеже детали с нанесенными размерами отливки. Контролируемые размеры рекомендуется указывать от баз. В чертеже отливки или детали с нанесенными размера

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-14; просмотров: 2680; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.200.151 (0.01 с.) |