Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Измерения суммарных отклонений формы и расположения поверхностей детали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Название "суммарные" такие отклонения получили потому, что их влияние на эксплуатационные свойства деталей обусловлено одновременно отклонениями и формы, и расположения. На радиальное биение оказывают влияние отклонение от круглости профиля рассматриваемого сечения и отклонение его центра относительно базовой оси, на торцовое биение влияют отклонение от плоскостности рассматриваемой поверхности и отклонение от ее перпендикулярности относительно базовой оси. Суммарным отклонением формы и расположения называют отклонение, являющееся результатом совместного проявления отклонения формы и отклонения расположения рассматриваемой поверхности или профиля относительно заданных баз. Стандартом установлено семь видов суммарных отклонений: радиальное биение, торцовое биение; биение в заданном направлении; полное радиальное биение; полное торцовое биение; отклонение формы заданного профиля; отклонение формы заданной поверхности. Радиальное биение - разность Д наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения до базовой оси в сечении плоскостью, перпендикулярной базовой оси. Торцовое биение - разность Д наибольшего и наименьшего расстояний от точек реального профиля торцовой поверхности до плоскости, перпендикулярной базовой оси. Биение в заданном направлении - разность Д наибольшего и наименьшего расстояний от точек реального профиля поверхности вращения в сечении рассматриваемой поверхности конусом, ос которого совпадает с базовой осью, а образующая имеет задано направление до вершины этого конуса. Полное радиальное биение - разность Д наибольшего и наименьшего расстояний от всех точек реальной поверхности в пределах нормируемого участка до базовой оси. Полное торцовое биение - разность Д наибольшего и наименьшего расстояний от точек всей торцовой поверхности до плоскости перпендикулярной базовой оси. Отклонение формы заданного профиля - наибольшее отклонение Д точек реального профиля от номинального профиля, определяемое по нормали к номинальному профилю в пределах нормируемого участка. Отклонение формы заданной поверхности - наибольшее отклонение Д точек реальной поверхности от номинальной, определяемое по нормали к номинальной поверхности в пределах нормируемого участка.

20. Калибры, виды и значения. Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и про дельные. Нормальный калибр - однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят, например, по зазорам между поверхностями детали и калибра либо по «плотности» возникающего сопряжения между контролируемой деталью и нормальным калибром. Предельные калибры - мера или комплект мер, обеспечивающие контроль геометрических параметров деталей по наибольшему и наименьшему предельным значениям. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. По назначению калибры делятся на рабочие и контрольные. Рабочие калибры предназначены для контроля деталей в процессе их изготовления и приемки. Такими калибрами на предприятиях пользуются рабочие и контролеры отделов технического контроля (ОТК). Контрольные калибры используют для контроля жестких рабочих предельных калибров-скоб или для настройки регулируемых рабочих калибров. Комплект рабочих предельных калибров для контроля Гладких цилиндрических поверхностей деталей включает: проходной калибр (ПР), номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия; - непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

21. Шероховатость поверхности: параметры и характнристики.

Параметры шероховатости оценивают с использованием системы координат, одной из осей которой является средняя линия профиля m

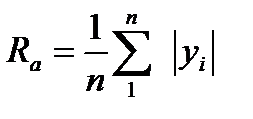

Средней линией профиля m называется базовая линия, имеющая форму номинального профиля поверхности и делящая действительный профиль так, что в пределах базовой длины сумма квадратов расстояний y1...yn точек профиля до этой линии минимальна. На профилограмме, представляющей реальный профиль, средняя линия профиля проходит таким образом, что площади между контуром профиля и линией m, расположенные выше и ниже средней линии в пределах длины l, равны между собой. Выбор базовой длины приходится увязывать со значениями параметров шероховатости оцениваемого профиля. Недостаточная длина не обеспечит представительности оценки параметров, а слишком большая – приведет к искажению оценки параметров из-за влияния макрогеометрии. Наибольшая высота неровностей профиля (Rmax) определяется расстоянием между линией выступов профиля и линией его впадин в пределах базовой длины: Rmax = yрmax + yvmax, где yрmax – высота наибольшего выступа профиля; yvmax – глубина наибольшей впадины профиля. Линия выступов профиля – линия, эквидистантная его средней линии, проходящая через высшую точку профиля в пределах базовой длины. Линия впадин профиля строится аналогично, но проходит через самую низко расположенную точку профиля. Высоту неровностей профиля по 10 точкам (Rz) определяют как среднее арифметическое суммы абсолютных значений высот 5 наибольших выступов профиля и глубин 5 наибольших впадин профиля (от средней линии) в пределах базовой длины.

где Hi min и Hi max – соответственно высота i-того выступа и глубина i-той впадины профиля на базовой длине (по десяти наиболее удаленным точкам профиля)

где l – базовая длина, на которой оценивается значение параметров шероховатости; n – число выбранных точек профиля на базовой длине. Или, более строго,

где l – базовая длина, на которой оценивается значение параметров шероховатости. Средний шаг неровностей профиля (Sm) определяется как среднее значение шагов неровностей профиля (по средней линии) в пределах базовой длины:

где Smi – i -тый шаг неровностей – отрезок средней линии профиля, который отсекают два одноименных (левых или правых) участка профиля; n – число шагов профиля на базовой длине. Относительная опорная длина профиля (tр) представляет собой отношение опорной длины профиля к базовой длине:

где Σ bi – опорная длина профиля – суммарная длина отрезков профиля; bi – длина i -того отрезка, отсекаемого на заданном уровне сечения профиля р в материале профиля линией, эквидистантной средней линии m; р – уровень сечения профиля – расстояние от линии выступов до линии, пересекающей профиль эквидистантно средней линии профиля. 22.Обозначение шероховатости поверхности. Способы нормирования числовых значений параметров шероховатости. Контроль параметров шероховатости.

Рисунок 9.2 – Структуры обозначения шероховатости поверхностей: а – до внесения изменения; б – после изменения №3 Таблица 9.9 – Условные знаки для обозначения шероховатости поверхностей

Рисунок 9.3 – Примеры обозначения шероховатости поверхностей: а – всей поверхности, б – участка поверхности, в – ряда поверхностей с одинаковой шероховатостью Контроль параметров шероховатости поверхностей Контроль параметров шероховатости поверхностей молено производить органолептическим и инструментальным методами. Органолептический контроль осуществляется с помощью образов шероховатости поверхностей (образцов сравнения) или с помощью образцовых деталей. Профиллограф - контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности (записи профилограммы поверхности). Профилометр - контактный щуповой прибор, предназначенный для определения числовых значений параметров шероховатости поверхности. Профилограф-профилометр - контактный щуповой прибор, предназначенный для регистрации координат точек профиля измеряемой поверхности и определения числовых значений параметров шероховатости поверхности.

23.Нормирование точности подшипников качения. Обозначение подшипников качения.

Подшипники качения - это наиболее распространенные стандартные изделия (сборочные единицы) множества конструкций и модификаций, которые встраиваются в более сложные изделия (редукторы, коробки подач и скоростей, шпиндели металлорежущих станков и др.). Подшипники качения классифицируют по конструктивным разновидностям в зависимости от вида тел качения, направления воспринимаемой нагрузки, точности вращения колец и другим признакам. По направлению действия воспринимаемой нагрузки различают подшипники: 1) радиальные, которые воспринимают нагрузку, действующую перпендикулярно оси вращения подшипника; 2) упорные, которые воспринимают осевую нагрузку; радиально-упорные, которые воспринимают оба вида нагрузки. По форме тел качения различают шариковые и роликовые подшипники, причем ролики могут быть цилиндрические, конические и бочкообразные. Стандарты также устанавливают серии подшипником (сверхлегкая, особо легкая, легкая, легкая широкая, средняя, средняя широкая, тяжелая серии). Подшипники различных серий отличаются друг от друга размерами, предельным числом оборотов в минуту, статической и динамической грузоподъемностью и другими параметрами. В условное обозначение подшипника входят кодовые обозначения серии, типа, конструктивных особенностей, диаметра присоединительного отверстия подшипника а также класса точности и категории. Полное обозначение стандартного под шипника включает, в основном, девять позиций, в которых, считая справа налево, закодированы: - диаметр присоединительного отверстия подшипника (позиции первая и вторая); - серия подшипника по диаметру (третья позиция); - тип подшипника (четвертая позиция); - конструктивные особенности (пятая и шестая позиции); - серия подшипника по ширине (седьмая позиция). Восьмая и девятая позиции в обозначении отделяются от седьмой знаком тире и несут следующую информацию: - класс точности подшипника (восьмая позиция); - категория подшипника (девятая позиция). Диаметр присоединительного отверстия подшипника (при размерах от 20 мм до 495 мм) обозначается числом, которое представляет собой частное от деления диаметра в миллиме трах на 5. При размерах до 20 мм используют иную кодировку. Дли подшипников с диаметром отверстия до 9 мм последняя цифра указывает фактический внутренний диаметр в миллиметрах. В этом случае на третьем месте справа в обозначении стоит «0». 24.Посадки подшипников качения. Требования к точности поверхности деталей сопрягаемых с подшипниками качения. При местном нагружении кольцо воспринимает постоянную по направлению радиальную силу ограниченным участком окружности дорожки качения и передает ее соответствующему участку посадочной поверхности вала или корпуса. Такой вид нагружения имеет место, например, когда неподвижное кольцо нагружено постоянной по направлению радиальной силой (кольца подшипниковых опор валов в редукторе и т.п.).

При циркуляционном нагружении кольцо воспринимает радиальную силу последовательно всеми элементарными участками окружности дорожки качения и соответственно передает ее всей посадочной поверхности вала или корпуса. Такое нагружение возникает, когда кольцо вращается относительно неподвижной нагружающей силы (например, внутреннее кольцо подшипника на вращающемся валу редуктора) или вращается сила, а кольцо неподвижно (например, внутреннее кольцо подшипника неподвижного солнечного колеса дифференциальной зубчатой передачи). При колебательном нагружении на неподвижное кольцо одновременно действуют две радиальные силы (одна постоянна по направлению, а другая, меньшая по значению, вращается). Равнодействующая нагрузка не совершает полного оборота, а колеблется между точками некоторой дуги окружности. Посадки следует выбирать так, чтобы по возможности исключить проскальзывания колец по сопрягаемой поверхности вала или отверстия в корпусе. Для этого циркуляционно или колебательно нагруженное кольцо подшипника обычно монтируют с натягом. Наличие зазора между циркуляционно нагруженным кольцом и посадочной поверхностью детали может привести к его проворачиванию с проскальзыванием поверхностей, следовательно, к развальцовыванию и истиранию металла деталей в сопряжении, что недопустимо. 25.Нормальные углы и конусности. С целью разумного ограничения номенклатуры углов первой группы, к которой относятся конструктивные наклонные поверхности с произвольными уклонами, скосы, фаски и др. ГОСТ 8908–81 устанавливает три ряда нормальных углов, причем каждый последующий ряд не поглощает предыдущие. В соответствии с принципом предпочтительности первый ряд имеет приоритет перед вторым, второй перед третьим. 26.Система допусков углов призматических элементов и конусов Стандартом установлены 17 степеней точности допусков углов АТ, обозначаемых числами в порядке убывания точности: 1, 2,..., 17. При обозначении допуска угла заданной точности к обозначению допуска угла АТ добавляют номер соответствующей степени точности: АТ1, АТ2,..., АТ17. Область применения каждой из 17 степеней определяется функциональными требованиями к точности угловых размеров. Так степени точности от 5 и выше используются при назначении допусков угловых концевых мер. Степени точности 5 и 6 применяются для сопрягаемых конусов особо высокой точности, например, точных опор скольжения, конических элементов герметичных соединений, посадочных элементов сменных измерительных наконечников приборов. Степени 7, 8 используются для таких деталей высокой точности, которые требуют хорошего центрирования (конические центрирующие поверхности валов и осей, а также сопрягаемые с ними ступицы зубчатых колес и конусных муфт) при высокой точности соединений. Степени 9...12 применяются в деталях нормальной точности, таких как направляющие планки, фиксаторы, конические элементы валов, втулок и др. Степени 13...15 предназначены для деталей пониженной точности, которые используются в стопорных устройствах и т.п.; Степени 16 и 17 используют для назначения допусков несопрягаемых угловых размеров. Чаще других используют три варианта расположения допусков на угол: «внутри угла», «снаружи угла» и симметрично относительно нулевой линии (условные обозначения –АТ, +АТ и ±АТ/2). Типовые варианты расположения полей допусков углов для призматических деталей относительно номинального размера угла показаны на рисунке 11.1. Разрешаются и иные виды расположения полей допусков углов (одностороннее с двумя положительными или отрицательными отклонениями, асиметричное с отклонениями разных знаков). Поля допусков углов конусов также могут располагаться любым выбранным образом. Допуски углов призматических элементов детали устанавливают в зависимости от номинальной длины меньшей стороны угла L1 (см. рисунок).

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 656; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.224.116 (0.014 с.) |

,

,