Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Зависимый и независимый допуски формы и расположения.Содержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Зависимый и независимый допуски формы и расположения. Допуски расположения или формы, устанавливаемые для валов или отверстий, могут быть зависимыми и независимыми. Зависимым называется допуск формы или расположения, минимальное значение которого указывается в чертежах или технических требованиях и которое допускается превышать на величину, соответствующую отклонению действительного размера детали от проходного предела (наибольшего предельного размера вала или наименьшего предельного размера отверстия): Tзав=Tmin + Tдоп, где Tmin — минимальная часть допуска, связанная при расчете с допустимым зазором; Тдоп - дополнительная часть допуска, зависящая от действительных размеров рассматриваемых поверхностей. Зависимые допуски расположения устанавливаются для деталей, которые сопрягаются с контрдеталями одновременно по двум и более поверхностям и для которых требования взаимозаменяемости сводятся к обеспечению собираемости, то есть возможности соединения деталей по всем сопрягаемым поверхностям. Зависимые допуски связаны с зазорами между сопрягаемыми поверхностями, и предельные отклонения их должны быть в соответствии с наименьшим предельным размером охватывающей поверхности (отверстий) и наибольшим предельным размером охватываемой поверхности (валов). Зависимые допуски обычно контролируют комплексными калибрами, являющимися прототипами сопрягаемых деталей. Эти калибры всегда проходные, что гарантирует беспригоночную сборку изделий. Пример. На рис. 34 показана деталь с отверстиями разных размеров Æ20+0.1 и Æ30+0.2 с допуском на соосность Tmin = 0,1 мм. Дополнительная часть допуска определится по выражению Tдоп = D1дейст - Dlmin + D2min, - D2min При наибольших значениях действительных размеров отверстий T доп max = 30,2 - 30 + + 20,1 - 20 = 0,3. При этом Тзав m ах = 0.1 + 0,3 = 0,4. Независимым называют допуск расположения (формы), числовое значение которого постоянно для всей совокупности деталей, изготовляемых по данному чертежу, и не зависит от действительных размеров рассматриваемых поверхностей. Например, когда необходимо выдержать соосность посадочных гнезд под подшипники качения, ограничить колебание межосевых расстояний в корпусах редукторов и т. п., следует контролировать собственно расположение осей поверхностей.

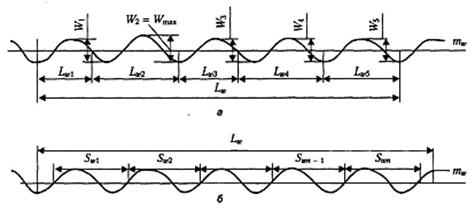

Числовые значения допусков формы и расположения поверхностей. Согласно ГОСТ 24643-81 для каждого вида допуска формы и расположения поверхностей установлено 16 степеней точности. Числовые значения допусков от одной степени к другой изменяются с коэффициентом возрастания 1,6. В зависимости от соотношения между допуском размера и допусками формы или расположения устанавливают следующие уровни относительной геометрической точности: А — нормальная относительная геометрическая точность (допуски формы или расположения составляют примерно 60% допуска размера); В — повышенная относительная геометрическая точность (допуски формы или расположения составляют примерно 40% допуска размера); С — высокая относительная геометрическая точность (допуски формы или расположения составляют примерно 25% допуска размера). Допуски формы цилиндрических поверхностей, соответствующие уровням А, В и С, составляют примерно 30, 20 и 12% допуска размера, так как допуск формы ограничивает отклонение радиуса, а допуск размера — отклонение диаметра поверхности. Допуски формы и расположения можно ограничивать полем допуска размера. Эти допуски указывают только тогда, когда по функциональным или технологическим причинам они должны быть меньше допусков размера или неуказанных допусков по ГОСТ 25670-83. Волнистость поверхности Под волнистостью поверхности понимают совокупность периодически повторяющихся неровностей, у которых расстояния между смежными возвышенностями или впадинами превышают базовую длину /. Волнистость занимает промежуточное положение между отклонениями формы и шероховатостью поверхности. Условно границу между различными порядками отклонений поверхности можно установить по значению отношения шага Sw к высоте неровностей Wz. При (Sw/Wz) < 40 отклонения относят к шероховатости поверхности, при 1000 > (Sw/Wz) > 40 — к волнистости, при (Sw/Wz) > 1000 — к отклонениям формы.

Рис 37. Схема для определения высоты (а) и шага (б) волнистости.

Параметры волнистости установлены рекомендацией СЭВ (PC 3951-73). Наибольшая высота волнистости Wmax — расстояние между наивысшей и наинизшей точками измеренного профиля в пределах длины L,,,, измеренное на одной полной волне.

Контакт зубьев в передаче. Для повышения износостойкости и долговечности зубчатых передач необходимо, чтобы полнота контакта сопряженных боковых поверхностей зубьев колес была наибольшей. При неполном и неравномерном прилегании зубьев уменьшается несущая площадь поверхности их контакта, неравномерно распределяются контактные напряжения и смазочный материал, что приводит к интенсивному изнашиванию зубьев. Для обеспечения необходимой полноты контакта зубьев в передаче установлены наименьшие размеры суммарного пятна контакта. Мгновенное пятно контакта, определяемое после поворота колеса собранной передачи на полный оборот при легком торможении. На полноту контакта колес влияют погрешности формы зубьев и погрешности их взаимного расположения в передаче. Отклонением осевых шагов по нормали FPxnr называют разность между действительным осевым расстоянием зубьев и суммой соответствующего числа номинальных осевых шагов, умноженную на синус угла наклона делительной линии зуба (bр, то есть FPxnr = FPxr sin b (рис. 59, а). Под действительным осевым расстоянием зубьев понимают расстояние между одноименными линиями зубьев косозубого зубчатого колеса по прямой, параллельной рабочей оси. Расстояние между одноименными линиями соседних зубьев является действительным осевым шагом. По ГОСТу 1643-81 предусмотрены предельные отклонения осевых шагов по нормали ± Fpxn.

Рис. 59. Параметры полноты контакта зубьев в передаче: а — отклонение осевых шагов. По нормали FPxnr; б — суммарная погрешность контактной линии Fkr; e-погрешность направления зуба Fβr; г — отклонение от параллельности осей fxr, перекос осей fyr и отклонение межосевого расстояния far. Суммарная погрешность контактной линии Fkr — расстояние по нормали между двумя ближайшими номинальными потенциальными контактными линиями 1, условно наложенными на плоскость (поверхность) зацепления, между которыми размещается действительная потенциальная контактная линия 2 на активной боковой поверхности зуба (рис. 59, б). Под контактной линией понимают линию пересечения поверхности зуба поверхностью зацепления. Допуск на суммарную погрешность контактной линии Fk для данного модуля зависит от ширины колеса (или длины контактной линии) и коэффициента (с их увеличением допуск увеличивается). Отклонение FPxnr влияет на продольный, а погрешность Fkr — на высотный контакт зубьев. Погрешность направления зуба Fbr — расстояние по нормали между двумя ближайшими номинальными делительными линиями зуба 1 в торцовом сечении (рис. 59, в), между которыми проходит действительная делительная линия зуба 2, соответствующая рабочей ширине венца или полушеврона. Под действительной делительной линией зуба понимают линию пересечения действительной боковой поверхности зуба колеса делительным цилиндром, ось которого совпадает с рабочей осью. Допуск на направление зуба F bувеличивается с увеличением ширины колеса (или длины контактной линии). Отклонением от параллельности осей fxr называют отклонение от параллельности проекций рабочих осей зубчатых колес в передаче на плоскость, в которой лежит одна из осей и точка второй оси в средней плоскости передачи (рис. 59, г). Средней плоскостью передачи считают плоскость, проходящую через середину рабочей ширины зубчатого венца или (для шевронной передачи) через середину расстояния между внешними торцами, ограничивающими рабочую ширину полушевронов. Перекос осей fyr — отклонение от параллельности проекции рабочих осей зубчатых колес в передаче на плоскость, параллельную одной из осей и перпендикулярную плоскости, в которой лежит эта ось, и точка пересечения второй оси со средней плоскостью передачи (рис. 59, г). Отклонение от параллельности и перекос осей определяют в торцовой плоскости в линейных единицах на длине, равной рабочей ширине венца или ширине полушеврона. Эти погрешности, характеризующие точность монтажа передачи с нерегулируемым расположением осей, ограничивают допусками fx и fy. Отклонениями межосевого расстояния far,. определяется точность монтажа передачи (рис. 59, г). Для этой погрешности установлены предельные отклонения +/- f a. При соответствии суммарного или мгновенного пятна контакта требованиям стандарта контроль по другим показателям, определяющим контакт зубьев в передаче, не является необходимым. Допускается определять пятна контакта с помощью измерительного колеса. Боковой зазор. Для устранения возможного заклинивания при нагреве передачи, обеспечения условий протекания смазочного материала и ограничения мертвого хода при реверсировании отсчетных и делительных реальных передач они должны иметь боковой зазор jn (между нерабочими профилями зубьев сопряженных колес). Этот зазор необходим также для компенсации погрешностей изготовления и монтажа передачи и для устранения удара по нерабочим профилям, который может быть вызван разрывом контакта рабочих профилей вследствие динамических явлений. Такая передача является однопрофильной (контакт зубьев колес происходит по одним рабочим профилям). Боковой зазор определяют в сечении, перпендикулярном к направлению зубьев, в плоскости, касательной к основным цилиндрам (рис. 60). Независимо от степени точности изготовления колес передачи предусмотрено шесть видов сопряжении (А, В, С, D, Е, Н), определяющих различные значения jn min(рис. 61). Установлено шесть классов отклонений межосевого расстояния, обозначаемых в порядке убывания точности римскими цифрами от I до VI. Соответствие видов сопряжении и указанных классов, приведенных в табл. 16., допускается изменять.

На боковой зазор установлен допуск Tjn, определяемый разностью между наибольшим и наименьшим зазорами. По мере увеличения бокового зазора увеличивается допуск Tjn. Установлено восемь видов допуска на боковой зазор: х, у, z, а, b, с, d, h. Каждому виду сопряжения соответствует определенный вид допуска (табл. 16.). Соответствие видов сопряжений и видов допусков допускается изменять, используя при этом и виды допуска х, у и z. Боковой зазор jn min, необходимый для компенсации температурных деформаций и размещения смазочного материала, определяют по формуле jn min =V + aw (a1D t1 - a2 D t2) 2 sin λ, где V —толщина слоя смазочного материала между зубьями; аw — межосевое расстояние; а1 и a2 - температурные коэффициенты линейного расширения материала колес и корпуса; Dt1 и D t2 — отклонение температур колеса и корпуса от 20 °С; а — угол профиля исходного контура. Деформацию от нагрева определяют по нормали к профилям. Боковой зазор обеспечивают путем радиального смещения исходного контура рейки (зуборезного инструмента) от его номинального положения в тело колеса (рис. 62). Под номинальным положением исходного контура понимают положение исходного контура на зубчатом колесе, лишенном погрешностей, при котором номинальная толщина зуба соответствует плотному двухпрофильному зацеплению.

Рис. 62. Исходный контур: 1 — номинальное положение; 2 — действительное положение. Таблица 16. Виды сопряжений и соответствующие им виды допусков на боковой зазор и классы отклонений на межосевое расстояние.

Связь смещения исходного контура с боковым зазором jn и утолщением зуба по постоянной хорде Еcs можно установить соответственно из треугольников abc и dbc (рис. 62): hn min = 2EHssin a; Ecs= 2EHs tg a.

Основы взаимозаменяемости 2.1.Основные понятия и определения Шероховатость поверхности Волнистость поверхности Зависимый и независимый допуски формы и расположения. Допуски расположения или формы, устанавливаемые для валов или отверстий, могут быть зависимыми и независимыми. Зависимым называется допуск формы или расположения, минимальное значение которого указывается в чертежах или технических требованиях и которое допускается превышать на величину, соответствующую отклонению действительного размера детали от проходного предела (наибольшего предельного размера вала или наименьшего предельного размера отверстия): Tзав=Tmin + Tдоп, где Tmin — минимальная часть допуска, связанная при расчете с допустимым зазором; Тдоп - дополнительная часть допуска, зависящая от действительных размеров рассматриваемых поверхностей. Зависимые допуски расположения устанавливаются для деталей, которые сопрягаются с контрдеталями одновременно по двум и более поверхностям и для которых требования взаимозаменяемости сводятся к обеспечению собираемости, то есть возможности соединения деталей по всем сопрягаемым поверхностям. Зависимые допуски связаны с зазорами между сопрягаемыми поверхностями, и предельные отклонения их должны быть в соответствии с наименьшим предельным размером охватывающей поверхности (отверстий) и наибольшим предельным размером охватываемой поверхности (валов). Зависимые допуски обычно контролируют комплексными калибрами, являющимися прототипами сопрягаемых деталей. Эти калибры всегда проходные, что гарантирует беспригоночную сборку изделий. Пример. На рис. 34 показана деталь с отверстиями разных размеров Æ20+0.1 и Æ30+0.2 с допуском на соосность Tmin = 0,1 мм. Дополнительная часть допуска определится по выражению Tдоп = D1дейст - Dlmin + D2min, - D2min При наибольших значениях действительных размеров отверстий T доп max = 30,2 - 30 + + 20,1 - 20 = 0,3. При этом Тзав m ах = 0.1 + 0,3 = 0,4. Независимым называют допуск расположения (формы), числовое значение которого постоянно для всей совокупности деталей, изготовляемых по данному чертежу, и не зависит от действительных размеров рассматриваемых поверхностей. Например, когда необходимо выдержать соосность посадочных гнезд под подшипники качения, ограничить колебание межосевых расстояний в корпусах редукторов и т. п., следует контролировать собственно расположение осей поверхностей.

Числовые значения допусков формы и расположения поверхностей. Согласно ГОСТ 24643-81 для каждого вида допуска формы и расположения поверхностей установлено 16 степеней точности. Числовые значения допусков от одной степени к другой изменяются с коэффициентом возрастания 1,6. В зависимости от соотношения между допуском размера и допусками формы или расположения устанавливают следующие уровни относительной геометрической точности: А — нормальная относительная геометрическая точность (допуски формы или расположения составляют примерно 60% допуска размера); В — повышенная относительная геометрическая точность (допуски формы или расположения составляют примерно 40% допуска размера); С — высокая относительная геометрическая точность (допуски формы или расположения составляют примерно 25% допуска размера). Допуски формы цилиндрических поверхностей, соответствующие уровням А, В и С, составляют примерно 30, 20 и 12% допуска размера, так как допуск формы ограничивает отклонение радиуса, а допуск размера — отклонение диаметра поверхности. Допуски формы и расположения можно ограничивать полем допуска размера. Эти допуски указывают только тогда, когда по функциональным или технологическим причинам они должны быть меньше допусков размера или неуказанных допусков по ГОСТ 25670-83.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-29; просмотров: 424; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.139.234.68 (0.01 с.) |