Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Единая система допусков и посадокСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Единая система допусков и посадок Для соблюдения единых норм требований к продукции, собираемой из отдельных деталей, разработана и внедрена " Единая система допусков и посадок " (ЕСДП). Основные понятия ЕСДП. При образовании различных типов посадок с зазорами и натягами используют следующие термины и определения. Сопряжение – это соединение двух и более деталей между собой. При соединении деталей поверхности, по которым происходит их взаимодействие, называют сопрягаемыми. При сборке двух сопрягаемых деталей, имеющих одинаковый номинальный размер, различают охватывающую и охватываемую детали. Для охватывающей детали используют термин "отверстие", а для охватываемой – "вал". Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов (поверхностей) деталей. Вал – термин, применяемый для обозначения наружных (охватываемых) элементов (поверхностей) деталей. Размер – числовое значение диаметра (как правило в миллиметрах). Размеры диаметров делятся на номинальные, действительные и предельные. Номинальный размер отверстия D и вала d – размер, относительно которого определяют отклонения. Для деталей, составляющих соединение (сопрягаемых), номинальные размеры D и d – являются общими. Номинальный размер D, d проставляется на чертежах или в другой технической документации и служит началом отсчета отклонения. В соединении номинальный размер является одинаковым для отверстия D и вала d. Действительный размер отверстия и вала – размер, установленный измерением. Действительный размер определяется в результате измерений готовой детали с допускаемой погрешностью. В процессе эксплуатации действительный размер детали может изменяться в результате износа, но для годной детали он должен оставаться в установленных пределах. Размеры, между которыми должен находиться действительный размер детали, называют предельными размерами. Различают наибольший и наименьший предельные размеры: для отверстия – для вала – Предельные значения размеров задают с помощью отклонений размера от номинального D и d: – верхнее предельное отклонение отверстия ES:

– нижнее предельное отклонение отверстия EI:

– верхнее предельное отклонение вала es:

– нижнее предельное отклонение вала ei:

Разность между номинальными и действительными геометрическими параметрами, называемая погрешностью, или отклонением, характеризует точность изготовления детали: отклонение размеров; отклонение профиля (шероховатость поверхности), а также отклонение формы поверхности и взаимного расположения поверхностей. Пределы отклонений размеров деталей, назначаемые конструктором, являются критериями их годности. Предельные размеры отверстия и вала – два предельно допускаемых размера, между которыми должен находиться размер годной детали. Больший из них называется наибольшим предельным размером ( Отклонением называют алгебраическую разность между предельным действительным и номинальным размерами. Алгебраическая разность между действительным и номинальным размерами называют действительным отклонением размера. Отклонения в таблицах допусков (ЕСДП) указывают в микрометрах (мкм). Верхнее отклонение ES, es – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 1а):

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и номинальным размерами. Основное отклонение – одно из двух предельных отклонений: в системе допусков и посадок основным является отклонение, ближайшее к нулевой линии (рис. 1а)

Рис. 1а Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от неё, а отрицательные – вниз. При вертикальном расположении нулевой линии О-О положительные отклонения откладывают справа от неё, а отрицательные – слева (рис. 1б).

Рис. 1б Алгебраическую разность между наибольшими ( Допуск Т может быть представлен также в виде алгебраической разности между верхними (ES и es) и нижними (EI и ei) предельными отклонениями, ограничивающими поле рассеивания действительного размера (поле допуска).

Допуски размеров охватывающей и охватываемой поверхностей называют соответственно допуском отверстия TD и допуском вала Td.

Рис. 1 (Поля допусков TD и Td сопряжения "отверстие–вал"). Допуск Т – это ширина диапазона возможных действительных размеров деталей: отверстия При расчетах полей допусков TD и Td используют упрощенное графическое изображение (рис. 1), где нулевая линия О–О, от которой откладываются предельные отклонения ES, es, и нижние – EI и ei, соответствует номинальному размеру. Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поля допуска определяются значением допуска и его положением относительно номинального размера (нулевой линии, рисунки 1а, 1б). При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему (ES, es) и нижнему (EI, ei) отклонениям относительно нулевой линии. Допуск (Т – общее обозначение, TD – допуск отверстия, Td – допуск вала) – это разность между наибольшим и наименьшим предельными размерами:

Наибольший и наименьший предельные размеры равны суммам номинального размера и соответствующего предельного отклонения:

Разброс действительных размеров неизбежен (рис. 1б), но при этом не должна нарушаться работоспособность деталей и их соединений, т.е. действительные размеры годных деталей должны находиться в допустимых пределах, которые определяются значениями предельных размеров, т.е. отверстия между Выбор системы посадок Различные посадки деталей должны осуществляться в системе отверстия, или в системе вала. Система отверстия должна иметь преимущественное применение. Для образования той или иной посадки ( S, N или Система отверстия является предпочтительной ввиду технологических соображений. Система отверстия – совокупность посадок, характер которых для одного квалитета точности и заданного номинального размера изменяется за счет изменения предельных размеров вала, т.е. в системе отверстия нужная посадка формируется за счет обработки только вала, но не отверстия! Отверстие в этом случае называют основным (т.е. неприкасаемым), принимая для него нижнее отклонение размера EI =0. Основное отверстие в технической документации обозначается буквой Н: например, Ø100 Н На рабочих чертежах номинальные размеры и их допускаемые отклонения проставляются в миллиметрах; в таблицах ЕСДП допуски размеров или их предельные отклонения представлены в микрометрах (микронах), 1 мкм= Посадки на сборочных чертежах в системе отверстия обозначаются в виде дроби: Ø100 Посадки в системе отверстия – посадки, в которых требуемые зазоры и натяги получаются соединением различных полей допусков валов с полем допуска основного отверстия (рис. 7), т.е. необходимая посадка подбирается за счет обработки только вала. Основное отверстие – отверстие, нижнее отклонение которого равно нулю (EI=0).

Рис. 7 Система вала – совокупность посадок, характер которых для одного квалитета точности и заданного номинального размера изменяется за счет изменения предельных размеров отверстия, т.е. в системе вала нужная посадка формируется за счет обработки только отверстия, но не вала! Вал в этом случае называют основным валом, принимая для него верхнее отклонение размера es =0. Основной вал в технической документации обозначают буквой h: например, Ø250 h Посадки на сборочных чертежах в системе вала обозначают дробью Ø Ø 20 Посадки в системе вала – посадки, в которых требуемые зазоры и натяги получаются соединением различных полей допусков отверстий с полем допуска основного вала (рис. 8), т.е. необходимая посадка подбирается за счет обработки только отверстия, что технологически сложно. Основной вал – вал, верхнее отклонение которого равно нулю (es=0).

Рис. 8 Для всех посадок в системе отверстия нижнее отклонение отверстия EI=0, т.е. нижняя граница поля допуска основного отверстия всегда совпадает с нулевой линией. Для всех посадок в системе вала верхнее отклонение основного вала es=0, т.е. верхняя граница поля допуска вала всегда совпадает с нулевой линией. Поле допуска основного отверстия откладывают вверх, а поле допуска основного вала – вниз от нулевой линии, т.е в материал детали. Обозначение посадки указывают после номинального размера, например, Ø Определим для этой посадки Ø

Рис. 9 (1 – корпус, 2 – цилиндрический штифт) Решение 1. Заданная посадка Ø 2. Из таблицы ЕСДП: ES=25 мкм=0,025 мм; EI=0 (рис. 10а); es=18 мкм=0,018мм; ei = 2 мкм=0,002мм (рис. 10б).

Рис. 10а Рис. 10б 3. Вычисляем предельные размеры и допуски в этом сопряжении: а) отверстие –

б) вал –

4. Изображаем графически схемы расположения полей допусков для отверстия и вала (рис. 11).

Рис. 11 5. Так как посадка переходная, вычисляем предельные значения зазора и натяга:

наибольший зазор – наибольший натяг – 6. Вычисляем допуск посадки: РАСПОЛОЖЕНИЯ ПОВЕРХНОСТЕЙ При изготовлении деталей могут возникнуть погрешности не только линейных размеров, но и геометрической формы, а также взаимного расположения поверхностей. Величины этих погрешностей необходимо ограничивать предельными отклонениями, чтобы их запредельные значения не нарушали условия нормальной работы детали. Предельные отклонения формы и расположения поверхностей должны быть указаны на чертежах. Классификация допусков формы и расположения поверхностей приведены на рисунке 15. Предусмотрено указание допусков формы и расположения в виде условных обозначений. В условном обозначении указываются: знак допуска, величина допуска в миллиметрах, обозначение базы, относительно которой задается допуск расположения. Базовая поверхность указывается на чертеже зачерненным треугольником или второй стрелкой от символа условного обозначения расположения поверхностей. Для допусков формы базовая поверхность не задается.

Рис. 15 Отклонение формы поверхности на примере отклонения от цилиндричности на 0,01 мм показано на рисунке 16,а.

Рис. 16,а

Рис. 16,б Пример оформления на чертеже отклонения расположения от перпендикулярности на 0,06 мм расположения поверхностей В по отношению к базе А продемонстрирован на рисунке 16,б для указанных поверхностей.

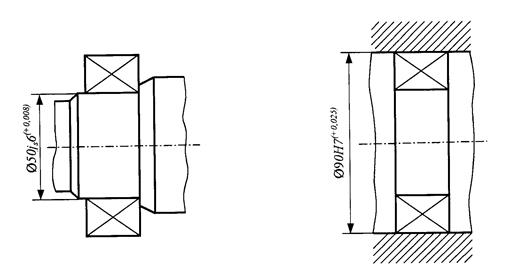

Подшипники качения Наиболее распространенными сборочными единицами в судостроении являются подшипники качения. Заводы-изготовители подшипников выпускают их в строгом соответствии с требованиями стандартов. В каталогах и справочниках подшипников приводится вся необходимая для их использования информация. Технические характеристики подшипников определены стандартом, а условия их использования в разных конструкциях могут значительно отличаться. Способ установки подшипника, посадки его колец, внутренний зазор подшипника будут непосредственно влиять на его долговечность (ресурс).Поэтому в процессе эксплуатации или замене подшипников особое значение приобретает их взаимозаменяемость, обеспечивающая неизменность условий сопряжения колец подшипника при посадке их на вал и в корпус. Взаимозаменяемость достигается за счет того, что все сопрягаемые детали изготавливают в соответствии со следующими требованиями технической документации: – для колец подшипника допуски устанавливают по каталогу; – для вала и корпуса по рабочим чертежам допуски устанавливают в соответствии с ЕСДП. Примеры обозначений посадок подшипников качения. Подшипник класса точности 0 на вал с номинальным диаметром 50 мм, с симметричным расположением поля допуска То же в отверстие корпуса с номинальным диаметром 90 мм, с полем допуска Н7: Посадка Ø90 Обозначения посадок подшипников на вал и в корпус соответствуют указанным на рис. 25 и 26.

Рис. 25 Рис. 26 Однако на сборочных чертежах, как указывалось выше, допуски необходимо проставлять как на рис. 27 и 28, т.е. указывать на сборочных чертежах подшипниковых узлов поле допуска или предельные отклонения на диаметр, сопряженный с подшипником детали. Предельные отклонения размеров для наиболее распространенных подшипников качения различных классов точности представлены в каталоге (справочнике подшипников качения) на стр. 190-201, Если при входном контроле разбросы максимальных и минимальных значений измерений посадочных диаметров укладываются в поля допусков Td и TD,то подшипники считаются годными к эксплуатации.

Рис. 27 Рис. 28 Посадки подшипников При выборе посадок колец подшипника на вал и в корпусе необходимо учитывать: – Вращение колец. Различают два основных вида нагружения колец: кольцо вращается относительно радиальной нагрузки и кольцо неподвижно относительно радиальной нагрузки. Первый вид нагрузки, как уже отмечалось называется циркуляционной, а второй – местной. Для колец вращающихся под нагрузкой и испытывающих циркуляционное нагружение, назначают посадки с натягом (N). Для колец неподвижных относительно нагрузки и испытывающих местное нагружение назначают переходные S(N) посадки или с небольшим зазором (S). – Величина нагрузки. Для предотвращения проворота колец, вращающихся под нагрузкой, относительно сопрягаемых деталей (например, вала) следует выбирать посадки с учетом величины нагрузки: чем выше нагрузка, тем больше должен быть натяг посадки. Минимально необходимый натяг в микрометрах (мкм) можно рассчитать по формуле:

где

Посадка циркуляционно нагруженного кольца подбирается так, чтобы минимальный натяг посадки был больше минимального расчетного натяга: Допуск (Т) посадки с натягом (N) определяется разностью максимального и минимального натягов Посадка кольца, испытывающего местное нагружение, выбирается более свободной. Рекомендуемые посадки в зависимости от вида нагружения, режима работы, области применения и класса точности подшипника приведены стр. 154-156, Для подшипников нормального класса точность допусков на размеры цилиндрических посадочных поверхностей вала должна соответствовать как правило шестому квалитету, а посадочных поверхностей корпуса – седьмому квалитету. – Внутренний зазор в подшипнике. Внутренний зазор характеризуется величиной перемещения одного кольца подшипника относительно другого. Различают: радиальный зазор для радиальных и осевой зазор для упорных и радиально-упорных подшипников. В каталогах подшипников обычно приводят наибольший Внутренние зазоры

Рис. 29

ЛИТЕРАТУРА 1. Н.Д.Тарабасов. "Проектирование деталей и узлов машиностроительных конструкций". 2. А.Г.Сергеев. Крохин В.В. Метрология. 2001.– 408 с. 3. Р.Д.Бейзельман. Б.В.Цыпкин. "Справочник подшипников качения". 4. С.Н.Голубев. "Стандартизация и взаимозаменяемость". Части I и II. 5. А.И.Якушев. Взаимозаменяемость, стандартизация и технические измерения. 6. ЕСДП. Стандарт СЭВ 144–75. Поля допусков и рекомендуемые посадки.

Единая система допусков и посадок Для соблюдения единых норм требований к продукции, собираемой из отдельных деталей, разработана и внедрена " Единая система допусков и посадок " (ЕСДП). Основные понятия ЕСДП. При образовании различных типов посадок с зазорами и натягами используют следующие термины и определения. Сопряжение – это соединение двух и более деталей между собой. При соединении деталей поверхности, по которым происходит их взаимодействие, называют сопрягаемыми. При сборке двух сопрягаемых деталей, имеющих одинаковый номинальный размер, различают охватывающую и охватываемую детали. Для охватывающей детали используют термин "отверстие", а для охватываемой – "вал". Отверстие – термин, применяемый для обозначения внутренних (охватывающих) элементов (поверхностей) деталей. Вал – термин, применяемый для обозначения наружных (охватываемых) элементов (поверхностей) деталей. Размер – числовое значение диаметра (как правило в миллиметрах). Размеры диаметров делятся на номинальные, действительные и предельные. Номинальный размер отверстия D и вала d – размер, относительно которого определяют отклонения. Для деталей, составляющих соединение (сопрягаемых), номинальные размеры D и d – являются общими. Номинальный размер D, d проставляется на чертежах или в другой технической документации и служит началом отсчета отклонения. В соединении номинальный размер является одинаковым для отверстия D и вала d. Действительный размер отверстия и вала – размер, установленный измерением. Действительный размер определяется в результате измерений готовой детали с допускаемой погрешностью. В процессе эксплуатации действительный размер детали может изменяться в результате износа, но для годной детали он должен оставаться в установленных пределах. Размеры, между которыми должен находиться действительный размер детали, называют предельными размерами. Различают наибольший и наименьший предельные размеры: для отверстия – для вала – Предельные значения размеров задают с помощью отклонений размера от номинального D и d: – верхнее предельное отклонение отверстия ES:

– нижнее предельное отклонение отверстия EI:

– верхнее предельное отклонение вала es:

– нижнее предельное отклонение вала ei:

Разность между номинальными и действительными геометрическими параметрами, называемая погрешностью, или отклонением, характеризует точность изготовления детали: отклонение размеров; отклонение профиля (шероховатость поверхности), а также отклонение формы поверхности и взаимного расположения поверхностей. Пределы отклонений размеров деталей, назначаемые конструктором, являются критериями их годности. Предельные размеры отверстия и вала – два предельно допускаемых размера, между которыми должен находиться размер годной детали. Больший из них называется наибольшим предельным размером ( Отклонением называют алгебраическую разность между предельным действительным и номинальным размерами. Алгебраическая разность между действительным и номинальным размерами называют действительным отклонением размера. Отклонения в таблицах допусков (ЕСДП) указывают в микрометрах (мкм). Верхнее отклонение ES, es – алгебраическая разность между наибольшим предельным и номинальным размерами (рис. 1а):

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и номинальным размерами. Основное отклонение – одно из двух предельных отклонений: в системе допусков и посадок основным является отклонение, ближайшее к нулевой линии (рис. 1а)

Рис. 1а Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, положительные отклонения откладывают вверх от неё, а отрицательные – вниз. При вертикальном расположении нулевой линии О-О положительные отклонения откладывают справа от неё, а отрицательные – слева (рис. 1б).

Рис. 1б Алгебраическую разность между наибольшими ( Допуск Т может быть представлен также в виде алгебраической разности между верхними (ES и es) и нижними (EI и ei) предельными отклонениями, ограничивающими поле рассеивания действительного размера (поле допуска). Допуски размеров охватывающей и охватываемой поверхностей называют соответственно допуском отверстия TD и допуском вала Td.

Рис. 1 (Поля допусков TD и Td сопряжения "отверстие–вал"). Допуск Т – это ширина диапазона возможных действительных размеров деталей: отверстия При расчетах полей допусков TD и Td используют упрощенное графическое изображение (рис. 1), где нулевая линия О–О, от которой откладываются предельные отклонения ES, es, и нижние – EI и ei, соответствует номинальному размеру. Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поля допуска определяются значением допуска и его положением относительно номинального размера (нулевой линии, рисунки 1а, 1б). При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему (ES, es) и нижнему (EI, ei) отклонениям относительно нулевой линии. Допуск (Т – общее обозначение, TD – допуск отверстия, Td – допуск вала) – это разность между наибольшим и наименьшим предельными размерами:

Наибольший и наименьший предельные размеры равны суммам номинального размера и соответствующего предельного отклонения:

Разброс действительных размеров неизбежен (рис. 1б), но при этом не должна нарушаться работоспособность деталей и их соединений, т.е. действительные размеры годных деталей должны находиться в допустимых пределах, которые определяются значениями предельных размеров, т.е. отверстия между

|

|||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 942; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.153.110 (0.014 с.) |

и

и  ;

; и

и  .

. ;

; ;

; :

: .

. ), меньший – наименьшим предельным размером (

), меньший – наименьшим предельным размером ( ).Оба предельных значения могут быть больше или меньше номинального.

).Оба предельных значения могут быть больше или меньше номинального. – для отверстия;

– для отверстия; – для вала.

– для вала.

и вала

и вала  .

. ;

;  .

. ;

;  ;

; ;

;  .

. и

и  или вала между

или вала между  и

и  .

. ) ЕСДП предусматривает систему отверстия (основное отверстие обозначают буквой Н, например, Ø

) ЕСДП предусматривает систему отверстия (основное отверстие обозначают буквой Н, например, Ø  ) или систему вала (основной вал обозначают буквой h, например, Ø

) или систему вала (основной вал обозначают буквой h, например, Ø  ).

). – основное отверстие по седьмому квалитету с предельными отклонениями ES =35 мкм; EI= 0.

– основное отверстие по седьмому квалитету с предельными отклонениями ES =35 мкм; EI= 0. мм.

мм. ; Ø100

; Ø100  ; Ø100

; Ø100  , где Н... в числителе дроби указывает на то, что это посадки в системе отверстия.

, где Н... в числителе дроби указывает на то, что это посадки в системе отверстия.

есть основной вал выполненный по восьмому квалитету с предельными отклонениями es =0; ei = –72 мкм.

есть основной вал выполненный по восьмому квалитету с предельными отклонениями es =0; ei = –72 мкм. ;

; , где h в знаменателе указывает, что посадка выполнена в системе вала по восьмому квалитету.

, где h в знаменателе указывает, что посадка выполнена в системе вала по восьмому квалитету.

мм;

мм;

мм (или TD=ES-EI).

мм (или TD=ES-EI). мм;

мм; мм;

мм; мм (или Td=es-ei).

мм (или Td=es-ei).

мм (или ES-ei);

мм (или ES-ei); мм (или EI-es).

мм (или EI-es). мм.

мм.

: Посадка Ø50

: Посадка Ø50  (рис. 25), а для сборочного чертежа – Ø50

(рис. 25), а для сборочного чертежа – Ø50  (рис. 26), а для сборочного чертежа – Ø90

(рис. 26), а для сборочного чертежа – Ø90  (рис. 28).

(рис. 28).

и в методическом пособии часть II: если значения верхних и нижних отклонений колец подшипников выходят за пределы допустимых, то эти подшипники технически не пригодны для эксплуатации и считаются негодными.

и в методическом пособии часть II: если значения верхних и нижних отклонений колец подшипников выходят за пределы допустимых, то эти подшипники технически не пригодны для эксплуатации и считаются негодными.

,

, (Н) – радиальная циркуляционная нагрузка;

(Н) – радиальная циркуляционная нагрузка; (кГ) – статическая грузоподъемность подшипника, (из каталога

(кГ) – статическая грузоподъемность подшипника, (из каталога  – коэффициент нагрузки (2,8–легкая серия; 2,3–средняя; 2,0–тяжелая);

– коэффициент нагрузки (2,8–легкая серия; 2,3–средняя; 2,0–тяжелая); (мм) – ширина контактной поверхности кольца.

(мм) – ширина контактной поверхности кольца. .

. , а среднее значение натяга посадки

, а среднее значение натяга посадки  равно:

равно:  . Вероятностное рассеивание натяга посадки находим, как среднее квадратичное

. Вероятностное рассеивание натяга посадки находим, как среднее квадратичное  , а вероятностные наибольшие и наименьшие натяги посадки будут равны:

, а вероятностные наибольшие и наименьшие натяги посадки будут равны:  и

и

и в методическом пособии часть II, стр. 18.

и в методическом пособии часть II, стр. 18. и наименьший

и наименьший  допустимые зазоры, по которым можно рассчитать средний начальный зазор до монтажа подшипника:

допустимые зазоры, по которым можно рассчитать средний начальный зазор до монтажа подшипника:  . Подшипники подразделяют в зависимости от установленных предельных внутренних зазоров на группы, когда подшипник определенного типоразмера может использоваться с нормальными зазорами (основная группа – 1) или с увеличенными зазорами (группы 2,3,4,5).

. Подшипники подразделяют в зависимости от установленных предельных внутренних зазоров на группы, когда подшипник определенного типоразмера может использоваться с нормальными зазорами (основная группа – 1) или с увеличенными зазорами (группы 2,3,4,5).