Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выбор и описание технологического оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Выбор станочного оборудования является одной из важнейших задач при разработке технологического процесса механической обработки заготовки. От правильного его выбора зависит производительность изготовления детали, экономическое использование производительных площадей, механизации и автоматизации ручного труда, электроэнергии и в итоге себестоимости изделия. В зависимости от объема выпуска изделий выбирают станки по степени специализации и увеличению производительности, а также станки с числовым программным управлением (ЧПУ). Для токарных, сверлильных операций и нарезания резьбы был выбран токарно-винторезный станок с ЧПУ Schaublin 180-CCN:

Таблица 14.1 – Основные характеристики токарно-винторезного станка с Schaublin 180

Рисунок 3- Schaublin 180-CCN Для фрезерных операций и сверления поперечных отверстий применяем обрабатывающий центр HERMLE C 800-U:

Таблица 14.2 – Основные характеристики ОЦ HERMLE U630-T

Рисунок 4- HERMLE U800C. Для мойки деталей используем моечную установку высокого давления модели S-jet. 15 Выбор и описание приспособлений

При разработке технологического процесса механической обработки заготовки необходимо правильно выбрать приспособления, которые должны способствовать повышению производительности труда, точности обработки, улучшению условий труда, ликвидации предварительной разметки заготовки и выверки их при установке на станке. Применение станочных приспособлений и вспомогательных инструментов при обработке заготовок дает ряд преимуществ:

1. повышает качество и точность обработки деталей; 2. сокращает трудоемкость обработки заготовок за счет резкого уменьшения времени, затрачиваемого на установку, выверку и закрепление; 3. расширяет технологические возможности станков; 4. создает возможность одновременной обработки нескольких заготовок, закрепленных в общем приспособлении. При выборе приспособлений особое значение имеет выбор установочной базы, которая должна по возможности совпадать с измерительной. Этим достигается наименьшая погрешность обработки, так как погрешность установки будет сведена к нулю. Рассмотрим приспособления, выбранные в проектируемом технологическом процессе. На фрезерных и сверлильных операциях при обработке на станке HERMLE С800U для закрепления и базирования деталей применяем специальное приспособление трехкулачковый патрон с пневмоприводном.

15.1 Определение типа и размеров установочных элементов

При установке приспособления на станке используются установочные пальцы. Они служат для центрирования приспособления на столе станка. На столе станка HERMLE C800U имеются Т-образные пазы, по которым и происходит центрирование. Приспособление устанавливается на стол станка при помощи трех цилиндрических пальцев, которые предотвращают поворот приспособления относительно стола станка и полностью определяют положение приспособления. В столе станка выполнены пазы размером 14Н7 (+0.018), а размер установочного пальца принимаем Ø14h6 (-0.014). Таким образом установка приспособления на столе станка будет производится по посадке с зазором Ø14 Запрессовка установочных пальцев в приспособление будет производиться по посадке с натягом Ø8 Определяем максимальный зазор между установочными пальцами и пазами стола станка по формуле (14.1)

где

Подставив численные значения в формулу, получим:

Определяем действительный угол поворота приспособления относительно стола станка по формуле (14.2)

где

Подставив численные значения в формулу, получим:

Геометрические параметры установочного пальца показаны на рисунке 14.2 Технологические требования предъявляемые к установочным пальцам: - Твердость – 51…56 HRC. - Покрытие – Хим. Окс. прм. - Неуказанные предельные отклонения размеров: H14, h14,

Рисунок 5 – Геометрические размеры установочного цилиндрического пальца

15.2 Выбор базы

Базирование – это придание объекту (заготовке, детали, изделию) требуемого положения относительно принятой системы координат, осуществляется с помощью выбранных на объекте баз в виде принадлежащих ему поверхностей, осей, точек или их сочетаний. При моем базировании детали она лишается всех шести степеней свободы, т.к. закрепляется в трех кулачковом патроне. Деталь базируется на торце, упираясь в специальную оправку. Приспособление представляет собой кулачковый патрон, который охватывает внутренний диаметр в трех местах. Силы зажима будет предостаточно для того, чтобы силы резания не сдвинули заготовку.

Рисунок 6- Базирование детали

15.3 Расчет сил резания на операцию 110

После выбора способа установки (базирования) детали и разместив установочные элементы в приспособлении, определяем величину, место приложения и направления сил для зажима обрабатываемой детали. Величину силы зажима и ее направление определяем в зависимости от сил резания и их моментов, действующих на обрабатываемую деталь. На обрабатываемую деталь действуют силы резания от сверления и фрезерования, а также их моменты. Согласно исходным данным режимы резания при сверлении невелики по сравнению с режимами резания при фрезеровании. Поэтому силу зажима будем определять в зависимости от сил резания при фрезеровании. Определяем силу резания при фрезеровании (окружная сила) по формуле:

где

t – глубина фрезерования, t = 2,2 мм; n – частота вращения фрезы, n=680 об/мин; Sz – подача на зуб, Sz = 0,04 мм/зуб; D – диаметр фрезы, D = 2,5 мм;

Схема приложения сил для цангового зажима показана на рисунке 15.3.

Рисунок 15,3 - Схема приложения сил для цангового зажима Расчет силы прижима

Величину сил зажима детали в приспособлении можно определить из формулы для цангового зажима:

где α - угол конуса цанги, α = 30°

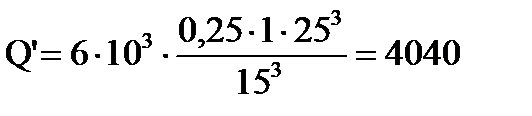

Для трехлепестковой цанги:

где δ – поле допуска на диаметр изготавливаемой детали, δ = 0,25 мм; S – толщина лепестка цанги, S = 1 мм; d – диаметр детали, d = 25 мм; l – длина цанги, l = 15 мм.

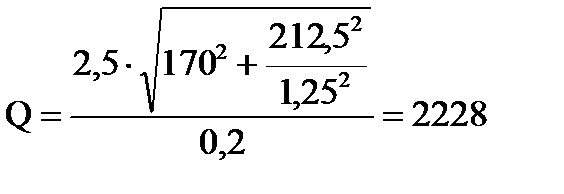

где к – коэффициент запаса, к = 2,5; f – коэффициент трения, f = 0,2; r – радиус резца, r = 1,25

Коэффициент запаса необходим для обеспечения надежности зажимных устройств, так как вырыв или смещение заготовки при обработке недопустимо. Коэффициент К учитывает неточность расчетов, непостоянство условий обработки и установки заготовок. Определяем коэффициент запаса по формуле

где

Принимаем К=2,5. Мкр – крутящий момент;

Подставляем полученные значения в формулу (15.2):

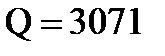

Итак, сила W – это сила, которую должен обеспечить пневмопривод для зажатия заготовки. Требуемое усилие W для заготовки меньше усилия создаваемое пневмо - цилиндром станка Wст=2700 кгс/см2.

15.5 Расчет основных размеров разжимного устройства

Зажимные устройства приспособлений служат для зажима (закрепления) и разжима (раскрепления) деталей, обрабатываемых на станках. Зажимные устройства приспособлений должны удовлетворять определенным требованиям: 1) При зажиме не изменять первоначально заданное положение обрабатываемой детали в приспособлении; 2) Сила зажима должна обеспечить надежное закрепление детали и не допускать сдвига, поворота или вибраций детали при обработке на станке: Зажимные устройства приспособлений подразделяются на простые (элементарные) и комбинированные. В зависимости от источника силы, требуемой для зажима детали, зажимные устройства делятся на ручные, механизированные и автоматизированные. Ручные зажимные устройства приводит в действие непосредственно рабочий за счет мускульной силы. Механизированные зажимные устройства работают от пневматического, гидравлического или другого привода. Автоматизированные устройства перемещаются от движущихся узлов станка. При этом зажим и разжим детали производится без участия человека. Для зажима нашей детали принимаем комбинированное зажимное устройство, которое состоит из корпуса, цангового зажима, конусной втулки, штока и пружин, дополнительно отжимающих шток при извлечении детали из приспособления.

Усилие на штоке, необходимое для разжима заготовки 60 Н, нам нужно подобрать пружину, которая обеспечивала бы такое усилие. В то же время открепление детали происходит за счет движения штока вниз, преодолевая усилие равное весу отжимаемых деталей приспособления и диафрагмы. Ход лепестков цанги в горизонтальном положении должен быть не менее 1 мм. То есть ход штока от полного закрепления до полного открепления должен быть: L = 1/tg15 0 =3,8. Принимаем ход, равный 5 мм.

Получается что нам надо выбрать такую пружину, которая при сжатии ее на 5 мм, обеспечивала бы усилие равное весу отжимаемых деталей приспособления и диафрагмы примерно равное 20 Н. Учитываем также, что длина пружины при максимальной деформации должна быть на 15 мм меньше, чем длина в свободном состоянии. Характеристики наиболее близкой по параметрам пружины приведены в таблице 3: Таблица 15.1

Принимаем стандартную пружину сжатия N400 ГОСТ 13771 – 86.

Полученные характеристики пружины позволяют осуществить полноценный разжим детали. Описание схемы пневмопривода

Пневмопривод предназначен для осуществления зажима заготовки в стационарном приспособлении для обработки поверхностей детали типа контакт на фрезерном станке модели HERMLE С800U. Детали базируются по наружной цилиндрической поверхности с упором в торец. Отжим заготовки происходит за счет движения штока вниз, преодолевая усилие равное весу отжимаемых деталей приспособления и диафрагмы. Пневмопривод крепится к корпусу приспособления с помощью винтов и является таким образом прикрепляемым приводом, что облегчает ремонт и демонтаж. В качестве источника энергии для нашего приспособления выбираем пневмокамеру одностороннего действия, встроенную в корпус приспособления. Эти меры позволяют уменьшить габариты приспособления, упростить его изготовление, а, следовательно, уменьшить его стоимость. У пневмокамер есть некоторые преимущества по сравнению с пневмоцилиндрами: 1) Необходим малый ход штока; 2) Камеры компактны и имеют небольшой вес; их изготовление проще и дешевле; 3) Резинотканевые диафрагмы пневмокамер долговечны (выдерживают до 600000 включений), тогда как манжеты цилиндров выходят из строя примерно при 10000 включениях. Пневмокамера состоит из корпуса и крышки, между которыми зажата плоская диафрагма. Сжатый воздух поступает через штуцер, давит на диафрагму и перемещает диск со штоком. Так шток воздействует на зажимной механизм приспособления, зажимая деталь. Так как у нас пневмокамера одностороннего действия, то разажим осуществляется с помощью пружины, которая давит на диафрагму через опорную шайбу и перемещает шток в обратную сторону. Так осуществляется открепление детали. Схема пневмопривода показана на рисунке 15.3.

Рисунок 15.3– Схема пневмопривода

Сжатый воздух под давлением p0 подает в фильтр – отстойник. Затем через редукционный клапан и обратный клапан поступает в пневмораспределитель и в пневмопривод.

Функциональное назначение элементов привода входящих в схему: 1) обратный клапан предотвращает быструю утечку воздуха из рабочей полости пневмокамеры; 2) фильтр – отстойник предназначен для отделения воды, масла и механических частиц; 3) редукционный клапан предназначен для снижения давления воздуха и поддержания его на заданном уровне перед поступлением его из пневмолинии к потребителю.

15.6 Расчет основных размеров зажимного устройства

Расчет диафрагменного привода основывается величинами: силой на штоке (сила зажима W) Усилие на штоке пневмокамеры изменяется по мере движения штока, так как на определенном участке перемещения начинает оказывать сопротивление диафрагма. Поэтому усилие на штоке будет уменьшаться. Рациональная длина хода штока, при котором сила Q изменяется незначительно, зависит от расчетного диаметра D диафрагмы, ее толщины t, материала, формы и от диаметра d опорного диска диафрагмы. Для проектируемой пневмокамеры выбираем плоскую резинотканевую диафрагму, так как требуется не большой ход штока пять миллиметров и эта диафрагма обеспечивает наибольшую прочность, чем резиновая. Приближенная сила зажима при подаче сжатого воздуха в штоковую полость в исходном положении штока определяется по формуле ([10], с. 94):

где Q - сила зажима, Q = 5738 Н; D - диаметр диафрагмы «в свету», мм; d - диаметр опорной шайбы, мм, определяется как d=0,7D, (15.8)

p - давление сжатого воздуха, p=0,6 МПа; P – сила возвратных пружин в положении, соответствующем положению штока, для пневмокамеры одностороннего действия Р = 20 Н. Выражая из формулы (12.8), получаем формулу для определения диаметра диафрагмы:

Определяем до ближайшего большего нормального размера и принимаем D=70мм. Определяем диаметр опорной шайбы по формуле:

Выбираем толщину диафрагмы в зависимости от ее диаметра, принимаем Форму и габариты корпуса принимаем конструктивно с минимальной толщиной стенки в самых узких местах шесть миллиметров. Ход штока, необходимый для надежного закрепления заготовки, равен два миллиметра. Но для нашего приспособления можно принять запас 5 мм. Время срабатывания пневмопривода рассчитывается по формуле:

где l = 0,005м – ход штока; D = 0,070 м – диаметр диафрагмы “в свету”; d =0,050 м диаметр опорной шайбы; Vв – скорость воздуха в магистрали, Vв = 15 м/с; do = 0,006 м – диаметр воздухопровода.

Определим объем сжатого воздуха, проходящего по воздухопроводу, м3 [5]

где Vв – скорость воздуха в магистрали Тс = 0,08 с – время срабатывания пневматического привода dо = 0,006 м – внутренний диаметр воздухопровода. Отсюда

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 662; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.213.119 (0.01 с.) |

мм. Закрепление происходит с помощью двух Т-образных болтов, фиксирующих необходимое положение детали.

мм. Закрепление происходит с помощью двух Т-образных болтов, фиксирующих необходимое положение детали. мм.

мм. (15.1)

(15.1) максимальный зазор, мм;

максимальный зазор, мм; нижнее отклонение установочного пальца,

нижнее отклонение установочного пальца,  мм;

мм; верхнее отклонение отверстия,

верхнее отклонение отверстия,  мм.

мм.

(15.2)

(15.2) действительный угол поворота, град.;

действительный угол поворота, град.; расстояние между установочным пальцем и осью симметрии приспособления,

расстояние между установочным пальцем и осью симметрии приспособления,  мм.

мм. 0º0/1.1//

0º0/1.1// .

.

(15.1)

(15.1) окружная сила, Н;

окружная сила, Н; ширина фрезирования, В = 2,5 мм;

ширина фрезирования, В = 2,5 мм; поправочный коэффициент на качество обрабатываемого материала,

поправочный коэффициент на качество обрабатываемого материала,  =0,65;

=0,65; число зубьев фрезы,

число зубьев фрезы,  ;

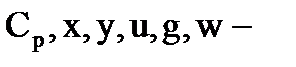

; коэффициенты и показатели степеней, Ср = 12,5; x = 0,86; y = 0,72; u = 1; g = 0,86; w = 0.

коэффициенты и показатели степеней, Ср = 12,5; x = 0,86; y = 0,72; u = 1; g = 0,86; w = 0.

(15.2)

(15.2) - угол трения,

- угол трения,  (15.3)

(15.3) Н

Н (15.4)

(15.4) (15.5)

(15.5) гарантированный коэффициент запаса при всех видах обработки,

гарантированный коэффициент запаса при всех видах обработки,  ;

; коэффициент, учитывающий состояние технологической базы, при чистовых

коэффициент, учитывающий состояние технологической базы, при чистовых  ;

; коэффициент, учитывающий увеличение сил резания от затупления режущего инструмента,

коэффициент, учитывающий увеличение сил резания от затупления режущего инструмента,  ;

; коэффициент учитывающий ударную нагрузку при обработке,

коэффициент учитывающий ударную нагрузку при обработке,  ;

; коэффициент, учитывающий стабильность силового привода, так как у нас привод механизированный, то

коэффициент, учитывающий стабильность силового привода, так как у нас привод механизированный, то  ;

; коэффициент, учитывающий удобство расположения рукояток в ручных приводах, для нашего случая

коэффициент, учитывающий удобство расположения рукояток в ручных приводах, для нашего случая  .

. коэффициент, учитывающий возможность поворота заготовок на опорах при установке и при действии моментов,

коэффициент, учитывающий возможность поворота заготовок на опорах при установке и при действии моментов,  .

.

(15.6)

(15.6) Н·мм

Н·мм Н

Н Н

Н

Н и длиной рабочего хода штока.

Н и длиной рабочего хода штока. , (15.7)

, (15.7) мм

мм мм

мм мм.

мм. , (15.9)

, (15.9) с

с , (15.10)

, (15.10) м3

м3