Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет деталей на прочность резьбовых соединенийСодержание книги

Поиск на нашем сайте

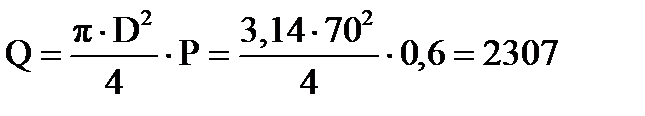

Для крепления крышки к корпусу выбираем резьбу М6х1–8g ГОСТ 1491-80. А так как под действием давления, создаваемого в рабочей полости пневмокамеры, на это соединение действуют силы, способствующие раскрытию стыка, то проводим проверочный расчет прочноплотного винтового соединения. Сила, открывающая крышку:

где D = 70 мм – внутренний диаметр сосуда; Р = 0,6 МПа – давление воздуха в сосуде. Принимаем для надежности расчетную нагрузку Р = 2·Q, (15.12) где Q – сила, открывающая крышку. Принимаем Р = 4614 Н. Тогда Р ≤ F[σp], (5.13)

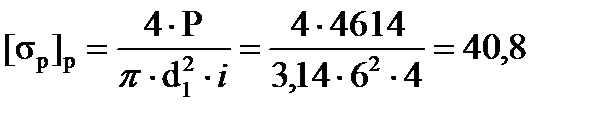

где F – площадь сечения по внутреннему диаметру резьбы, мм2; [σp] – допустимое напряжение при растяжение, МПа. Величину [σp] берем для стали [σp]т = 178 МПа. Определим [σp]расч и сравним её с [σp]т. Если [σp]расч ≤ [σp]т – условие нераскрытия стыка будет выполнено.

где d1 – внутренний диаметр резьбы соединения, мм. i – число винтов; Следовательно Выбираем резьбу М6х1–8g ГОСТ 1491-80 в количестве 4 винтов.

15.7 Определение погрешности приспособления и расчет на точность

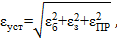

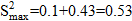

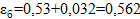

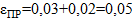

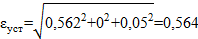

Обрабатываемые детали в любой стадии обработки и в готовом виде имеют отклонения от геометрической формы и номинальных размеров, заданных чертежом. Эти отклонения (погрешности) должны лежать в пределах заданных допусков. Допуском задается наибольшее возможное значение погрешности размера или формы детали. Суммарная погрешность любого координирующего размера складывается из первичных погрешностей, которые принято делить на три группы: погрешность установки, погрешность настройки станка и погрешность обработки. Нас интересует погрешность установки. Погрешность установки Погрешность установки находится путем суммирования составляющих ее погрешностей по правилу квадратного корня по формуле (14.15)

где

Погрешностью базирования называется величина поля рассеивания получаемого при обработке координирующего размера, возникающего по причине смещения конструктивной базы, когда она не является одновременно опорной установочной базой. Таким образом погрешность базирования – это расстояние между предельными положениями проекций измерительной базы на направление выполняемого размера. Для нашего случая погрешность базирования складывается из максимального зазора между установочным пальцем и пазом стола станка Итак, Погрешность закрепления – это разность между наибольшей и наименьшей величинами проекций смещения измерительной базы в направлении получаемого размера вследствие приложения к обрабатываемой детали силы зажима. Так как обработка детали производится в достаточно жестком приспособлении, то погрешность закрепления оказывает незначительное влияние на точность обработки и ее можно в расчетах не учитывать, то есть можно скомпенсировать и

Погрешность приспособления возникает в результате неточного изготовления приспособления, его сборки и износа установочных элементов в процессе эксплуатации. Погрешность приспособления будем рассчитывать без учета износа установочных элементов. Эта погрешность будет складываться из отклонения параллельности основания приспособления и опорной поверхности – 0.03 мм, а также отклонения расположения установочных пальцев относительно осей приспособления – 0.02 мм.

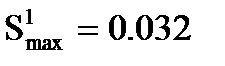

Итак, погрешность установки:

Расчет приспособления на точность заключается в том, чтобы приспособление было работоспособным, позволяло получить заданные размеры обрабатываемой детали. Для нашего случая допуски на получаемые размеры обрабатываемой детали будут больше допуска установки детали в приспособление. Таким образом, приспособление позволяет вести обработку заготовок и получать годные детали, то есть полученные размеры будут лежать в установленных пределах.

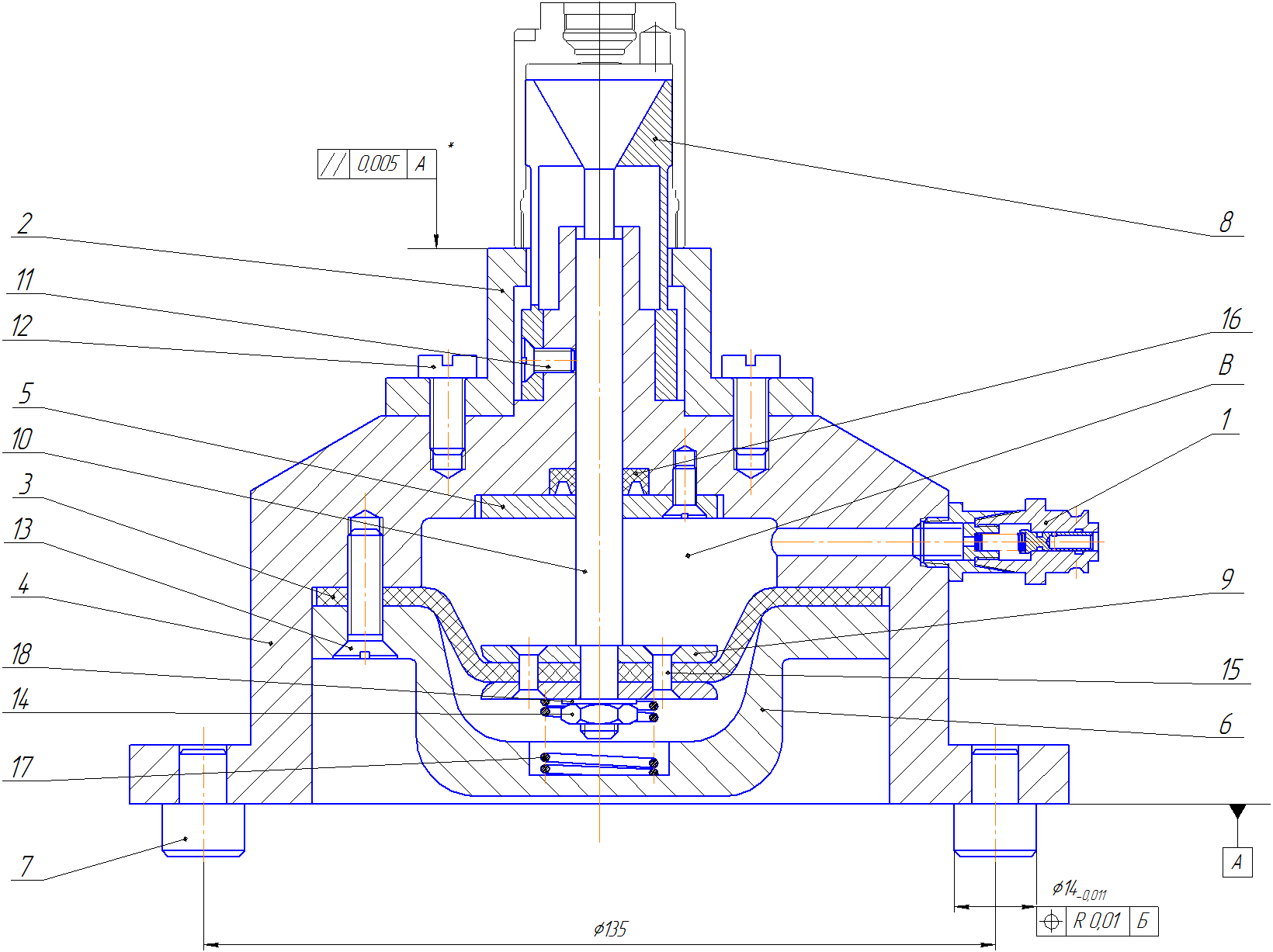

15.8 Назначение и принцип работы приспособления.

Обрабатываемая деталь ставиться на втулку (2), одеваясь на выточку цанги (8). Цанга разжимается конусной втулкой штока (10) под действием давления воздуха в пневмокамере. Диафрагма (3) преодолевая усилие отжима пружины (17), опускает вниз конусною втулку штока (10), разжимаются цанга. Лепестки ее расходятся тем самым зажимая деталь изнутри.

Заготовка обрабатывается. Затем происходит обратный процесс: давления воздуха в пневмокамере сбрасывается, пружина (18) разжимается, давит на диафрагму (3), поднимается вверх шток (10) с конусной втулкой, которая разжимает цангу. Лепестки ее сходятся тем самым высвобождая деталь. В связи с требованиями точности обработки определяем тип и размеры установочных элементов. Приспособление устанавливаем на станок на два цилиндрических пальца, выполненные с точностью Æ14-0.011.

16 Экономические расчеты.

Тема дипломного проекта по специальности ТМ - это «Проектирование участка механического участка по изготовлению детали «Корпус» с годовым выпуском 2000 штук». Основой экономических расчетов являются принятые технологические решения, связанные с выбором оборудования и расчетом производственных площадей на проектируемых участках. Экономические расчеты по данной теме включают следующее: 1) Определение количества технологического оборудования 2) Определение площади участка 3) Определение числа работающих людей на участке 4) Расчет потребности в материальных ресурсах. Основные материалы 5) Расчет потребности в энергии 6) Расчет потребности в инструменте 7) Расчет капитальных вложений в основные фонды участка 8) Расчет заработной платы работников на участке 9) Расчет себестоимости продукции участка 10) Расчет технико-экономических показателей участка

Исходными данными для проектирования участка служат: 1) Наименование детали(Корпус) 2) Вид заготовки(Штамповка) 3) Материал(Д16Т) 4) Вес заготовки(150г.) 5) Вес детали(89г.) 6) Цена за материалы, за отходы основных материалов (136900\41070) 7) Режим работы (2 сменный) 8) Коэффициент потерь времени на ремонт оборудования (5%) 9) Коэффициент выполнения норм (112%) 10) Годовая программа 11) Коэффициент плановых потерь рабочего времени (10%) 12) Стоимость 1 куб. м воды (35,90 руб.) 13) Стоимость 1 куб. м сжатого воздуха (4,6 руб.) 14) Стоимость 1 куб. м пара (990 руб.) 15) Стоимость 1 кВт/ч электроэнергии (2,84 руб.)

Таблица 16.1-Сводная ведомость оборудования

Таблица 16.2-Тарифная сетка для сдельной и повременной оплаты труда

16.1 Расчет потребного количества оборудования на каждой операции определяется по формуле:

где:

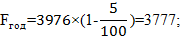

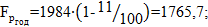

Действительный годовой фонд времени работы оборудования рассчитывается по формуле:

где:

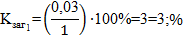

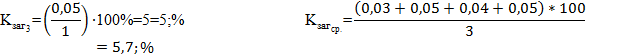

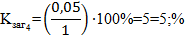

Коэффициент загрузки оборудования рассчитывается по формуле:

где:

Таблица 16.3-Расчет необходимого количества оборудования

16.2 Расчет работающих людей на участке

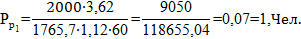

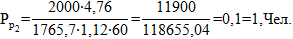

Численность работающих на участке определяется отдельно на каждой категории работников. Расчет численности основных рабочих на каждой ведется по формуле:

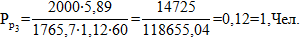

Рр=Nгод∙tштFргод∙KBH∙60

где:

Fргод=Fэф∙1-β100;

Фрезеровщиков принято 1, Токарей принято 1, Слесарей принято 1, Итого основных рабочих: 3.

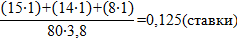

Численность вспомогательных рабочих определяется по нормативам обслуживания: 1 наладчик на 3 станка (учесть 2 сменную работу); один электрик на 80 условных электродвигателей мощностью 3,8

Расчет численности вспомогательных рабочих: Наладчики:

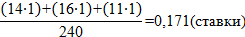

Слесари-ремонтники:

Электрики:

Транспортные рабочие:

Контролеры:

Таблица 16.4-Расчет численности вспомогательных рабочих

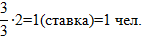

Расчет численности руководителей и специалистов также определяем по формулам: Руководители 5-8% от численности всех рабочих на участке. Специалисты 10-15% от численности всех рабочих на участке. Руководители = Специалисты = Руководители: мастер – 0,4(ставки) Специалисты: табельщик – 0,13*0,8=0,1(ставки) кладовщик – 0,11*0,8=0,09(ставки) технолог – 0, 3*0,8=0,24(ставки) инструментальщик – 0,11*0,8=0,09(ставки) нормировщик – 0,2*0,8=0,16(ставки) механик – 0,15*0,8=0,12(ставки)

Таблица 16.5-Расчет численности руководителей и специалистов

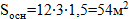

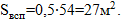

16.3 Расчет площади участка Расчет капитальных вложений в здание Расчет производственной площади участка ведем по укрупненным нормам. Производственная площадь участка рассчитывается по формуле:

где:

Расчет вспомогательной площади ведется по формуле:

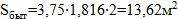

Расчет бытовой площади ведется по формуле:

где: Р – количество основных и вспомогательных рабочих(1,816(ставки)),

Таблица 16.5-Расчет площади участка

16.4 Расчет балансовой стоимости оборудования Капитальные вложения участка Примечание: 1)Оптовая цена оборудования приведена в исходных данных 2)Транспортные расходы принимаем 16% от оптовой цены 3)Расходы на монтаж равны 9% от оптовой цены 4)Подъемно – транспортное оборудование принимаем 22% от балансовой стоимости технологического оборудования 5)Контрольно-измерительные и регулирующие устройства и приборы принимаются 15% от балансовой стоимости технологического оборудования 6)Производственный и хозяйственный инвентарь принимаем 6% от балансовой стоимости технологического оборудования

Таблица 16.6-Расчет балансовой стоимости оборудования

Расчет остальных видов основных фондов 1)Стоимость вспомогательного оборудования на участке составляет 12% от стоимости технологического оборудования 2)Стоимость инструмента и приспособлений 8% от стоимости вспомогательного оборудования 3)Стоимость электрооборудования и проводки 2% от стоимости зданий, сооружений и санитарно-технических устройств 4)Энергетическое оборудование 3000 руб. за 1кВт установочной мощности Для расчета балансовой стоимости оборудования на участке используется формула:

где: ДЗ – процент дополнительных общецеховых затрат С – рассчитанная стоимость оборудования в руб.

Таблица 16.7-Величина капитальных вложений

16.5 Труд и заработная плата.

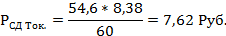

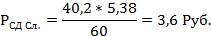

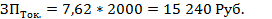

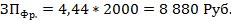

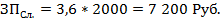

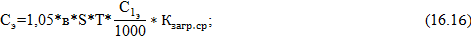

Фонд заработной платы участка рассчитывается отдельно по разным категориям работающих на участках. 1) Фонд заработной платы Расчет фонда заработной платы ведется по тарифной системе, по сдельно-премиальной форме. Прямая зарплата рассчитывается по формуле:

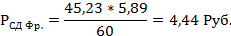

где: N- годовая программа, штук. Сдельная расценка рассчитывается по формуле:

где:

Дополнительно к прямой заработной плате рассчитывается премии, районный коэффициент, дополнительная зарплата и страховые платежи. Примечание: 1) Премиальная надбавка - 35% 2) Районный коэффициент 20% 3) Дополнительная зарплата - 18,6% 4) Страховые взносы- 30%

Таблица 16.8-Фонд заработной платы участка

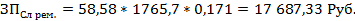

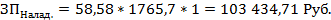

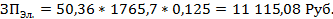

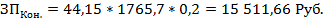

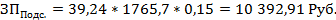

2) Фонд заработной платы Фонд заработной платы рассчитывается на основании "Штатной ведомости" по повременно- премиальной системе оплаты труда. Расчет прямой зарплаты ведется по формуле:

где:

Примечание: 1) Премиальная надбавка-25% 2) Районный коэффициент 20% 3) Дополнительная зарплата - 16,8% 4) Страховые взносы- 30%

Таблица 16.9-Фонд заработной платы вспомогательных рабочих

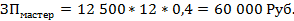

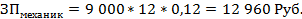

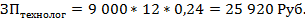

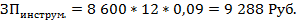

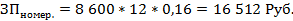

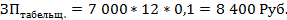

3) Фонд заработной платы и средняя зарплата персонала участка. Фонд заработной платы персонала участка рассчитывается по системе должностных окладов, согласно "Штатной ведомости" по формуле:

где: О- должностной месячный оклад, руб.

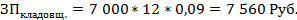

1. Руководители

2. Специалисты

Примечание: 1) Премиальная надбавка-40% 2) Районный коэффициент 20% 3) Дополнительная зарплата - 20,4% 4) Страховые взносы- 30%

Таблица 16.10-Фонд заработной платы

16.6 Расчет стоимости основных материалов Таблица 16.11-Расчет стоимости основных материалов

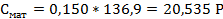

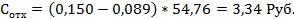

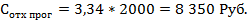

Для расчета стоимости основных материалов необходимы следующие данные: 1) Вес заготовки 2) Вес детали 3) Коэффициент использования материала 4) Цена материала, руб. 5) Цена отходов, руб. Стоимость материалов на единицу изделия рассчитывается по формуле:

где:

Стоимость материалов на производственную программу рассчитываем по формуле:

где: N- годовая программа, штук.

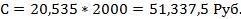

Стоимость отходов на 1 изделие определяется по формуле:

где:

Стоимость отходов на программу определяется по формуле:

16.7 Расчет постоянных издержек

1) Амортизация основных средств Амортизация основных фондов рассчитывается по нормам амортизации по формуле:

где: С- стоимость зданий и сооружений На- норма амортизации в % Примечание: 1) Технологическое оборудование- 8,2% 2) Вспомогательное оборудование- 6,4% 3) Здания, сооружения и санитарно-технологические устройства-4,2% 4) Подъемно-вспомогательное оборудование-20% 5) Энергетическое оборудование- 16% 6) Контрольно-измерительные устройства и приборы- 12% 7) Инструменты и приспособления- 4% 8) Производственный и хозяйственный инвентарь- 3,8%

Таблица 16.12-Амортизация основных средств

2) Расчет общепроизводственных расходов В статью " Содержание цехового персонала" входят следующие показатели: фонд заработной платы персонала участка, вспомогательных рабочих, не связанных с эксплуатацией оборудования, страховые взносы. В статью " Содержание зданий, сооружений, инвентаря" входят: 1) Материалы для хозяйственных нужд принимают из норматива 650 руб. на 1 кв. м здания

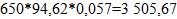

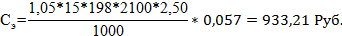

2) Стоимость осветительной электроэнергии рассчитывается по формуле:

где: в- удельный расход электроэнергии на 1 кв.м (15-25кВт) S- общая площадь участка, кв.м T- количество часов работы при искусственном освещении(2100 час.)

3) Стоимость отопления участка рассчитывается по формуле:

где: g- удельный расход тепла на единицу объема(35ккал/час) V- Объем здания, куб.м

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-06; просмотров: 333; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.12.145 (0.01 с.) |

Н, (15.11)

Н, (15.11) МПа, (15.14)

МПа, (15.14) ≤

≤  . Значит, условие нераскрытия стыка выполняется.

. Значит, условие нераскрытия стыка выполняется. возникает в процессе установки деталей в приспособлении и складывается из погрешности базирования и погрешности закрепления. Кроме того, в погрешность установки следует включать дополнительную погрешность, связанную с приспособлением: неточностью его изготовления, неточностью установки на станке, износом его установочных элементов.

возникает в процессе установки деталей в приспособлении и складывается из погрешности базирования и погрешности закрепления. Кроме того, в погрешность установки следует включать дополнительную погрешность, связанную с приспособлением: неточностью его изготовления, неточностью установки на станке, износом его установочных элементов. (15.15)

(15.15) погрешность базирования, мм;

погрешность базирования, мм; погрешность закрепления, мм;

погрешность закрепления, мм; погрешность приспособления, мм.

погрешность приспособления, мм. мм, а также максимального зазора между оправкой и деталью

мм, а также максимального зазора между оправкой и деталью  мм.

мм. мм.

мм. мм.

мм. мм

мм мм.

мм.

годовой выпуск изделия (штуки),

годовой выпуск изделия (штуки), штучное время для одной детали- операции, мин.,

штучное время для одной детали- операции, мин., действительный годовой фонд времени работы оборудования, час.,

действительный годовой фонд времени работы оборудования, час., коэффициент выполнения нормы (1,12)

коэффициент выполнения нормы (1,12)

эффективный фонд времени работы времени работы оборудования (3976 час.),

эффективный фонд времени работы времени работы оборудования (3976 час.), процент плановых потерь времени на ремонт оборудования (5%).

процент плановых потерь времени на ремонт оборудования (5%).

сумма принятого количества оборудования на операции, которое получается путем округления расчетного количества оборудования до целого числа,

сумма принятого количества оборудования на операции, которое получается путем округления расчетного количества оборудования до целого числа, сумма расчетного количества оборудования.

сумма расчетного количества оборудования.

действительный годовой фонд времени рабочего, час.,

действительный годовой фонд времени рабочего, час., коэффициент плановых потерь рабочего времени (10%),

коэффициент плановых потерь рабочего времени (10%),

один слесарь-ремонтник на 240 ремонтных единиц; один транспортный рабочий на 20-25 основных рабочих; один контроллер на 15 основных рабочих. Рассчитанное количество вспомогательных рабочих заносим в таблицу 3.

один слесарь-ремонтник на 240 ремонтных единиц; один транспортный рабочий на 20-25 основных рабочих; один контроллер на 15 основных рабочих. Рассчитанное количество вспомогательных рабочих заносим в таблицу 3.

удельная площадь на единицу оборудования

удельная площадь на единицу оборудования

коэффициент дополнительной площади

коэффициент дополнительной площади

количество принятого оборудования

количество принятого оборудования

удельная площадь на одного работника(3,75 кв. м.),

удельная площадь на одного работника(3,75 кв. м.), коэффициент, учитывающий дополнительную площадь (2).

коэффициент, учитывающий дополнительную площадь (2).

- сдельная расценка на каждой операции, руб.

- сдельная расценка на каждой операции, руб.

- часовая тарифная ставка на операции, руб.

- часовая тарифная ставка на операции, руб. - штучное время на каждой операции, мин.

- штучное время на каждой операции, мин.

- часовая тарифная ставка, руб.

- часовая тарифная ставка, руб. - фонд рабочего времени, час. (1765,7)

- фонд рабочего времени, час. (1765,7) - количество рабочих данной профессии и соответствующего разряда

- количество рабочих данной профессии и соответствующего разряда

э

э

- вес заготовки

- вес заготовки - цена единицы материалов, руб.

- цена единицы материалов, руб.

- чистый вес детали

- чистый вес детали - цена отходов, руб.

- цена отходов, руб.

Руб.

Руб.

- стоимость 1 кВт/час. электроэнергии

- стоимость 1 кВт/час. электроэнергии - средний коэффициент загрузки(0,057)

- средний коэффициент загрузки(0,057)

- Прод

- Прод