Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология извлечения природного битума методом низкотемпературного окисления (НТО).

Метод НТО заключается в прогреве пласта паром или парогазом, закачке воздуха для усиления окислительной реакции, выдержкой скважины для термопропитки и отбора продукции. Метод НТО позволяет увеличить дебит скважины и снизить расход парогазовой смеси с воздухом на единицу продукции. Для осуществления технологии сначала в пласт нагнетается смесь пара и воздуха. Затем в пласт закачивается воздух с расходом 300-350 м3/сут на 1 м пласта в течение 3-10 суток. После этого скважина ставится на выдержку для термокапиллярной пропитки и окислительных реакций на срок 5-10 суток. При стабилизации давления на устье скважину пускают в эксплуатацию. [87] Опытная эксплуатация скважин с применением добычи битума методом НТО показала, что начиная со второго цикла эффективность циклического воздействия падает. Из скважин поступает газ, приток жидкости уменьшается. После пуска скважины в эксплуатацию, битум, проходя через высокотемпературную зону, подвергается деструкции, и при отборе из пласта поступают легкие фракции с небольшой вязкостью. По мере увеличения числа циклов в пласте накапливаются тяжелые остатки, которые приводят к забиванию пласта и скважины, в результате чего снижается ее производительность. Процесс сверхвлажного горения (СВВГ), как метод разработки природных битумов, оказался недостаточно эффективным ввиду ухудшения товарной ценности битума, поэтому была предложена технология циклического воздействия методом низкотемпературного окисления (НТО). Однако при осуществлении НТО окислительные реакции переходят во ВГ. Температура в пласте может достигать свыше 300°С. Битум, проходя через высокотемпературную зону, подвергается деструкции. Вязкость его снижается до 5-10 мПа-с. По мере увеличения количества циклов вязкость • возможность реализации метода на больших глубинахрациональное использование тепла; • большая гибкость по сравнению с ВВГ; • уменьшение затрат.

Недостатки НТО и СВГ: • возможно временное локальное закупоривание пласта в следствии высокой локальной неоднородности;

• необходима непрерывность процесса.

4.6. Способ повышения эффективности добычи природных битумов [112] Практика опытно-промышленной эксплуатации Мордово-Кармальского и Ашальчинского месторождений показывает, что разработанные технологии и технические средства добычи природных битумов недостаточно эффективны для широкого промышленного применения. Это связано в первую очередь с такими особенностями битумных месторождений, как [112]: - малые глубины залегания; - низкое пластовое давление и температура; - высокая вязкость битума в пластовых условиях; - неоднородность пласта как по разрезу, так и по плошали: - наличие воды в теле залежи и подстилающей; - слабая сцементированность песчаника коллектора; - небольшие толщины продуктивного пласта с понижающейся битумонасыщенностью к его подошве, - практически отсутствие газа в битумной продукции. Так, на Мордово-Кармальском месторождении средний дебит жидкости скважин на участке с внутрипластовым горением составил 2,6 т/сут при обводненности 77 % и воздухобитумном отношении 3,6 тыс. м3/т.Текущий коэффициент извлечения битума за 19 лет разработки на отдельных элементах участка достиг 32.8 %. В вертикальной скв. 284, эксплуатировавшейся в течение 2 лет с циклическим паротепловым воздействием на пласт, средний дебит жидкости равнялся 0,4 т/сут при обводненности 32 % и паробитум-ном отношении 3,7 т/т. Участок с двумя горизонтальными скважинами скв. 131А и 131В, одна из которых нагнетательная, расположенная над добывающей на расстоянии 5-7 м, эксплуатировался эпизодически в течение 5 лет с циклическим паротепловым воздействием на пласт. В результате были получены следующие показатели: средний дебит скважин -1.8 т/сут, обводненность - 61 %, паробитумное отношение -3.5 т/т [113], Последний показатель, характеризующий эффективность применяемых технологий, сопоставим с лучшими показателями достигнутыми в других регионах, однако дебиты скважин остаются достаточно низкими. Механизм извлечения битума при скважинном способе разработки путем закачки пара определяется в основном тепловым расширением битума, капиллярной пропиткой, гравитационными эффектами, вытеснением теплоносителем и депрессией на пласт. Роль этих факторов определяется температурой нагрева и охватом пласта тепловым воздействием. Отметим некоторые объективные причины, не позволяющие с помощью наработанных технологий и тexнических средств достичь приемлемых результатов при скважинной добыче природных битумов в Татарстане. Малые глубины залегания продуктивного пласта и наличие большого количества подошвенной воды ограничивают давление закачки теплоносителя из-за опасности гидроразрыва пласта, ухода теплоносителя в непродуктивную водоносную часть. В то же время при низком давлении невозможно получить высокие параметры пара, закачиваемого в продуктивный пласт. Небольшие толщины продуктивного пласта ограничивают площадь фильтрации в пласт в вертикальных скважинах и не позволяют при низких давлениях закачки вводить в него большие объемы пара. В результате пласт не прогревается до более высоких температур, возрастает продолжительность процессов прогрева пласта, снижения вязкости битума в пластовых условиях и создания гидродинамической связи между нагнетальными и добывающими скважинами. Вследствие этого при небольшой площади фильтрации битума из пласта в добывающие скважины и низких пластовых давлениях ограничивается интенсивность притока пластовой продукции в ствол скважин и снижается дебит. Опыт эксплуатации горизонтальных скв. 131А и 131В позволил сделать, предварительные выводы о перспективности проведения работ в данном направлении [114]. Горизонтальная скважина увеличивает площадь фильтрации пара в пласт при его закачке и площадь фильтрации продукции из пласта в ствол скважины при отборе продукции, позволяя таким образом интенсифицировать ввод тепла в пласт, увеличить площадь охвата его тепловым воздействием, ускорить процесс создания гидродинамической связи между скважинами и уже на первом этапе эксплуатации скважин с циклическим паротепловым воздействием на пласт получать более высокие дебиты.

Для успешной эксплуатации горизонтальной нагнетательной скв. 131В были найдены технические решения, позволившие обеспечить приемистость пласта, раздренирование его прифильтровой части, подачу пара в начало (конец) или сразу в оба конца горизонтальной части ствола, спуск глубинных приборов до конца горизонтальной части ствола и проведение исследований контролю, температуры пара и др. При эксплуатации горизонтальной добывающей скважны 131А основная проблема была связана с подъемом продукции винтовым насосом с поверхностным приводом и штанговой насосной установкой, используемыми при подъеме аналогичной продукции из вертикальной скважины. Значительный набор кривизны в горизонтальной скважине не позволяет спускать такие насосы на большую глубину из-за ограничений вызванных работой колонны штанг в криволинейной части ствола и клапанов серийного штангового насоса, что в свою очередь не дает возможности поддерживать низкий динамический уровень вскважине. Из-за нестабильной работы насосов, а также высокого динамического уровня средний дебит оказался значительно ниже потенциально возможного. Кроме того, при таком расположении горизонтальных скважин из-за опасности прорыва пара из нагнетательной в добывающую скважину искусственно ограничивается давление его закачки, что дополнительно снижает параметры и объем закачиваемого пара. При малых толщинах продуктивного пласта, низких показателях закачиваемого пара невысоком пластовом давлении, равном 0,4 МПа. относительно большом противодавлении на пласт, составляющем 0,16 МПа (из-за высокого динамического уровня), значительно ухудшаются условия притока битума из пласта в скважину. При этом существенно уменьшается доля гравитационных эффектов в процессе извлечения битума. Эпизодическая закачка пара в нагнетательную скважину также ухудшила показатели эксплуатации горизонтальных скважин.

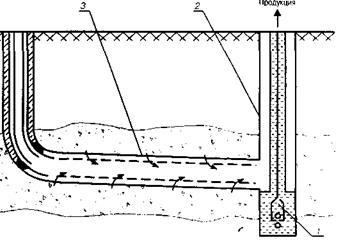

Как показывает более чем 30-летний опыт разработки Ярегского месторождения, близкого по своим характеристикам к битумным месторождениям Татарстана, внедрение подземно-поверхностной системы термошахтной разработки обеспечивает высокую рентабельность добычи нефти на месторождениях высоковязкой нефти и природного битума. При этом затраты на добычу 1 т нефти могут быть сопоставимы с затратами на добычу легкой нефти, а коэффициент извлечения нефти (КИН) можно увеличить до 70 % [102]. В настоящий момент КИН по отработанным площадям превысил 50 % при паронефтяном отношении 2.5-2.7 т/т. Суть этой системы разработки заключается в закачке пара в пласт с поверхности через вертикальную скважину при максимально возможных на месторождении давлениях (с целью получения высоких параметров закачиваемого пара) и распределении его по пласту через горизонтальные скважины, пробуренные из горных выработок к забою вертикальной скважины [101]. Нефть извлекается через подземные пологовосстающие добывающие скважины. расположенные между горизонтальными парораспределительными скважинами. При этом снимается противодавление на пласт, нефть стекает из добывающих скважин в горные выработки, а из них насосом поднимается на поверхность. На основании выполненных работ и с учетом опыта эксплуатации Мордово-Кармальского, Ашальчинского и Ярегского месторождений авторами [112] предлагается опробовать способ добычи с помощью вертикально-горизонтальной системы скважин (рис.4.18) как наиболее приемлемый и эффективный при разработке битумных месторождений Татарстана. Предлагаемый способ добычи природных битумов реализует при скважинной разработке месторождений в РТ преимущества подземно-поверхностной системы, применяемой при термошахтной разработке Ярегского месторождения. Кроме того, вертикально-горизонтальная система скважин позволяет легко реализовать многие технологические приемы, необходимые для прогрева горизонтальной части скважины, ее раздренирования, исследования глубинными приборами и др. Не возникают проблемы подъема продукции из горизонтальной части скважины механизированным способом, а также связанные с наклонным выходом (входом) ствола скважины на поверхность при бурении, ремонте и эксплуатации скважины. Все работы могут быть выполнены с помощью оборудования, выпускаемого отечественной промышленностью. Предложенная вертикально-горизонтальная система скважин может эксплуатироваться на первом этапе как нагнетательно-добывающая с циклическим паротспловым воздействием на пласт с последующим переводом ее в добывающую или нагнетательную.

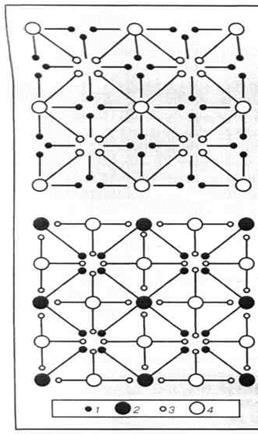

При успешном испытании предложенной вертикально-горизонтальной системы скважин к вертикальной скважине. которая при необходимости может быть пробурена большим диаметром, дополнительно можно подключить еще несколько горизонтальных стволов и из таких скважин создать систему разработки с кустовым размещением скважин. (рис.4.19)

Рис.4.18. Способ добычи природных битумов с помощью вертикально-горизонтальной системы скважин; 1-скважинный насос; 2,3 – соответственно вертикальная и горизонтальная скважины.

При подключении нескольких горизонтальных скважин к одной вертикальной возможно исследование со спуском глубинных приборов в каждую горизонтальную часть, что позволит определить в них профиль приемистости или притока, а в совокупности с наземным методом контроля (электроразведка) при небольших глубинах продуктивного пласта более четко контролировать разработку месторождения с термическим воздействием на пласт. Созданная система в совокупности использует преимущества как вертикальных, так и горизонтальных скважин, а также технологий и технических средств, разработанных для эксплуатации битумных месторождений с помощью вертикальных и горизонтальных скважин.

Рис. 4.19. Схемы расположения вертикально-горизонтальной системы скважин при добыче природных битумов с паро-тепловым воздействием на пласт: 1,2- нагнетательная соответственно горизонтальная и вертикальная скважина; 3, 4 - добывающая соответственно горизонтальная и вертикальная скважина

4.7. Оптимизация тепловых методов воздействия на битумные пласты [26] Основные принципы разработки месторождений тяжелых нефтей и природных битумов тепловыми методами подчинены условию получения максимального эффекта при минимально возможных дополнительных затратах. С этой целью метод и технологию воздействия на пласт выбирают, как правило, на основе сопоставления прогнозных показателей разработки объекта несколькими вариантами. На стадиях проектирования и составления технологических схем разработки нефтяных месторождений термическими методами основное значение для прогнозирования развития процесса имеют данные математического моделирования реальных физических условий, протекающих в пласте. В результате технико-экономического анализа показателей разработки, получаемых па основе математического моделирования [78], был сделан вывод о преимуществе технологии нагнетания теплоносителя с использованием тепловых оторочек по сравнению с технологией непрерывного ввода в пласт тепла. Так как это положение практически подтвердилось, метод вытеснения нефти тепловыми оторочками широко внедряется на разрабатываемых объектах.

Кроме того, был исследован вопрос об оптимальном размере тепловой оторочки по критериям наибольшей тепловой или технологической эффективности в зависимости от плотности сетки скважин, темпов нагнетания теплоносителя, толщины продуктивного пласта, вязкости пластовой нефти и других параметров процесса [111]. В работе [79] рассмотрены аналогичные вопросы на математических моделях для слоисто-неоднородного пласта. Выводы и рекомендации, полученные на основе таких исследований, непосредственно используют во время обоснования технологических схем новых объектов, вводимых в разработку с применением теплоносителей. Вместе с тем в процессе проектирования разработки месторождений тепловыми методами необходимо обращать особое внимание на энергетические затраты, потребные на 1 т добываемой нефти. Этот экономический параметр проявляется в связи с применением термических методов добычи нефти в слоисто-неоднородных залежах и в особенности с ростом глубин их залегания, так как возрастают давления нагнетания, потери тепла, изменяется фазовое состояние нагнетаемого рабочего агента (например, пар конденсируется в воду) и т. д. В таких переходных ситуациях, когда речь идет о выборе рабочего агента (пара, высоко температурной воды, парогаза и др.) и теплогенерирующей техники, экономическую эффективность того или иного процесса теплового воздействия на нефтяной пласт, следует определять не только технологическим приростом нефтеотдачи, но и энергетическими затратами на производство и доставку в пласт теплоносителя. Это значит, что в расчетах необходимо исходить не только из ожидаемой конечной нефтеотдачи, но и энергетических критериев, учитывающих конечный результат энергозатрат на 1т добытой нефти с элемента (нескольких) или со всего месторождения. Здесь речь идет о топливо- энергетическом факторе, который наиболее точно отражает энергозатраты при тепловых методах разработки нефтяных месторождений. Между тем этот показатель при составлении технологических схем разработки учитывают не в полной мере. Обоснование технологического режима и технико-экономических показателей дается на основании критерия достижения максимального прироста нефтеотдачи без оценок энергетических. Известно, что водяной пар, обладающий большей энтальпией по сравнению с горячей водой, обеспечивает и лучшие показатели по коэффициенту вытеснения и нефтеотдаче. Основной фактор увеличения нефтеотдачи пластов при паротепловом воздействии в сравнении с вытеснением горячей водой — фактор дистилляции легких фракций нефти — может способствовать в отдельных случаях дополнительному приросту нефтеотдачи (порядка 10%). Однако экономическая эффективность применения паротеплового воздействия в каждом конкретном случае во многом зависит от свойств пластовой нефти, глубины залегания пласта, его геолого-физических особенностей. Может оказаться, что для глубокозалегающих залежей нефти с незначительным содержанием легких фракций углеводородов использование водяного пара в качестве вытесняющего агента экономически менее целесообразно, чем применение высокотемпературной воды. Поэтому важный практический интерес представляет сопоставление вариантов вытеснения нефти паром и высокотемпературной водой по совокупности технологических и энергетических показателей. В табл. 4.2. приведены основные параметры нагнетаемого в пласт рабочего агента различных вариантов (горячая вода и пар) для гипотетической залежи, залегающей на глубине 1400— 1500 м, а в табл. 4.3. — результаты расчетов технологических и энергетических показателей разработки базисного элемента этой же залежи по тем же вариантам. В результате сравнения данных пяти вариантов расчета по вытеснению горячей водой (см. табл. 4.3., варианты 1—5) видим, что с увеличением температуры и давления нагнетания увеличивается нефтеотдача, однако при этом значительно возрастают затраты на топливо. Вариант 1 (вытеснение горячей водой с температурой нагнетания 250 °С и объемом оторочки 0,8) оказывается наиболее целесообразным, обеспечивающим наилучшую разницу между количеством добытой и затраченной на производство теплоносителя нефти—122,3 тыс. т (см. графу 6, табл. 4.3). Объясняется это в основном характером зависимости вязкости нефти от температуры. В наибольшей степени на вязкость нефти влияет изменение температуры до 80-1200. По расчетным данным, вариант 1 обеспечивает необходимый прогрев пласта. Поэтому с дальнейшим увеличением температуры прогрева не получают существенного прироста добычи нефти, в то время как энергозатраты значительно возрастают. Таким образом, в процессе проектирования разработки нефтяного месторождения путем нагнетания в пласт горячей воды существуют оптимальные параметры теплоносителя – температура и соответствующее ей давления, обеспечивающие наилучшие показатели технологического эффекта с учетом энергозатрат. Сравнивая варианты 6-14 вытеснения нефти паром, видим, что:

наилучшим по результирующему технологическому эффекту является вариант 9 (температура нагнетания 3170С, объем оторочки 0,8 от общего объема пор). На результирующие показатели влияют следующего два фактора. 1.Температура закачки пара. В варианте с меньшей температурой (3170С) удельная теплота парообразования оказывается больше, в результате зоне пара с большей скоростью распространяется в пласте. Этим и объясняются лучшие показатели (при прочих равных условиях) варианта 6 в сравнении с вариантами 7и 8. 2. Размер оторочки вытесняющего агента. Варианты 6,9 и 12 различаются только объемами закачиваемого в пласт пара. Расчеты свидетельствуют о существовании оптимального размера тепловой оторочки. Увеличение объема нагнетаемого пара (горячей воды) оправдывается только до момента, когда прирост в нефтеотдаче превышает затраты топлива на производство теплоносителя. Затем результирующий технологический показатель будет падать. По изложенной причине оптимальным среди вариантов 6, 9, 12 оказывается вариант 9. Варианты вытеснения нефти сравнивали по данным остаточной нефтенасыщенности, значение которой при вытеснении нефти горячей водой принято равным 0,2, а при вытеснении паром — 0 15 (см. табл. 4.2.). В первом случае по варианту 1 результирующий технологический показатель добычи нефти составляет 122,3 тыс. т, а по варианту 9—125,6 тыс. т. С ростом разницы по остаточной нефтенасыщенности (за счет увеличения фактора дистилляции легких фракций нефти) эффективность вытеснения паром в сравнении с горячей водой будет возрастать. И наоборот, с уменьшением разницы в остаточной нефтенасыщенности для нефтей с незначительным содержанием легких (летучих) фракций снижается эффект вытеснения паром. При небольших значениях фактора дистилляции показатель результирующего эффекта вытеснения для горячей воды может оказаться выше. Особенно это относится к глубокозалегающим месторождениям, когда пар теряет свое преимущество перед горячей водой также и в отношении энтальпии. Таким образом, в каждом конкретном случае необходимо оценить значение остаточной нефтенасыщенности при вытеснении паром и горячей водой, определить расчетным путем показатель технологического эффекта и только по результатам сравнения рекомендовать вид теплоносителя и технологию. В графе 7 табл. 4.3. приведены данные по удельным затратам топлива на 1 т извлекаемой нефти. По аналогии с паронефтяным фактором этот показатель можно использовать при расчетах технико-экономических показателей. Расход топлива на производство теплоносителя оценивают по формуле (4.1)

где Вп — расход топлива на выработку теплоносителя, т/ч; Кп — коэффициент, учитывающий расход теплоносителя на собственные нужды теплогенерирующей установки; D1, D2 — расход соответственно пара и горячей воды на одну скважину, т/ч; i1 i2— удельная энтальпия соответственно пара и горячей воды, Дж/кг; (i— удельная энтальпия питательной воды, Дж/кг; Q.— теплота сгорания топлива, Дж/кг; ή — к. п. д. котельной установки. Суммарный объем нагнетаемого вытесняющего агента (теплоноситель + обычное заводнение) для всех вариантов составляет 2 объема пор, т. е. по всем вариантам объемы нагнетаемой воды для перемещения тепловой оторочки были одинаковыми. Темп нагнетания теплоносителя в рассматриваемом случае не варьировался. Следует заметить, что этот показатель непосредственно влияет на относительные теплопотери в окружающие пласт горные породы, и учет его при выборе оптимальной технологии также необходим. По результатам исследований, выполненных во ВНИИнефти, был сделан вывод о том, что с увеличением темпа нагнетания теплоносителя возрастает объем энергетически оптимальной оторочки и увеличивается соответствующий ей показатель результирующего технологического эффекта. Выводы 1. В процессе вытеснения нефти горячей водой или паром наибольший технологический эффект с учетом энергозатрат обеспечивается при некоторых средних (оптимальных для данных условий) значениях давления нагнетания. Без учета энергозатрат на производство теплоносителя экстремальный характер зависимости технологического эффекта от температуры теплоносителя не обнаруживается. 2. При проектировании разработки нефтяного месторождения в каждом конкретном случае необходимо обосновать использование того или иного вида теплоносителя (пар или горячая вода) с учетом показателя результирующего технологического эффекта. 3. Полученные результаты подтверждают необходимость создания таких технологических процессов термического воздействия на пласт, при которых будут задействованы все механизмы вытеснения нефти. Это позволит в конкретных геологических условиях получить высокую нефтеотдачу с оптимальными энергетическими затратами на 1 т добытой нефти.

4.8. ПУТИ РЕШЕНИЯ ЭКОЛОГИЧЕСКИХ ПРОБЛЕМ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПРИРОДНЫХ БИТУМОВ[1]

Разработка месторождений природных битумов в экологическом отношении является весьма сложным и ответственным видом деятельности человека. Последствия этой деятельности проявляются в виде загрязнения воздуха различными вредными примесями, водных источников и земель нефтью, битумом и сточными водами [115,116]. Основными источниками загрязнения окружающей среды (атмосферы, почв, поверхностных и подземных вод) в нефтегазодобывающей промышленности являются наземные и подземные нефтепромысловые сооружения [8]. В соответствии с действующими законами, постановлениями и положениями в проектных документах по разработке месторождений ПБ должны быть предусмотрены основные организационно-технические и технологические мероприятия, обеспечивающие безопасность населения, охрану недр, окружающей среды от возможных вредных воздействий, связанных с эксплуатацией конкретного месторождения. На распространение очагов загрязнения влияет ряд факторов: - физико-географические условия; - геолого-гидродинамические особенности; - характер размещения нефтепромысловых сооружений и их состояния; - особенности применяемых технологий и методов разработки объектов и др. Добыча природных битумов ведется, как правило, с применением термических методов (паротепловое воздействие – ПТВ, внутрипластовое горение - ВГ). Добыча ПБ термическими методами сопряжена со значительными топливно-энергетическими затратами как в нефтяной, так и в смежных отраслях промышленности (при производстве материалов и химреагентов, изготовлении оборудования и металлоизделий, транспортных операций и т.д.). В таких условиях очевидны негативные экологические последствия выбросов газов ВГ, дымовых газов промысловых парогенераторов, отопительных котельных, печей нагрева нефти и дожига попутных газов, ведущие к загрязнению атмосферы: тепловому, углекислотному, сероводородному, окислами серы, азота и др. Для каждого вредного выброса устанавливаются предельно допустимые концентрации: разовая и среднесуточная, приводимые в различных справочниках [117,118]. В отечественных парогенераторах УПГ на производство 1 т пара, отпускаемого на скважины, расходуется до 120 кг условного топлива. При усредненном паронефтяном факторе 3,5 т/т добытой с помощью ПТВ нефти (ПБ) сжигается для производства теплоносителя до 420 кг условного топлива. Это сопровождается выбросом в атмосферу 4,5 – 5 т (в расчете на 1 т добытой нефти) дымовых газов с температурой 320–360 оС. С учетом расхода топлива и электроэнергии при разбуривании, обустройстве месторождения, добыче, сборе, подготовке и транспорте нефти, а также для жизнеобеспечения промысла сжигается свыше 0,5 т условного топлива на 1 т нефти, добытой при ПТВ. Примерно такая же картина наблюдается и при добыче высоковязких нефтей и ПБ методом ВВГ с той лишь разницей, что часть топлива сжигается в пласте. При ВВГ образуются газы внутрипластового горения до 1000 м3 на 1 т добытой нефти, для обезвреживания которых расходуют до 200 м3 природного газа. Возможны два основных направления совершенствования технологий и технических средств термических методов добычи нефти: - первое направление – меры, цель которых – уменьшить уровень энергопотребления и загрязнения окружающей среды путем утилизации и сокращения материальных и тепловых производственных отходов; - второе направление – переход к таким технологиям, которые были бы экологически чистыми и энерго- и ресурсосберегающими [119].

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 443; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.142.35.75 (0.072 с.) |