Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Машины для формования заготовок специальных сортовСодержание книги

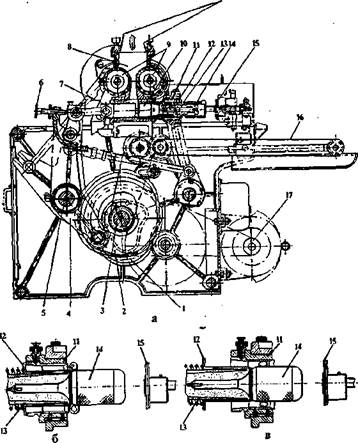

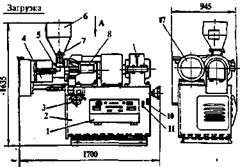

Поиск на нашем сайте Формовочные машины, используемые в поточных линиях выработки специальных сортов хлебобулочных изделий - сухарей, баранок, пряников, соломки и хлебных палочек и др., существенно отличаются от конструкций машин формующих заготовки массовых сортов. Для формования тестовых заготовок бараночных изделий применяется машина, выполняющая операции деления и закатки, и имеющая комбинированное (валковое и поршневое) нагнетание. Эта машина является универсальной конструкцией, т.к. обеспечивает выработку тестовых заготовок бубликов, баранок и сушек из пшеничной муки высшего и 1 сортов. Формовочная машина для бараночных изделий (рис. III) состоит из поршневой коробки с приемной воронкой для теста 8; питающих валков 9 с механизмом для регулировки угла поворота валков, в результате чего достигается подача теста в количестве, необходимом для данного вида изделий; трех сменных горизонтальных поршневых ь.

Рис. 111. Ун ирреальная делительно- закаточная машина для формования бараночных изделий: а - общий вид; б - схема отделения тестовой заготовки; в - схема закатки тесто вой заготовки. камер 10, в которых размешены цилиндрические нагнетательные поршни 7, формующие гильзы 13, скалки 14, раскатывающие стаканы 11, 'совершающие возвратно-поступательное движение, цилиндрические ножи 12 и неподвижно закрепленные сбрасыватели 15 заготовок на ленточный отводящий транспортер 16. В зависимости от вида вырабатываемых изделий ход поршней регулируется. Регулировка массы заготовок производится по всем каналам одновременно путем изменения величины хода поршней или по каждому каналу в отдельности - путем изменения размера формующей кольцевой щели.

Универсальность машины обеспечивается наличием сменных рабочих органов. Для выработки бубликов применяют трехкаталъный вкладыш, для выработки баранок - четырехканальный, и для выра-ботки сушек - шестиканальный. Число каналов соответствует числу одновременно формуемых заготовок. Смена узлов при переходе с одного вида изделий на другой производится одним рабочим за 20-30 мин. Машина работает следующим образом. Куски теста после натирки л отлежки загружают в приемную воронку. Питающие валки 9, поворачиваясь навстречу один другому, подают тесто в поршневые камеры 10. В этот момент нагнетательные поршни 7 находятся в крайнем левом положении. При движении поршней 7 слева направо, тесто выжимается в виде кольцевых заготовок через кольцевые щели. После выпрес-совывания заготовок закатывающие втулки 11 начинают перемещаться и освобождают цилиндрические ножи 12; последние, перемещаясь под действием пружин слева направо, отрезают заготовки от общей массы теста и незначительно сдвигают их по скалкам 14. Закатывающие втулки 11, продолжая двигаться вправо, захватывают заготовки и зажимают их между своей внутренней поверхностью и поверхностью скалок 14, Затем происходит закатка заготовок на скалках трехкратным возвратно-поступательным движением втулок вдоль скалок. При третьем движении, происходящем слева направо, закатывающие втулки проходят больший путь и скатывают заготовки баранок со скалок 14, оставляя их внутри втулок. Двигаясь дальше, втулки встречают на своем пути сбрасыватели 15, которые выталкивают заготовку на ленту транспортера 16. Закатывающие втулки 11, возвращаясь в крайнее левое положение, отводят цилиндрические ножи 12 в исходное положение, сжимая при этом пружины; после этого цикл работы машины повторяется. При необходимости увеличения массы тестовой заготовки регулировочный винт 6 постепенно ввинчивается в головку рычага; если нужно уменьшить массу заготовки, винт постепенно вывинчивают из головки рычага. За один оборот винта масса тестовой заготовки изменяется примерно: для сушки — на 2 г, для баранки — на 5 г, для бублика - на 13 г. Рабочие органы машины приводятся в движение от приводного кулачково-рычажного механизма, включающего в себя электродвигатель 17, главный вал 3, кулачки 1 и 2, двуплечный рычаг 4 на оси 5, ременную и зубчатую передачи. С ленты транспортера тестовые заготовки вручную укладываются на расстойные листы. Формование тестовых заготовок сухарных плит включает в себя /следующие операции: деление теста на мелкие дольки, раскатку долек в жгуты и укладку их в ряды на металлических листах. Машина (рис. 112) состоит из приемной воронки 1, двух рифленых валков 2, нагнетательной камеры 3, матрицы 4 с тремя мундШ-

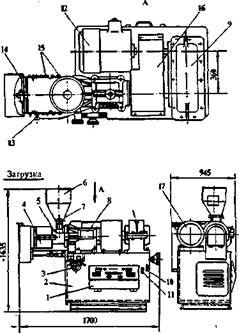

Рис. 112. Машина для формования сухарных плит туками, струнного отсекающего механизма 5, прокатываюшегр барабана 6, ленточного транспортера 7 и приводного механизма. Сухарное тесто поступает из бункера по тестоспуску в приемную воронку машины. Вращающиеся навстречу один другому рифленые валки подают тесто через нагнетательную камеру б мундштуки 8, имеющие срез концов по радиусу движения двух струн 9. Выходящее из мундштука тесто отсекается и забрасывается вращающимися струнами в щель между прокатывающим барабаном 6 и фартуком 10, здесь кусочки теста прокатываются в жгутики, которые ложатся вплотную один к другому на металлические листы, перемещаемые транспортером 7. Массу тестовых долек регулируют сменными мундштуками и стержнями 12, которые при перемещении изменяют размер отверстия мундштука. Скорость ленточного транспортера изменяется клиноременным вариатором 11 с раздвижными дисками на одном валу и цилиндрическим шкивом на другом. Регулировать скорость необходимо для получения плотной укладки жгутов в ряды и при переходе на выработку другого сорта сухарей. Вследствие прокатки долек теста в жгуты, сухари приобретают мелкую пористость и равномерную окраску поверхности среза сухаря. Хлебные палочки по своим органолентическим показателям представляют собой хрупкие, сухие, продолговатые изделия округлого сечения. Их вырабатывают нескольких наименований - простые, сдобные, соленые, с тмином. В. м. хрошеенков

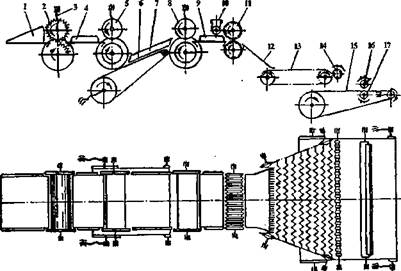

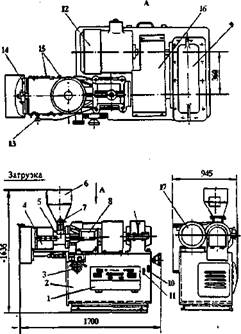

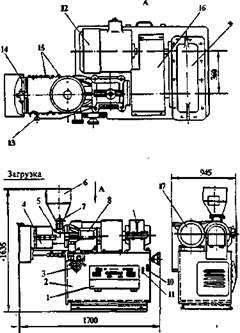

Рис. 113. Машина для формования хлебных палочек Замешенное и выброженное тесто перед формованием подвергают натирке для уплотнения и повышения пластичности, а затем — отлежке. В формовочной машине для хлебных палочек (рис. 113) используются методы прокатки и резки. Технологический процесс формования включает в себя следующие операции: раскатывание теста на полосу установленного по ширине размера; обсыпку теста маком, солью, тмином и другими продуктами; резку тестовой ленты по длине с одновременным формованием тестовых жгутов; разводку тестовых жгутов; нарезку жгутов по заданной длине; пересадку отформованных заготовок на увлажнительное устройство или в печь. Машина состоит из формующего механизма с несколькими парами валков, цепного пружинного веерообразного конвейера, ленточного передаточного конвейера, механизма для посыпки тестовых заготовок маком, солью, тмином и выравнивателя шага заготовок. Формующий механизм применяется для непрерывного формования тестовой ленты до толщины хлебных палочек. Он состоит из станины, двух боковин, в которых на подшипниках скольжения устанавливаются одна пара натирочных 2, две пары раскатывающих 5 и 8, одна пара режущих 11 валков и конвейер 6. Натирочные валки выполнены в виде двух спаренных валков, имеющих на поверхности продольные углубления. Эти валки применяются для дополнительной обработки теста. Степень натирки теста

После первых раскатывающих валков 5 установлен ленточный конвейер 6 для передачи тестовой ленты на вторые раскатывающие валки 8. Ширина ленты 400 мм. Для натяжения ленты смонтирован валик, который перемещается с помощью двух винтов, установленных на боковинах. Режушие валки 11 применяются для разрезания тестовой ленты подлине и одновременного формования тестовых жгутов. На поверхности режущие валки имеют 48 профилирующих канавок. Режущие валки установлены в подшипниковых обоймах. При установке необ-одимо следить, чтобы профилирующие канавки одного валка не ыли смещены относительно канавок другого. Для фиксации тестовой ленты в поперечном направлении установлены боковые ограничители 4, 7, 9. Цепной пружинный веерообразный конвейер 13 - две бесконечные втулочно-роликовые цепи, соединенные междусобой пружинами. Ширина конвейера на входе составляет 510, а на выходе 900 мм. Пружинный конвейер устанавливают на раму ленточного передаточного конвейера 15, который состоит из рамы, приводного барабана и передаточного устройства. Приводной барабан передаточного конвейера обрезинен и установлен на подшипниках качения. На раме конвейера установлен вращающийся нож 16, который обрезает заготовки по заданной длине. Под ножом расположен подпорный обрезиненный валик 17. Вращающийся нож закрывается откидывающимся кожухом. Механизм 10 для посыпки тестовых заготовок маком, солью и другими продуктами — удлиненный бункер с тремя рядами отверстий для выхода продукта. Бункер установлен в двух поворотных цапфах, в которых он фиксируется стопорными винтами. Внутри емкости находится крыльчатка, которая приводится в движение с помощью цепной передачи от режущих валков. В зоне расположения отверстий установлены две подвижные планки, позволяющие регулировать количество подсыпаемого продукта. Между режущими валками 11 и цепным пружинным веерообразным конвейером 13 установлена гребенка 12 - наклонный Лист из нержавеющей стали. Одна сторона листа подогнана к профилирующим канавкам режущих валков 11, а вторая снабжена направляющими гребенками. После цепного пружинного веерообразного конвейера 13 перед передаточным конвейером 15 установлен выравниватель шага 14 — валик, на котором в соответствии с интервалом разводки сформованных жгутов расположены цилиндрические фигурные впадины, служащие для ориентации тестовых заготовок.

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты. Отформованные тестовые жгуты через гребенку попадают на цепной пружинный веерообразный конвейер, разводятся по ширине с шагом 16 мм и направляются на выравниватель шага, который раскладывает их по ширине ленты передаточного конвейера. Здесь вращающийся нож надрезает тестовые заготовки, пересаживаемые на увлажнительное устройство или в печь. Чтобы тестовая лента не прилипала к направляющим лоткам, их слегка опыливают мукой. Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода. В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние. После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние. На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления 1 и выключатели 10 и 11. В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15.

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13. Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

Электродвигатель и трехканавочный шкив на плите находятся внутри сварной станины. Диапазон изменения частоты вращения ножей 150-180,5 мин-'. Скорость вращения ножей регулируется переброской ремня с канавки d =185 мм на канавку dp = 225 мм. Натяжение ремней осуществляется вращением маховика 3 натяжного винта, с помощью которого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья. Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 "С. В результате воздействия тепла, влаги и Давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки. Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования Одним из основных условий работоспособности тестоформующих Машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин. Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты. Отформованные тестовые жгуты через гребенку попадают на цепной пружинный веерообразный конвейер, разводятся по ширине с шагом 16 мм и направляются на выравниватель шага, который раскладывает их по ширине ленты передаточного конвейера. Здесь вращающийся нож надрезает тестовые заготовки, пересаживаемые на увлажнительное устройство или в печь. Чтобы тестовая лента не прилипала к направляющим лоткам, их слегка опыливают мукой. Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода. В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке, В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние. После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри по-луфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние. На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11. В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15.

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13. Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

Электродвигатель и трехканавочный шкив на плите находятся внутри сварной станины. Диапазон изменения частоты вращения ножей 150-180,5 мин-1. Скорость вращения ножей регулируется переброской ремня с канавки d =185 мм на канавку dp = 225 мм. Натяжение ремней осуществляется вращением маховика 3 натяжного винта, с помощью которого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья. Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С, В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки. Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования Одним из основных условий работоспособности тестоформующих Машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин. Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты. Отформованные тестовые жгуты через гребенку попадают на цепной пружинный веерообразный конвейер, разводятся по ширине с шагом 16 мм и направляются на выравниватель шага, который раскладывает их по ширине ленты передаточного конвейера. Здесь вращающийся нож надрезает тестовые заготовки, пересаживаемые на увлажнительное устройство или в печь. Чтобы тестовая лента не прилипала к направляющим лоткам, их слегка опыливают мукой. Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода. В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние. После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние. На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11. В литом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки 15-

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13. Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

Электродвигатель и трехканавочный шкив на плите находятся внутри сварной станины. Диапазон изменения частоты вращения ножей 150-180,5 мин-1. Скорость вращения ножей регулируется переброской ремня с канавки d =185 мм на канавку dp = 225 мм. Натяжение ремней осуществляется вращением маховика 3 натяжного винта, с помощью которого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья. Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С. В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки. Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования Одним из основных условий работоспособности тестоформующих машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих* машин. Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпиливаются мукой, поэтому эти машины,

После вторых раскатывающих валков тестовая лента, посыпаемая маком, солью или другими продуктами в зависимости от сорта вырабатываемых изделий, поступает на режущие валки, которые разрезают тестовую ленту вдоль и одновременно формуют тестовые жгуты. Отформованные тестовые жгуты через гребенку попадают на цепной пружинный веерообразный конвейер, разводятся по ширине с шагом 16 мм и направляются на выравниватель шага, который раскладывает их по ширине ленты передаточного конвейера. Здесь вращающийся нож надрезает тестовые заготовки, пересаживаемые на увлажнительное устройство или в печь. Чтобы тестовая лента не прилипала к направляющим лоткам, их слегка опыливают мукой. Если между режущими 11 и вторыми раскатывающими 8 валками тесто собирается или сильно натягивается, необходимо соответственно уменьшить или увеличить частоту вращения прокатывающих валков поворотом штурвала вариатора привода. В формовочной машине для выработки заготовок хлебных крекеров в качестве исходного сырья используется сухарная крошка (панировочная мука), которая подвергается механической и тепловой обработке. В шнековой камере формовочной машины (эсктрудере) под действием высокой температуры и давления происходит переход отдельных гранул крахмала, содержащихся в крошке, в желеобразное связанное состояние. После сушки заготовки приобретают стекловидную структуру, которая при помещении в горячую среду (фритюр) переходит в упруго-эластичное состояние, а влага, превращающаяся внутри полуфабриката в пар, образует множество мельчайших пор. Происходит вспучивание, образование пенообразной структуры крекеров с одновременным переходом в обезвоженное хрупкое состояние. На верхней плите (рис. 114) сварной станины 2 установлен электродвигатель привода шнека 12, соединенный через муфту 16 с быстроходным валом редуктора 9, последний, в свою очередь, с помощью муфты соединяется с валом корпуса подшипника 8. На станине расположен также пульт управления I и выключатели 10 и 11. Влитом корпусе подшипника находится вал, вращающийся в радиальных подшипниках качения. Для восприятия осевой нагрузки от формующего шнека в корпусе установлен упорный шарикоподшипник. К его корпусу фланцем крепится сварной цилиндр 5 со сменной гильзой, выполненной из материала повышенной прочности. С противоположной стороны цилиндр закрыт матрицей 17. Для улучшения осевого перемещения массы в цилиндре предусмотрены пробки \5-

Контроль за температурой в рабочей зоне осуществляется термопарой через специальную пробку 13.

Для нагрева массы в передней части цилиндра укреплен блок электронагревателя 4. У переднего торца матрицы расположен механизм резки 14 с вращающимися ножами, который приводится в движение от отдельного электродвигателя.

Электродвигатель и трехканавочный шкив на плите находятся внутри сварной станины. Диапазон изменения частоты вращения ножей 150-180,5 мин-1. Скорость вращения ножей регулируется переброской ремня с канавки d =185 мм на канавку d = 225 мм. Натяжение ремней осуществляется вращением маховика 3 натяжного винта, с помощью кото- рого изменяется положение плиты с укрепленным на ней электродвигателем. Над цилиндром установлен бункер 6 для приема сырья. Масса из бункера машины через регулируемую заслонку 7 поступает в приемное отверстие цилиндра, где прессуется и нагревается до температуры 145 °С, В результате воздействия тепла, влаги и давления, она превращается в пластическую массу, которая выдавливается шнеком через отверстия матрицы. При выходе из отверстий масса под действием пара, образующегося из перегретой влаги, вспучивается, получается пористая хрустящая жила. Механизм резки делит выходящие жилы на палочки. Мероприятия по устранению прилипания заготовок к рабочим поверхностям оборудования Одним из основных условий работоспособности тестоформующих машин является эффективность методов борьбы с прилипанием, размазыванием тестовых заготовок о рабочие органы этих машин. Во избежание прилипания к рабочим поверхностям куски пшеничного теста обычно подпыливаются мукой, поэтому эти машины,

Неплохие результаты для снижения прилипания дает обдувка под-гретым воздухом рабочих поверхностей оборудования и обрабатываемых кусков теста. Воздух для обдувки забирается непосредственно из верхней зоны помещения и нагнетается вентилятором в воздуховод 350 мм, откуда по отводам диаметром 100-200 мм воздух поступает к делительной, округлительной и закаточной машинам. Все воздуховоды изготавливают из листовой кровельной стали. Заканчиваются они насадками (соплами). Насадки следует располагать таким образом, чтобы в потоке воздуха подсушивались и рабочие органы машин, и поверхность обрабатываемой тестовой заготовки. Для регулирования количества воздуха, подаваемого к отдельным машинам, на трубопроводах имеются шиберы. Температура воздуха, поступающего на обдувку, колеблется в пределах 28-30 "С, а относительная влажность его составляет 40—43 %. К недостаткам этого способа следует отнести громоздкость металлоконструкций воздуховодов и их крепления, а также возможность образования утолщенных корок выпеченных изделий. В ряде случаев для уменьшения прилипания заготовок используется смачивание рабочих поверхностей тестоформующих машин водой (в производстве ржаного хлеба), смазывание растительным маслом или эмульсией. Наиболее эффективной является обработка рабочих органов те-стоокруглительных и закаточных машин, деталей и механизмов посадки тестовых заготовок современными полимерными композициями, основу которых составляют фторопласт-4 (тефлон) или крем-нийорганические жидкости (силикон). Обработка транспортерной ленты кремнийорганической жидкости ГКЖ-94 производится следующим образом. Лента тщательно промывается теплой водой с мылом или щелочью, затем после просушивания на воздухе погружается в 5%-ньгй раствор ГКЖ-94 в четырех-хлористом углероде и пропитывается в течение 1—2 мин. После вторичного просушивания лента подвергается термической обработке в сушильной камере при температуре 120 °С в течение 1,5 ч. Операция пропитки и просушки должна производиться под вытяжкой. Примерный расход жидкости ГКЖ-94 на 1 м2 ленты составляет 214 г. Нанесение фторопластовых покрытий на металлические детали возможно при их окунании во фторопластовую эмульсию и полимеризации тонкого слоя при последующей сушке. Допускается механическое крепление (винтами) тонкого листа фторопласта на рабочих органах тестоформующих машин. 166

Меньшее прилипание заготовок и более надежная работа характерны для формовочных машин, имеющих высокую скорость движения кусков в зоне обработки и специальный рельеф поверхности рабочих органов (рифление, насечки и др.). Это объясняется уменьшением продолжительности и площади контакта тестовой заготовки и рабочих органов оборудования.

Неплохие результаты для снижения прилипания дает обдувка под-гретым воздухом рабочих поверхностей оборудования и обрабатываемых кусков теста. Воздух для обдувки забирается непосредственно из верхней зоны помещения и нагнетается вентилятором в воздуховод 350 мм, откуда по отводам диаметром 100-200 мм воздух поступает к делительной, округлительной и закаточной машинам. Все воздуховоды изготавливают из листовой кровельной стали. Заканчиваются они насадками (соплами). Насадки следует располагать таким образом, чтобы в потоке воздуха подсушивались и рабочие органы машин, и поверхность обрабатываемой тестовой заготовки. Для регулирования количества воздуха, подаваемого к отдельным машинам, на трубопроводах имеются шиберы. Температура воздуха, поступающего на обдувку, колеблется в пределах 28^30 °С, а относительная влажность его составляет 40—43 %. К недостаткам этого способа следует отнести громоздкость металлоконструкций воздуховодов и их крепления, а также возможность образования утолщенных корок выпеченных изделий, В ряде случаев для уменьшения прилипания заготовок используется смачивание рабочих поверхностей тестоформующих машин водой (в производстве ржаног

|

||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 560; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.044 с.) |

Одновременно с этим, с помощью храпового механизма регулиру-ют и угол поворота питающих валков.

Одновременно с этим, с помощью храпового механизма регулиру-ют и угол поворота питающих валков.

регулируют винтовым приспособлением 3. Раскатывающие валки — гладкие, с ограничительными ребордами для калибровки тестовой центы по ширине. Реборды раскатывают тестовую ленту до толщины заготовок хлебных палочек.

регулируют винтовым приспособлением 3. Раскатывающие валки — гладкие, с ограничительными ребордами для калибровки тестовой центы по ширине. Реборды раскатывают тестовую ленту до толщины заготовок хлебных палочек.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

Формовочная машина работает следующим образом. Тесто порциями укладывается на приемный лоток 1 и направляется под натирочные валки. Пройдя между валками, оно образует непрерывную ленту заданной ширины, которая проходит последовательно через две пары раскатывающих валков. Толщину ленты регулируют с помощью узла регулировки зазора между валками.

как правило, снабжаются мукопосыпателями. Для этой цели применяется мука тех же сортов, из которых приготовлено тесто. На подсыпку расходуют до 1,5 % муки от общего расхода ее на производство изделий. Эта мука в значительной степени входит в потери производства, что существенно увеличивает непроизводительные затраты.

как правило, снабжаются мукопосыпателями. Для этой цели применяется мука тех же сортов, из которых приготовлено тесто. На подсыпку расходуют до 1,5 % муки от общего расхода ее на производство изделий. Эта мука в значительной степени входит в потери производства, что существенно увеличивает непроизводительные затраты. Почти полное отсутствие прилипания достигается при охлаждении поверхности раскатывающих валков закаточных и специальных формовочных машин до температуры 2—4 °С за счет подачи в них охлаждаемых жидкостей.

Почти полное отсутствие прилипания достигается при охлаждении поверхности раскатывающих валков закаточных и специальных формовочных машин до температуры 2—4 °С за счет подачи в них охлаждаемых жидкостей.

как правило, снабжаются мукопосыггателями. Для этой цели применяется мука тех же сортов, из которых приготовлено тесто. На подсыпку расходуют до 1,5 % муки от общего расхода ее на производство изделий. Эта мука в значительной степени входит в потери производства, что существенно увеличивает непроизводительные затраты.

как правило, снабжаются мукопосыггателями. Для этой цели применяется мука тех же сортов, из которых приготовлено тесто. На подсыпку расходуют до 1,5 % муки от общего расхода ее на производство изделий. Эта мука в значительной степени входит в потери производства, что существенно увеличивает непроизводительные затраты.