Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные элементы печного агрегатаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Современная хлебопекарная печь является агрегатом, включающим в себя следующие основные элементы: генератор тепла, пекарную камеру, под печи, теплопередающие устройства, ограждения, вспомогательные устройства и контрольно-измерительные приборы. Генератором тепла у большинства хлебопекарных печей является топка. Топки бывают двух видов: для сжигания газообразного или жидкого топлива (газ, нефть, мазут и т.п.) и твердого топлива (уголь, дрова, торф и др.). Газообразное топливо, особенно природный газ, добываемый из недр земли, широко применяется в хлебопекарной промышленности. Оно имеет ряд преимуществ перед твердым и даже жидким топливом: транспортируется по трубам, при этом отсутствует необходимость в складах для топлива; при сжигании газа поверхности греющих каналов не загрязняются золой и даже сажей; улучшаются условия труда обслуживающего персонала. Вместе с тем, применение газа имеет ряд недостатков: горючие газы ядовиты и могут быть причиной отравлений, поэтому газопроводы и арматура на них должны быть плотными; горючие газы могут образовывать с воздухом взрывоопасную смесь. Таким образом, применение газа требует от обслуживающего персонала строгого выполнения требований эксплуатационных инструкций и постоянного наблюдения за работой горелок. Теплотворная способность газа очень велика. В городскую газовую сеть газ с определенным давлением подается из газопровода, идущего от газового месторождения через распределительную станцию. Так как в процессе горения происходит соединение горючих элементов топлива с кислородом воздуха, то основной задачей при сжигании топлива является правильный подвод (т. е. наиболее полное соприкосновение топлива с воздухом) к нему достаточного количества воздуха. Недостаток воздуха может привести к нарушению нормального протекания процесса горения (к неполному сгоранию топлива). Для каждого топлива можно точно определить, какое количество воздуха необходимо для полного сгорания 1 кг (1 м3) топлива при Условии, что для сгорания используется весь кислород воздуха, поданный в топку. Это количество воздуха называется теоретически Необходимым количеством (расходом) воздуха. Для дров оно равно примерно 5 м3/кг, для каменных углей — около 8 м3/кг, для природного газа - около 10 м3/кг, для мазута — около 11 м3/кг.

Избыток воздуха, вводимого в топку, характеризуется коэффициентом избытка (расхода) воздуха, который показывает во сколько раз количество воздуха, вводимого в топку, больше теоретического. Величина коэффициента избытка воздуха в топках хлебопекарных печей при сжигании различных видов топлива находится примерно в пределах 1,2—1,7, т. е. объем воздуха, подаваемого в топку, в 1,2-1,7 раза превышает теоретический. При сжигании угля коэффициент избытка воздуха больше, чем для жидкого или газообразного топлива. Воздух для горения засасывается в топку хлебопекарной печи через поддувало в результате разрежения, которое создает в топке дымовая труба или дымосос. Возникновение разрежения в топке объясняется свойством газов расширяться при нагревании.

Вследствие нагревания v расширения масса единицы объема газа уменьшается: горячий га:.' легче холодного. Разница между массами холодного и горячего газа приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения. В современных конструкциях хлебопекарных печей, дымовая труба которых не может обеспечить достаточной тяги, применяется искусственная тяга, создаваемая при помощи дымососов. Конструкция топкиза-

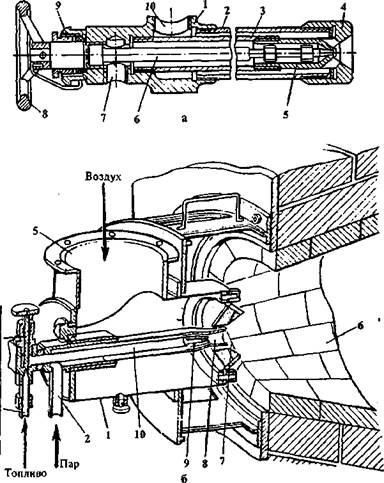

лие топлива); топочного пространства 2, где происходит сгорание летучих составных частей топлива; поддувала (зольника) 3, через которое в топку подводится воздух и куда проваливается образующаяся при горении зола. Твердое топливо забрасывается на колосниковую решетку через топочную дверцу 4. Для чистки зольника предусмотрена дверка 5. Колосниковая решетка состоит из отдельных колосников, представляющих собой чугунные плиты с ребрами. Колосники укладываются на подколосниковые балки. Все металлические части топок — колосники, подколосниковые балки, топочные и поддувальные дверки -делаются из чугуна, который хорошо выдерживает высокую температуру. В колосниках имеются отверстия, предназначенные для подвода воздуха, необходимого для горения. В современных типах хлебопекарных печей, работающих на газообразном или жидком топливе, используется топочное устройство принципиально новой конструкции, представляющее собой цилиндр с внутренним диаметром 300—600 мм и длиной 600—2000 мм. Топочный цилиндр изготавливают из жаропрочной стали. В некоторых конструкциях топок внутренняя поверхность цилиндра покрыта специальным огнеупорным шамотным материалом. Для сжигания газа в топках применяются газовые горелки двух типов: инжекционные и внутреннего смешения с принудительной подачей воздуха. Выбор типа газогорелочных устройств производится в зависимости от расхода газа, конструкции печного агрегата, топочного устройства, давления газа в сети и т. д. Инжекционные горелки по конструкции несложны, в обслуживании просты и могут работать при невысоком давлении газа без специальных установок и затрат энергии на подачу первичного воздуха. Наибольшее распространение в промышленности получила газовая инжекционная горелка среднего давления (рис. 131, а), состоящая из насадки 1, смесителя 2, газового сопла 3, шайбы 4 для регулирования воздуха, установленной на трубе 5, подающей газ к горелке. К преимуществам этих горелок следует отнести автоматическое смешивание определенных количеств газа и воздуха, отсутствие дутьевых устройств и простоту в обслуживании. Вместе с тем, эти горелки имеют и ряд недостатков: шум при работе и необходимость демонтажа горелки и кладки из огнеупорного кирпича на колосниках топки при переходе на резервное твердое топливо. На ряде хлебозаводов нашли применение инжекционные многофакельные горелки низкого давления. Такая горелка (рис. 131, б) состоит из газового сопла 1, шайбы 2 для регулирования подачи воздуха, листа 3 для установки горелки на фронте печи, инжектора 4 и коллектора 5 газовоздушной смеси с огневыми насадками.

Избыток воздуха, вводимого в топку, характеризуется коэффициентом избытка (расхода) воздуха, который показывает во сколько раз количество воздуха, вводимого в топку, больше теоретического. Величина коэффициента избытка воздуха в топках хлебопекарных печей при сжигании различных видов топлива находится примерно в пределах 1,2-1,7, т. е. объем воздуха, подаваемого в топку, в 1,2-1,7 раза превышает теоретический. При сжигании угля коэффициент избытка воздуха больше, чем для жидкого или газообразного топлива.

Воздух для горения засасывается в топку хлебопекарной печи через поддувало в результате разрежения, которое создает в топке дымовая труба или дымосос. Возникновение разрежения в топке объясняется свойством газов расширяться при нагревании.

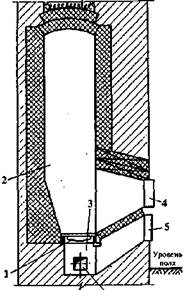

В современных конструкциях хлебопекарных печей, дымовая труба которых не может обеспечить достаточной тяги, применяется искусственная тяга, создаваемая при помощи дымососов. Конструкция топкиза-висит от рода сжигаемого топлива. На рис. 130 показано топочное устройство хлебопекарной печи, ра- 4 Канал ля я дутья бОТЗЮЩеЙ НЭ ТВврДОМ ТОПЛИВЕ- Рис. 130. Топочное устройство Топка состоит из следующих ос- хлебопекарной лечи, работающей на новных частей; колосниковой рб" твердом топливе шетки 1 (на ней происходит горе ^ле топлива); топочного пространства 2, где происходит сгорание летучих составных частей топлива; поддувала (зольника) 3, через которое в топку подводится воздух и куда проваливается образующаяся при горении зола. Твердое топливо забрасывается на колосниковую решетку через топочную дверцу 4. Для чистки зольника предусмотрена дверка 5. Колосниковая решетка состоит из отдельных колосников, представляющих собой чугунные плиты с ребрами. Колосники укладываются на подколосниковые балки. Все металлические части топок — колосники, подколосниковые балки, топочные и поддувальные дверки ~ делаются из чугуна, который хорошо выдерживает высокую температуру. В колосниках имеются отверстия, предназначенные для подвода воздуха, необходимого для горения. В современных типах хлебопекарных печей, работающих на газообразном или жидком топливе, используется топочное устройство принципиально новой конструкции, представляющее собой цилиндр с внутренним диаметром 300-600 мм и длиной 600-2000 мм. Топочный цилиндр изготавливают из жаропрочной стали. В некоторых конструкциях топок внутренняя поверхность цилиндра покрыта специальным огнеупорным шамотным материалом.

Для сжигания газа в топках применяются газовые горелки двух типов: инжекционные и внутреннего смешения с принудительной подачей воздуха. Выбор типа газогорелочных устройств производится в зависимости от расхода газа, конструкции печного агрегата, топочного устройства, давления газа в сети и т. д. Инжекционные горелки по конструкции несложны, в обслуживании просты и могут работать при невысоком давлении газа без специальных установок и затрат энергии на подачу первичного воздуха. Наибольшее распространение в промышленности получила газовая инжекционная горелка среднего давления (рис. 13), а), состоящая из насадки 1, смесителя 2, газового сопла 3, шайбы 4 для регулирования воздуха, установленной на трубе 5, подающей газ к горелке. К преимуществам этих горелок следует отнести автоматическое смешивание определенных количеств газа и воздуха, отсутствие дутьевых устройств и простоту в обслуживании. Вместе с тем, эти горелки имеют и ряд недостатков: шум при работе и необходимость демонтажа горелки и кладки из огнеупорного кирпича на колосниках топки при переходе на резервное твердое топливо. На ряде хлебозаводов нашли применение инжекционные многофакельные горелки низкого давления. Такая горелка (рис. 131, б) состоит из газового сопла 1, шайбы 2 для регулирования подачи воздуха, листа 3 для установки горелки на фронте печи, инжектора 4 и коллектора 5 газовоздушной смеси с огневыми насадками.

Избыток воздуха, вводимого в топку, характеризуется коэффициентом избытка (расхода) воздуха, который показывает во сколько раз количество воздуха, вводимого в топку, больше теоретического. Величина коэффициента избытка воздуха в топках хлебопекарных печей при сжигании различных видов топлива находится примерно в пределах 1,2—1,7, т. е. объем воздуха, подаваемого в топку, в 1,2—1,7 раза превышает теоретический. При сжигании угля коэффициент избытка воздуха больше, чем для жидкого или газообразного топлива. Воздух для горения засасывается в топку хлебопекарной печи через поддувало в результате разрежения, которое создает в топке дымовая труба или дымосос. Возникновение разрежения в топке объясняется свойством газов расширяться при нагревании.

В современных конструкциях хлебопекарных печей, дымовая труба которых не может обеспечить достаточной тяги, применяется искусственная тяга, создаваемая при помощи дымососов. Конструкция топкиза- rttie топлива); топочного пространства 2, где происходит сгорание летучих составных частей топлива; поддувала (зольника) 3, через которое в топку подводится воздух и куда проваливается образующаяся при горении зола. Твердое топливо забрасывается на колосниковую решетку через топочную дверцу 4. Для чистки зольника предусмотрена дверка 5, Колосниковая решетка состоит из отдельных колосников, представляющих собой чугунные плиты с ребрами. Колосники укладываются на подколосниковые балки. Все металлические части топок - колосники, подколосниковые балки, топочные и поддувальные дверки -делаются из чугуна, который хорошо выдерживает высокую температуру. В колосниках имеются отверстия, предназначенные для подвода воздуха, необходимого для горения. В современных типах хлебопекарных печей, работающих на газообразном или жидком топливе, используется топочное устройство принципиально новой конструкции, представляющее собой цилиндр с внутренним диаметром 300-600 мм и длиной 600-2000 мм. Топочный цилиндр изготавливают из жаропрочной стали. В некоторых конструкциях топок внутренняя поверхность цилиндра покрыта специальным огнеупорным шамотным материалом. Для сжигания газа в топках применяются газовые горелки двух типов: инжекционные и внутреннего смешения с принудительной подачей воздуха. Выбор типа газогорелочных устройств производится в зависимости от расхода газа, конструкции печного агрегата, топочного устройства, давления газа в сети и т. д. Инжекционные гор елки по конструкции несложны, в обслуживании просты и могут работать при невысоком давлении газа без специальных установок и затрат энергии на подачу первичного воздуха. Наибольшее распространение в промышленности получила газовая янжекционная горелка среднего давления (рис. 13 J, а), состоящая из насадки 1, смесителя 2, газового сопла 3, шайбы 4 для регулирования воздуха, установленной на трубе 5, подающей газ к горелке. К преимуществам этих горелок следует отнести автоматическое смешивание определенных количеств газа и воздуха, отсутствие дутьевых устройств и простоту в обслуживании. Вместе с тем, эти горелки имеют и ряд недостатков: шум при работе и необходимость демонтажа горелки и кладки из огнеупорного кирпича на колосниках топки при переходе на резервное твердое топливо. На ряде хлебозаводов нашли применение инжекционные многофакельные горелки низкого давления. Такая горелка (рис. 131, б) состоит из газового сопла 1, шайбы 2 для регулирования подачи ВДздуха, листа 3 для установки горелки на фронте печи, инжектора 4 и коллектора 5 газовоздушной смеси с огневыми насадками.

Рис.131. Мкжекнионные газовые горелки: а - низкого давления; б — многофакельные Первичный воздух для горения засасывается в камеры смешения газовой струей, откуда смесь поступает в диффузор, далее направляется в головку и проходит через ее отверстия, где газ сгорает с использованием как первичного, так и вторичного воздуха. Эти горелки имеют ряд преимуществ: по сравнению с аналогичными горелками уменьшаются утечка газа и шум во время работы горелок, облегчается обслуживание и т. п. В целях безопасной эксплуатации газовых установок предусматривается устройство автоматических клапанов-отсекателей, прекращающих подачу газа к горелкам при снижении его давления ниже допустимого предела. Горелки внутреннего смешения с принудительной подачей воздуха работают обычно при давлении газа от 0,5 до 2 кПа и давлении воздуха от 0,5 до 4 кПа, т. е. для нормального горения газа воздух должен подаваться к горелке вентилятором. Горелки обычно устанавливаются на топочном фронте печи с учетом необходимости быстрого перехода с газообразного на твердое топливо. Для жидкого топлива наибольшее распространение получили форсунки с паровым или воздушным распылителем. Форсунка с воздушным распылителем (рис. 132, а) состоит из корпуса 1, наружной трубы распылителя 2, наружного сопла 4, внут-

Рис. 132. Форсунки для сжигания жидкого топлива: а — с воздушным распылителем; б — с универсальным распылителем ренней трубы 3 для топлива, иглы 6 для регулирования подачи топлива и внутреннего сопла 5. Положение иглы фиксируется штурвалом 8, а плотность установки стержня иглы достигается сальниковой набивкой и нажимной гайкой 9. Воздух к форсункам от вентилятора подается через отверстие 10, а топливо от расходного бачка — к отверстию 7. Производительность форсунки до 400 кг/ч. При давлении воздуха 0,023—0,025 МПа на распыливание I кг мазута расходуется 1,6-1,75 м3 воздуха.

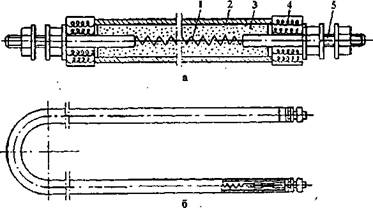

Воздух к форсунке подается по трубопроводу, присоединенном к патрубку 5, топливо - к патрубку 3 и резервный (на случай перс хода с воздушного распиливания на паровое) к патрубку 2. Дл ; регулирования подачи топлива предусмотрена игла 4 с маховичкол. Производительность форсунки находится в зависимости от габарит кых размеров корпуса - 2,5 до 250 кг/ч при давлении воздуха 0,024-0,026 МГТа. Для обогрева печей применяются электронагреватели (ТЭНы) различной конфигурации, кварцевые излучатели, лампы инфракрас ного нагрева (ИК), токи высокой частоты. В качестве нагревателей в хлебопекарных печах применяются трубчатые, прямые и U-образные элементы (рис. 133, а, б). Они состоят из спиралей сопротивления 1, изготавливаемых из нихромовой или фехралевой проволоки и заключенных в стальные или латунные тонкостенные трубки 2 диаметром 12,5—25 мм, заполненные изолирующим теплопроводным материалом — магнезитом 3. Оба конца проволоки оканчиваются изоляторами 4 и клеммами 5 для присоединения к сети питания.

Для выпечки мелкоштучных булочных и мучных кондитерских изделий получили распространение инфракрасное излучение и токи высокой частоты. В качестве генераторов излучения применяются зер- сальные лампы и кварцевые излучатели. Они обычно устанавливаются р качестве греющих элементов в верхней зоне пекарной камеры. В печах с инфракрасным излучением значительно сокращаются по сравнению с другими печами продолжительность выпечки (почти в два раза), потери от упека на 60—70% и расход электроэнергии. При использовании тока высокой частоты тепло генерируется внутри выпекаемого изделия, и процесс выпечки не зависит от температуры окружающей среды. В последние годы находят применение топочные устройства с рециркуляцией продуктов сгорания, что позволяет сократить расход топлива на выпечку, применить автоматическое регулирование теплового режима, создать предпосылки для перехода на двухсменный режим работы предприятия, так как разогрев печи производится за 1-2 ч. Пекарная камера. В пекарной камере в тестовых полуфабрикатах протекают сложные физические, коллоидные, микробиологические и биохимические процессы, в результате которых тесто превращается в хлебные изделия. Конфигурация и размеры пекарной камеры зависят от многих факторов: назначения и производительности печи, вида вырабатываемых изделий и организации производственного процесса. В процессе выпечки в пекарной камере тепло передается тестовым заготовкам в результате излучения (70—90%) от поверхностей нагрева, конвекции — от парогазовой среды пекарной камеры, теплопроводности - от пода печи к нижней поверхности тестовой заготовки. Пекарные камеры печей бывают тупиковые, в которых посадка тестовых заготовок на под и выгрузка готовой продукции производятся через одно окно (устье), и тоннельные, в которых посадка производится с одной стороны пекарной камеры, а выгрузка — с противоположной. Пекарная камера туннельных печей имеет прямоугольное сечение. Как правило, пекарная камера изготавливаются из металлических листов толщиной 2-4 мм, а каркас — из профильного металла. В большинстве конструкций туннельных печей сетчатый под перемещается по нижней стенке пекарной камеры. В пекарной камере размещаются теплообменные устройства в виде каналов, пароводяных трубок, электронагревательных элементов, горелок, увлажнительные устройства и другие вспомогательные при-способления. Для наблюдения за процессом выпечки вдоль пекарной камеры Устанавливаются смотровые люки, оборудованные осветительными Устройствами. Во время работы печи крышки люков (дверки) должны быть плотно закрыты во избежание излишней вентиляции пекарной камеры и конденсации пара в люках. Для контроля и регулирования температуры внутри пекарной камеры применяются термопары или термометры, устанавливаемые в специальные отверстия.

I — зона пароувлажнения. Для образования глянцевой поверхности на батоне или круглом хлебе необходимо кратковременное воздействие насыщенного пара с высокой относительной влажностью в зоне увлажнения (t = 100-110 °С; <р = 60-70%). На выпечке изделий из ржаной муки увлажнение среды пекарной камеры не требуется. II — зона интенсивного обогрева; этот период выпечки характери Ш — переходная зона; здесь температура среды пекарной камеры должна резко снижаться. IV - зона допекания. Переменные тепловые и влажностные режимы помимо улучшения качества изделий обеспечивают уменьшение производственных затрат (упека). Для вентиляции пекарной камеры в стенах обмуровки предусмотрены каналы, соединенные с тяговыми устройствами печи. В других конструкциях печей в перекрытии пекарной камеры устанавливаются патрубки, соединенные с общей системой вентиляции предприятия или с вытяжными трубами, выведенными наружу.

Таблица 1 Под печн. Хлебопекарные печи имеют стационарный или конвейерный под, на котором осуществляется выпечка. Стационарный под изготавливается обычно из красного кирпича и применяется в печах с канальным обогревом и малой мощности. В печных и расстойно-печных агрегатах средней и большой мощности часто применяются люлечно-подиковые цепные конвейеры. В этом случае обогрев может быть комбинированный или канальный с применением рециркуляции продуктов сгорания. Цепной двухъярусный конвейер состоит из двух роликопластин-чатых цепей и двух пар блоков (звездочек), насаженных на горизонтально расположенные валы. Одна пара блоков (обычно у посадочного отверстия) является ведущей, а другая - натяжной. В горизонтальном или наклонном положении цепи удерживаются направляющими из уголковой или швеллерной стали. Между цепями шарнирно подвешиваются люльки, изготавливаемые из уголковой стали, с двумя подвесками и пальцами, которые вставляются во внутренние втулки пластинчатых цепей. Для выпечки подовых изделий внутри люльки укладывается стальной лист (подик) толщиной 1 —2 им. Сумма площади всех подиков, расположенных в пекарной камере, образует площадь пода печи и выражается в квадратных метрах.. Ленточный конвейер в хлебопекарных печах двух типов — пластинчатый или сетчатый. Ленточный конвейер первого типа состоит из двух роликопластинчатых цепей, поддерживаемых в горизонтальном и наклонном (не более 4") положениях направляющими из уголковой или швеллерной стали. К боковым планкам цепей прикреплены швеллеры или рамки из уголковой стали, перекрытые пластинами из листовой стали. Поверх швеллеров и пластин в некоторых конструкциях конвейеров прикрепляются талькохлоритовые или керамические плитки, что улучшает аккумуляцию тепла подом. Ленточный конвейер второго типа выполняется в двух вариантах. В первом варианте конвейер состоит из двух барабанов: ведущего и натяжного, оси которых расположены горизонтально, и бесконечной спирально-стержневой стальной сетки, надетой на них. Верхняя рабочая ветвь пода удерживается в горизонтальном положении на стальных стержнях или проволоке, а нижняя холостая — на роликах. Недостатком данной конструкции является необходимость регулирования положения сетки на барабанах и применения для этого специальных устройств. Во втором варианте под представляет собой спирально-стержневую сетку, прикрепленную к двум тяговым роликопластинчатым Цепям с шагом 100 мм. На ведущем и натяжном валах установлены звездочки (блоки). Верхняя ветвь движется по основанию пекарной Камеры, а в нижней части тяговые цепи перемещаются по направляющим из уголковой стали.

I — зона пароувлажнения. Для образования глянцевой поверхности на батоне или круглом хлебе необходимо кратковременное воздействие насыщенного пара с высокой относительной влажностью в зоне увлажнения (tn = 100-110 °С; ф = 60-70%). На выпечке изделий из ржаной муки увлажнение среды пекарной камеры не требуется. II — зона интенсивного обогрева; этот период выпечки характери III— переходная зона; здесь температура среды пекарной камеры должна резко снижаться. IV - зона допекания. Переменные тепловые и влажностные режимы помимо улучшения качества изделий обеспечивают уменьшение производственных затрат (упека). Для вентиляции пекарной камеры в стенах обмуровки предусмотрены каналы, соединенные с тяговыми устройствами печи. В других конструкциях печей в перекрытии пекарной камеры устанавливаются патрубки, соединенные с общей системой вентиляции предприятия или с вытяжными трубами, выведенными наружу.

Таблица 1 Под печи. Хлебопекарные печи имеют стационарный или конвейерный под, на котором осуществляется выпечка. Стационарный под изготавливается обычно из красного кирпича и применяется в печах с канальным обогревом и малой мощности. В печных и расстойно-печных агрегатах средней и большой мощности часто применяются люлечно-подиковые цепные конвейеры. В этом случае обогрев может быть комбинированный или канальный с применением рециркуляции продуктов сгорания. Цепной двухъярусный конвейер состоит из двух роликопластин-чатых цепей и двух пар блоков (звездочек), насаженных на горизонтально расположенные валы. Одна пара блоков (обычно у посадочного отверстия) является ведущей, а другая - натяжной. В горизонтальном или наклонном положении цепи удерживаются направляющими из уголковой или швеллерной стали. Между цепями шарнирно подвешиваются люльки, изготавливаемые из уголковой стали, с двумя подвесками и пальцами, которые вставляются во внутренние втулки пластинчатых цепей. Для выпечки подовых изделий внутри люльки укладывается стальной лист (подик) толщиной 1 —2 мм. Сумма площади всех подиков, расположенных в пекарной камере, образует площадь пода печи и выражается в квадратных метрах. Ленточный конвейер в хлебопекарных печах двух типов - пластинчатый или сетчатый. Ленточный конвейер первого типа состоит из двух роликопластинчатых цепей, поддерживаемых в горизонталь-ком и наклонном (не более 4") положениях направляющими из уголковой или швеллерной стали. К боковым планкам цепей прикреплены швеллеры или рамки из уголковой стали, перекрытые пластинами из листовой стали. Поверх швеллеров и пластин в некоторых конструкциях конвейеров прикрепляются талькохлоритовые или керамические плитки, что улучшает аккумуляцию тепла подом. Ленточный конвейер второго типа выполняется в двух вариантах. В первом варианте конвейер состоит из двух барабанов: ведущего и Натяжного, оси которых расположены горизонтально, и бесконечной спирально-стержневой стальной сетки, надетой на них. Верхняя рабочая ветвь пода удерживается в горизонтальном положении на стальных стержнях или проволоке, а нижняя холостая — на роликах. Недостатком данной конструкции является необходимость регулирования положения сетки на барабанах и применения для этого специальных устройств. Во втором варианте под представляет собой спирально-стержневую сетку, прикрепленную к двум тяговым роликопластинчатым Цепям с шагом 100 мм. На ведущем и натяжном валах установлены звездочки (блоки). Верхняя ветвь движется по основанию пекарной Камеры, а в нижней части тяговые цепи перемещаются по направляющим из уголковой стали.

I — зона пароувлажнения. Для образования глянцевой поверхности на батоне или круглом хлебе необходимо кратковременное воздействие насыщенного пара с высокой относительной влажностью в зоне увлажнения (tnK = 100-110 'С; ф = 60—70%). На выпечке изделий из ржаной муки увлажнение среды пекарной камеры не требуется. II - зона интенсивного обогрева; этот период выпечки характери III- переходная зона; здесь температура среды пекарной камеры должна резко снижаться. IV — зона допекания. Переменные тепловые и влажностные режимы помимо улучшения качества изделий обеспечивают уменьшение производственных затрат (упека). Для вентиляции пекарной камеры в стенах обмуровки предусмотрены каналы, соединенные с тяговыми устройствами печи. В других конструкциях печей в перекрытии пекарной камеры устанавливаются патрубки, соединенные с общей системой вентиляции предприятия или с вытяжными трубами, выведенными наружу.

Таблица 1 Под печи. Хлебопекарные печи имеют стационарный или конвейерный под, на котором осуществляется выпечка. Стационарный под изготавливается обычно из красного кирпича и применяется в печах с канальным обогревом и малой мощности. В печных и расстойно-печных агрегатах средней и большой мощности часто применяются люлечно-подиковые цепные конвейеры. В этом случае обогрев может быть комбинированный или канальный с применением рециркуляции продуктов сгорания, Цепной двухъярусный конвейер состоит из двух роликопластин-чатых цепей и двух пар блоков (звездочек), насаженных на горизонтально расположенные валы. Одна пара блоков (обычно у посадочного отверстия) является ведущей, а другая — натяжной. В горизонтальном или наклонном положении цепи удерживаются направляющими из уголковой или швеллерной стали. Между цепями шарнирно подвешиваются люльки, изготавливаемые из уголковой стали, с двумя подвесками и пальцами, которые вставляются во внутренние втулки пластинчатых цепей. Для выпечки подовых изделий внутри люльки укладывается стальной лист (подик) толщиной 1-2 мм. Сумма площади всех поди

|

||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-11; просмотров: 429; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.141.153 (0.013 с.) |

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е. подают его в количестве, превышающем теоретическое.

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е. подают его в количестве, превышающем теоретическое.

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е. подают его в количестве, превышающем теоретическое.

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е. подают его в количестве, превышающем теоретическое. Вследствие нагревания и расширения масса единицы объема газа уменьшается: горячий газ легче холодного. Разница между массами холодного и горячего газа приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения,

Вследствие нагревания и расширения масса единицы объема газа уменьшается: горячий газ легче холодного. Разница между массами холодного и горячего газа приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения,

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е, подают его в количестве, превышающем теоретическое.

Если при сжигании топлива давать только теоретически необходимое количество воздуха, то добиться полноценного сгорания топлива невозможно, ибо невозможно перемешать его с воздухом так, чтобы к каждой молекуле горючих частей топлива было подведено необходимое количество воздуха. Поэтому на практике для полного сгорания топлива в топку вводят избыточное количество воздуха, т. е, подают его в количестве, превышающем теоретическое. Вследствие нагревания и расширения масса единицы объема газа уменьшается: горячий газ легче холодного. Разница между массами холодного и горячего газа приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения.

Вследствие нагревания и расширения масса единицы объема газа уменьшается: горячий газ легче холодного. Разница между массами холодного и горячего газа приводит к появлению естественной тяги, создаваемой с помощью дымовой трубы. При этом в топке образуется разрежение, которое приводит к засасыванию в нее воздуха, необходимого для горения. Тяга обеспечивает удаление из печи продуктов горения.

Форсунка с универсальным распылителем (рис. 132, б) состоит i металлического корпуса 1, внутри которого горизонтально распол< жен ствол форсунки 10, собранный из двух трубок (одна в другой наконечника 9, распыливающего конуса 8 и сопла 7. В кладке стен топки из огнеупорного кирпича выкладывается зажигательный кон\. 6. Корпус форсунки болтами крепится к кладке стены топки.

Форсунка с универсальным распылителем (рис. 132, б) состоит i металлического корпуса 1, внутри которого горизонтально распол< жен ствол форсунки 10, собранный из двух трубок (одна в другой наконечника 9, распыливающего конуса 8 и сопла 7. В кладке стен топки из огнеупорного кирпича выкладывается зажигательный кон\. 6. Корпус форсунки болтами крепится к кладке стены топки.

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и дли-тельность пребывания в них заготовок (табл. 1):

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и дли-тельность пребывания в них заготовок (табл. 1):

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и длительность пребывания в них заготовок (табл. 1):

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и длительность пребывания в них заготовок (табл. 1):

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и длительность пребывания в них заготовок (табл. I):

Рабочий объем пекарной камеры принято разделять на четыре основные зоны, имеющие характерные температурные режимы и длительность пребывания в них заготовок (табл. I):