Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Монтаж насосных агрегатов в блочном исполнении.Содержание книги

Поиск на нашем сайте

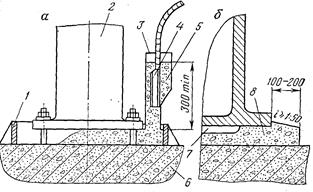

Насосные агрегаты для насосных станций магистральных нефтепроводов и нефтепродуктопроводов в блочном исполнении поступают с завода-изготовителя виде готовых, полностью подготовленных к монтажу. Насосные агрегаты поставляют в виде двух основных блоков, устанавливаемых на раздельные рамы: центробежного одноступенчатого магистрального насоса и электродвигателя. В комплект блока центробежного насоса входят насос с фундаментной рамой, поставляемой отдельно от насоса, зубчатая соединительная муфта и фундаментные или анкерные болты. Блок электродвигателя включает синхронный электродвигатель, возбудитель, фундаментную раму в виде двух направляющих из стального проката, поставляемую отдельно от электродвигателя, и фундаментные или анкерные болты. Различают два способа монтажа насосных агрегатов: до начала строительства здания насосного цеха; после окончания строительства здания насосного цеха. В первом случае возможно применение любых монтажных кранов, и упрощается доставка блоков насосных агрегатов к фундаментам. Однако качество монтажа существенно зависит от погодных условий. При монтаже насосных агрегатов в готовом здании насосного цеха условия монтажа значительно ухудшаются из-за стесненности пространства. Для монтажа насосных агрегатов используют самоходные гусеничные или пневмоколесные краны. Доставку блоков насосного агрегата к месту монтажа или в зону действия крана осуществляют на трейлерах или грузовых автомобилях. Монтаж центробежного насоса и электродвигателя на каждом фундаменте проводят с одной стоянки крана. Монтажные технологические операции при монтаже насосных агрегатов выполняют в определенной последовательности: - подготовка и выверка на поверхности фундамента горизонтальных площадок и установка опорных пластин для установочных болтов с применением молотков и зубил; - подъем и установка на фундамент рамы насоса, выверка рамы и ее закрепление сваркой к закладным деталям фундамента с применением монтажного крана, установочных болтов, сварочного агрегата; - установка фундаментных болтов с помощью шаблона; - бетонирование фундаментной рамы под насос до проектной отметки с применением опалубки и вибратора; - подъем и установка на раму насоса и его выверка с применением монтажного крана и подкладок; - предварительная затяжка фундаментных или анкерных болтов на насосе с помощью гаечных ключей; - установка фундаментной рамы под электродвигатель на фундамент с применением монтажного крана; - установка электродвигателя на фундаментную раму с применением монтажного крана; - выверка электродвигателя и прицентровка его к насосу с помощью домкратов, подкладок и центровочных приспособлений; - закрепление фундаментной рамы электродвигателя приваркой к закладным деталям фундамента с наружной стороны, снятие электродвигателя и закрепление фундаментной рамы приваркой к закладным деталям с внутренней стороны с применением монтажного крана и сварочного агрегата; - бетонирование фундаментной рамы под электродвигатель с установкой упрочняющей арматуры с использованием бункера для бетонной смеси и вибратора; - окончательная установка электродвигателя на фундаментную раму и его окончательная выверка и прицентровка к насосу с помощью монтажного крана и подкладок толщиной 0,5 мм; - окончательная затяжка фундаментных или анкерных болтов электродвигателя и насоса с помощью гаечных тарированных ключей; - монтаж зубчатой муфты, соединяющей валы электродвигателя и насоса. 42Добетонирование и подливку фундаментоввыполняет строи-■-«тельная организация под наблюдением монтажной организации не позднее 48 ч после получения строительной организацией письменного извещения монтажной организации.^Перед добе-тонированием и подливкой поверхность фундамента очищают от пыли и мусора обдувкой сжатым воздухом. Затем поверхность фундамента увлажняютГД1ри этом не допускают скоплений воды в нишах и углублениях. Шо контуру рамы на расстоянии 100—200 мм от ее кромки на поверхности фундамента устанавливают деревянную опалубку высотой около 150 мм. Для добетонирования и подливки фундаментов применяют бетон, проектную марку которого указывают в ППР, но не ниже проектной марки бетона фундамента!) Добетонировдание и подливку фундаментов ведут при непрерывной подаче бетонной смесиЛ Причем при подливке необходимо обеспечить проникновение бетонной смеси под всю опорную поверхность рам агрегатов и оборудования, не допуская образования пустот и раковин. /Уплотнение» бетонной смеси осуществляют вручную с помощью штыря.уДля ее уплотнения можно применять и электромеханические вибраторы, но в этом случае нужно избегать соприкосновения вибратора с рамой оборудования. (При подливке фундаментов перекачивающих агрегатов и оборудования для обеспечения непрерывности подачи бетонной смеси рекомендуется применять лотки-накопители)(рис. 94). Лоток-накопитель располагают по всей длине подливаемого пространства. Уровень бетонной смеси в лотке-накопителе непрерывно поддерживают на высоте 300 мм. В бетонную смесь в лотке-накопителе погружают вибратор для ее уплотнения. Применение лотков-накопителей обязательно при ширине подливаемой опорной поверхности 1300 мм и более. Подливку ведут до появления бетонной смеси с противоположной стороны и достижению ею уровня, на 20—30 мм превышающего высоту основного объема подливки. Поверхность подливки на ее пери- Рис. 94. Подливка фундамента насосного агрегата бетонной смесью: а —процесс подливки; б —готовая подливка; 1 — опалубка; 2—опорная часть корпуса насоса; 3 — лоток-накопитель; 4 — вибратор; 5 — подливочная бетонная смесь; 6 — фундамент; 7 — ребро жесткости опорной части; 8 — бетон подливки ферийной части, примыкающей к опорной части рамы, выполняют с уклоном г>1:50 при ширине 100—200 мм. Эту выступающую поверхность бетона покрывают слоем мокрых опилок или мокрой мешковины и систематически увлажняют в течение 3 сут после окончания подливки. При подливке фундаментов перекачивающих агрегатов и оборудования в зимнее время (при минимальной температуре ниже 0°С и среднесуточной температуре 5 °С и ниже) подливку бетонной смеси выполняют по правилам зимнего бетонирования и, в частности, с применением электроподогрева бетона. После окончания подливки и набора бетоном необходимой прочности (по данным ППР, но не менее 70 % проектной) проводят окончательную затяжку фундаментных или анкерных болтов. Окончательную затяжку проводят специальными тарированными гаечными ключами с контролируемым усилием затяжки.

44. Монтаж КС, оборудованных стац. газовыми турбинами. Газоперекачивающий агрегат с приводом от стационарных газовых турбин ГТН – 25И (импортного производства) поставляют с заводов-изготовителей в виде отдельных блоков, полностью подготовленных к монтажу. Данный агрегат устанавливают на фундамент с отметкой 0,72 м. Монтаж ГПА включает след. техн. операции: - доставку блоков ГПА в зону монтажа (в пределах вылета стрелы крана); - уст-ку блоков ГПА на опор. пов-ти ф-та; - выверку и стыковку монт. блоков; - затяжку ф-тных и анкерных болтов. Агрегат ГТН–25И устанавливают на фундамент на высотной отметке +0,720. Агрегат поставляют на площадки сооружаемых КС в виде четырех основных монтажных блоков: нагнетателя массой 60 т, турбины низкого давления массой 34 т, турбины высокого давления массой 56 т и блока маслохозяйства массой 29 т. Монтаж ГПА проводят до начала стр-ва индивидуальных зданий. Самоходные монтажные краны для монтажа блоков ГТН-25И выбирают исходя из максимальной массы блока и с учетом необходимого вылета стрелы. На практике в зав-ти от возможностей монтажной организации применяют два варианта монтажа: · с помощью самоходного гусеничного крана КС-8161 максимальной грузоподъемностью 100 т с вылетом стрелы 20 м; · с помощью двух кранов-трубоукладчиков ТГ-502 грузоподъемностью по 50 т каждый с кабиной спереди. Монтаж ГПА ведут последовательно по захваткам. Захваткой служит фундамент под агрегат. Следовательно, общее число захваток равно трем. В пределах каждой захватки последовательно выполняют следующие монтажные операции: - монтаж центробежного нагнетателя; - монтаж блока турбины низкого давления; - монтаж блока турбины HIGH Р; - монтаж блока маслохозяйства. При первом варианте монтажа уст-ку на ф-т всех блоков ГПА осуществляют с одной стоянки крана. В зону действия монтажного крана 2блоки газоперекачивающего агрегата доставляют на трейлере 5 грузоподъемностью 60 т. Строповку нагнетателя выполняют четырьмя универсальными стропами за монтажные штуцеры рамы. При уст-ке нагнетателя на ф-т в проектное положение 3необходимо учесть следующее. Доставку блоков ГПА на трейлере к фундаменту 1 выполняют со стороны газовой турбины. В месте установки нагнетателя на ф-те (в плане) имеются выступы для размещения опор под т/п-ды обвязки. Наличие этих выступов ограничивает приближение крана к месту установки нагнетателя в проектное полож-е на ф-те, а это, в свою очередь, не дает возможности установить нагнетатель непосредственно в проектное полож-е на ф-те при стреле крана длиной 20 м. Поэтому нагнетатель устанавливают в промежуточное положение 2на ф-т с последующим его гор. перемещением в проектное положение 3. Гор. перемещение нагнетателя в проектное положение осуществляют с помощью домкратов. Для облегчения этого перемещения перед установкой нагнетателя на пов-ть ф-та укладывают трубы Æ 219 мм, смазанные солидолом и играющие роль катков. После гор. перемещения в проектное положение нагнетатель с помощью домкратов поднимают, удаляют катки и опускают его на опорную поверхность фундамента. Закончив установку блока нагнетателя, последовательно на фундамент устанавливают блоки турбины низкого давления, турбины высокого давления и маслохозяйства. Установку всех этих блоков в проектное положение осуществляют одним краном с одной стоянки. Наибольшую трудность при монтаже представляет выверка блока турбины (турбоблока). Выверка в горизонтальной плоскости заключается в достижении совпадения продольных и поперечных осей турбоблока и фундамента. Выверка турбоблока в вертикальной плоскости должна обеспечить его строгое горизонтальное положение и является наиболее трудоемкой.

|

||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 1062; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.192.113 (0.012 с.) |