Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Совершенство конструктивной схемы

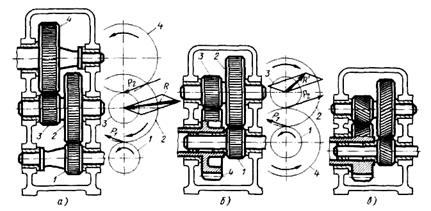

Наибольшие возможности уменьшения массы заложены в применении рациональных конструктивных схем с наименьшим числом деталей и наиболее выгодным течением силового потока. Сокращение звеньев механизма и устранение излишних звеньев способствуют значительному снижению массы агрегата. Эффективным также может оказаться стремление сделать конструкцию более компактной. Примером рационального размещения деталей с целью уменьшения объема и габаритных размеров может служить двухступенчатый редуктор. Исходную конструкцию (рис. 5, а), выполненную по обычной трехвальной схеме, можно сделать более компактной и легкой, если, конечное зубчатое колесо 4 перебора установить соосно с начальным колесом 1 (рис. 5,б, «двухвальная схема»). Дальнейшее снижение размеров и массы можно осуществить уменьшением диаметра зубчатых колес (рис. 5, в). Повышение окружных сил можно компенсировать увеличением длины зуба, переходом на косой или шевронный зуб, изготовлением колес из более прочных и твердых материалов и применением рациональной смазки. Следует всемерно использовать габариты для размещения наибольшего возможного числа рабочих элементов. Этот принцип, который можно назвать принципом плотной упаковки, позволяет добиться значительного выигрыша в габаритных размерах и массе или в тех же размерах увеличить несущую способность конструкции.

Рис.5. Уменьшение габаритных размеров и массы двухступенчатого редуктора Масса конструкции во многом зависит от силовой схемы, т. е. от способа восприятия и замыкания главных действующих в конструкции нагрузок. Силовая схема рациональна, если силы замыкаются на коротком участке элементами, работающими предпочтительно на растяжение или сжатие. Целесообразно использовать имеющиеся элементы конструкции, так как введение специальных элементов увеличивает массу. Привод роторной машины 1 через редуктор 2 и коническую шестеренную передачу 3 (рис. 6, а) нерационален. Возникающие на шестернях радиальные и осевые силы нагружают валы и корпуса машины и редуктора. Установка отличается большими размерами. Целесообразен привод от фланцевого электродвигателя через соосный редуктор 4, смонтированный непосредственно на корпусе машины (рис. 6,б). В этом случае реактивные силы привода уравновешиваются наикратчайшим путем в корпусе редуктора, не вызывая дополнительных нагрузок на элементы системы. Габариты установки резко сокращаются. Помимо этого, все приводные механизмы получаются закрытыми, что позволяет организовать правильную их смазку.

Рис. 6. Улучшение силовых схем Значительный выигрыш по массе можно получить применением многопоточных схем, т. е. разделением силового потока на несколько параллельных ветвей. Передача крутящего момента через несколько параллельно работающих зубчатых колес (каскадные передачи, многосателлитные планетарные передачи) уменьшает нагрузки на зубья пропорционально числу потоков и разгружает опоры центрального колеса от радиальных сил привода. Для некоторых категорий машин, работающих на жидкостях или газах (гидравлические прессы, воздушные и паровоздушные молоты, пневматические и гидравлические приводы), значительного уменьшения размеров и массы можно добиться увеличением давления рабочей жидкости (газа). До известного предела можно повысить рабочее давление газов в двигателях внутреннего сгорания (применением наддува и повышением степени сжатия), что позволяет уменьшить рабочий объем цилиндров или при заданном рабочем объеме повысить мощность. В некоторых случаях, например в машинах-генераторах энергии, можно достичь уменьшения массы за счет повышения быстроходности. В крупногабаритных агрегатах существенного уменьшения массы и упрощения привода можно достичь децентрализацией привода путем замены механических передач индивидуальными электро- и гидроприводами, связанными цепями управления. Механические коробки скоростей во многих случаях выгодно заменять системами регулируемых электроприводов. Наибольшее уменьшение массы может дать переход на принципиально новые схемы машин и процессы. Так, паровые машины вытеснены паровыми турбинами, допускающими гораздо большую концентрацию мощности в одном агрегате при относительно меньшей его массе. Поршневые двигатели внутреннего сгорания в области больших мощностей уступают место газовым турбинам. Паровые турбины, по-видимому, со временем уступят место газовым турбинам, не требующим громоздкого вспомогательного оборудования (котлы, конденсаторы). В области электроэнергоустановок коренной переворот произведут магнитогазодинамические генераторы, непосредственно преобразующие тепловую энергию в электрическую.

Жесткость конструкций машин Жесткость определяет работоспособность конструкции в такой же (а иногда и в большей) мере, как и прочность. Повышенные деформации могут нарушить нормальную работу конструкции задолго до возникновения опасных для прочности напряжений. Нарушая равномерное распределение нагрузки, они вызывают сосредоточенные силы на отдельных участках деталей, в результате чего появляются местные высокие напряжения, иногда значительно превосходящие номинальные напряжения. Нежесткость корпусов расстраивает взаимодействие расположенных в них механизмов, вызывая повышенное трение и износ подвижных соединений; нежесткость валов и опор зубчатых передач нарушает правильное зацепление колес и приводит к быстрому износу зубьев; нежесткость цапф и подшипников скольжения вызывает повышенные кромочные давления, появление очагов полужидкостного и полусухого трения, перегрев, заедание или снижение срока службы подшипников; нежесткость неподвижных соединений, подверженных действию динамических нагрузок, вызывает фрикционную коррозию, наклеп и сваривание поверхностей. У технологических машин жесткость рабочих органов определяет точность размеров обрабатываемых изделий. В металлорежущих станках точность обработки зависит от жесткости станин и рабочих органов, в прокатных станах точность проката – от жесткости клетей и валков. Жесткость имеет большое значение для машин облегченного класса (транспортные машины, авиационная, ракетная техника). Стремясь облегчить конструкцию и максимально использовать прочностные ресурсы материалов, конструктор в данном случае повышает уровень напряжения, что сопровождается увеличением деформаций. Широкое применение равнопрочных, наиболее выгодных по массе конструкций, в свою очередь, вызывает увеличение деформаций, так как равнопрочные конструкции наименее жесткие. Особую остроту приобретают вопросы жесткости в связи с появлением высокопрочных и сверхпрочных материалов, применив которых обусловливает резкое увеличение деформативности конструкций. Нередки случаи недооценки сил, действующих на конструкцию. Очень часто при расчете получают ничтожные рабочие силы, а фактически же неожиданно возникают нагрузки, приводящие к поломкам и выходу из строя деталей. Эти нагрузки могут быть вызваны неточностями монтажа, деформаций недостаточно жестких элементов конструкции, остаточными деформациями, перетяжкой крепежных деталей, повышенным трением и перекосами трущихся частей узла, силами, возникающими при транспортировке и установке машины, и другими факторами, не учитываемыми расчетом. Деформации можно рассчитать лишь в простейших случаях методами сопротивления материалов и теории упругости. В большинстве случаев приходится иметь дело с нерасчетными деталями, сечения которых определяются условиями изготовления (например, технологией литья) или имеющими сложную конфигурацию, затрудняющую определение напряжений и перемещений.

Здесь приходится прибегать к моделированию, эксперименту, опыту имеющихся аналогичных конструкций, а нередко полагаться только на интуицию, вырабатывающуюся с течением времени у конструктора. Опытный конструктор, зная действующие силы, определяет более или менее правильно деформации, выявляет слабые места и, пользуясь различными приемами, увеличивает жесткость, компонуя рациональную конструкцию. Напротив, конструкции, спроектированные начинающими конструкторами, обычно страдают недостатком жесткости. Критерии жесткости Жесткость – это способность системы сопротивляться действию внешних нагрузок с наименьшими деформациями. Для машиностроения можно сформулировать следующее определение: жесткость – это способность системы сопротивляться действию внешних нагрузок с деформациями, допустимыми без нарушения работоспособности системы. Понятием, обратным жесткости, является податливость, т. е. свойство системы приобретать относительно большие деформации под действием внешних нагрузок. Для машиностроительных конструкций наибольшее значение имеет жесткость. Однако в ряде случаев важным свойством оказывается и податливость (пружины, рессоры и другие податливые детали). Жесткость оценивают коэффициентом жесткости, представляющим собой отношение силы Р, приложенной к системе, к максимальной деформации f, вызываемой этой силой. Для случая растяжения-сжатия бруса постоянного сечения в пределах упругой деформации коэффициент жесткости согласно закону Гука

Для случая кручения бруса постоянного сечения коэффициент жесткости равен отношению приложенного к брусу крутящего момента Мкр к вызываемому этим моментом углу f (рад) поворота сечений бруса на длине l (мм):

Для случая изгиба бруса постоянного сечения коэффициент жесткости

В табл. 4 приведены значения коэффициента жесткости при изгибе для нескольких случаев нагружения. За единицу принято значение lизг, соответствующее изгибу двухопорного бруса, нагруженного сосредоточенной силой Р в середине пролета. Таблица 4

При заданной нагрузке и заданных линейных размерах системы жесткость вполне определяется максимальной деформацией f. Эту величину часто применяют для практической оценки деформативности геометрически одинаковых систем.

|

|||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 289; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.1.232 (0.015 с.) |

(3)

(3) , (4)

, (4) (5)

(5) (6)

(6) , (7)

, (7) , (8)

, (8)