Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обеспечение удобства технической эксплуатацииСодержание книги

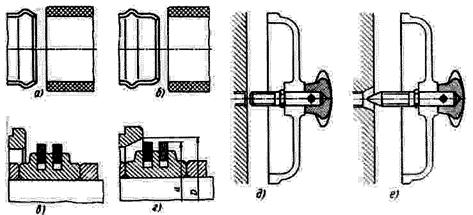

Поиск на нашем сайте При проектировании узлов, агрегатов и машин необходимо обеспечить удобство обслуживания, управления, разборки, сборки и регулирования, доступность агрегатов для осмотра; предупредить возможность повреждений и поломок в результате неумелого или небрежного обращения с машиной; облегчить очистку машины. Необходимо придать машине красивый внешний вид. Рассмотрим несколько примеров облегчения сборки и разборки соединений, часто разбираемых в эксплуатации (рис. 73). Затруднительное надевание мягкого рукава на трубу в конструкции а облегчено в конструкции б введением направляющего участка с закругленными входными кромками. В уплотнениях с разрезными пружинными кольцами (вид в) для упрощения сборки корпус должен быть снабжен пологой заходной фаской диаметра D, превышающего диаметр d колец в свободном состоянии (вид г). В труднодоступных соединениях, особенно когда сборка производится «вслепую», детали, вводимые в отверстие (вид д), целесообразно снабжать конусами-искателями, а в отверстиях предусматривать конусы-ловители (вид е).

Рис. 73. Способы облегчения монтажа При конструировании масляных систем нередко забывают о необходимости периодической очистки внутренних полостей и каналов от скоплений грязи и продуктов теплового разложения масла. Масляные каналы предпочтительно закрывать не наглухо, а пробками. Часто демонтируемые и монтируемые в эксплуатации соединения следует делать быстросъемными. Для удобства разборки и сборки целесообразно снабжать отъемные крышки корпусных деталей вафельными ребрами, образующими отсеки для раскладки снимаемых при разборке крепежных деталей – по каждому размеру и типу – в свой отсек. Рукоятки, маховички, ручные гайки и т. д. должны иметь удобную форму. Для ускорения и упрощения монтажа часто разбираемых соединений целесообразно применять «нетеряющиеся» гайки, фиксированные в притягиваемой детали, например, с помощью кольцевых стопоров В соединениях с несколькими гайками осевой зазор т должен несколько превышать длину п резьбы болтов. В противном случае завертывать и отвертывать гайки становится трудно (во избежание перекоса и защемления детали приходится последовательно и каждый раз на малую величину завертывать поочередно все гайки). Конструкция ручных гаек, маховичков и т. д. должна обеспечивать удобный подход и надежный захват их всей кистью руки. Диаметр маховичков должен быть не меньше 80 – 100 мм. Минимальный зазор,необходимый для удобного захвата рукой маховичка, равен 20 – 25 мм. Для машин, работающих на открытом воздухе, его следует делать не менее 35-40 мм, учитывая работу в рукавицах. Маховички и рукоятки, предназначенные для быстрого вращения (например, рукоятки перестановочных передач металлообрабатывающих станков, маховички поворотных червячных передач и т. д.), должны обладать повышенной маховой массой, облегчающей преодоление неравномерности крутящего момента привода. Приводные рукоятки необходимо снабжать противовесами или выполнять их в виде маховичков с массивными ободьями. Детали ручного манипулирования во избежание повреждения рук, для улучшения внешнего вида и предупреждения коррозии следует полировать. Часто отвертываемые в эксплуатации гайки и болты целесообразно выполнять с увеличенной высотой шестигранника Н = (1,0-1,4)d вместо обычных значений H=(0,7-0,8)d и придавать им повышенную твердость (HRC 35-45) во избежание смятия граней. Во всех случаях, когда допускает конструкция, целесообразно предусматривать завертывание торцовыми ключами. Как правило, следует стремиться к всемерной унификации размеров шестигранников для уменьшения номенклатуры ключей. Однако при стопорении болтов контргайками рекомендуется применять различные инструменты для болта и для контргайки. При одинаковых шестигранниках приходится держать в комплекте дублирующие ключи. Гайки и болты с левой резьбой должны быть помечены во избежание попыток неправильного отвертывания, которое может вызвать повреждение деталей. Детали, входящие в основной комплект, должны быть конструктивно привязаны к машине. Незакрепленные детали могут быть утеряны при транспортировке и перестановке машины. Защита от повреждений Следует принимать меры против повреждения хрупких элементов деталей, а также точных поверхностей в результате неосторожного обращения. Для защиты торцов шлицев от забоин при случайных ударах, падении детали и т. д. целесообразно снимать фаски диаметром, превышающим наружный диаметр шлицев, или утапливать шлицы по отношению к торцу детали. Контрольные штифты (вид е) во избежание повреждений целесообразно утапливать в фиксируемой детали (вид ж). Следует учитывать возможность выхода из строя наиболее напряженных деталей и принимать меры к предупреждению поломок и к предотвращению вызываемых ими серьезных аварий. Блокирующие устройства Машины и агрегаты должны быть надежно защищены от поломок, происходящих в результате неосторожного или неумелого обращения с ними обслуживающего персонала. Возможность неправильного обращения должна быть полностью исключена конструктивными мерами. В машины-орудия следует вводить автоматические блокирующие устройства, выключающие машину или ее механизмы при переходе за опасные значения ходов и перемещений. В переключающих и переставных механизмах должны быть предусмотрены средства, предупреждающие возможность одновременного включения. Часто задачу можно решить введением механических связей между переставляемыми элементами с централизованным приводом единой рукояткой (однорукояточное управление). В конструкциях кнопок ручного управления должна быть предупреждена возможность случайных включений. Выступающие кнопки недопустимы; во избежание случайного нажатия кнопку следует утапливать. Внешний вид и отделка машин Машина и ее корпусные детали должны иметь плавные очертания. Это – важное условие облегчения ухода за машиной. Нежелательны высокие ребра, входящие углы, впадины, в которых скапливается влага, грязь и пыль и которые затрудняют обтирку и мойку машины. Рекомендуется избегать крышек с углублениями; их лучше выполнять плоскими или слегка выпуклыми. Кроме технической, следует учитывать и эстетическую сторону. Внешний вид изделия выигрывает при гладких, плавных очертаниях, при выпуклых сводчатых формах, которые условно называют «зализанными» или обтекаемыми. Эстетика машины – это прежде всего техническая целесообразность. Красивы машины с рациональной компоновкой и с целесообразной силовой схемой, обусловливающих собранность и компактность форм. Некрасивы машины с разбросанными узлами, с открытыми рабочими органами, с проемами и пустотами между, структурными элементами. Стремясь к максимальной компактности и плавности наружных очертаний, не следует превращать машины в гладкие коробки. Целесообразно выдерживать определенный архитектурный рисунок, согласованный с конфигурацией машины и подчеркивающий общий ее горизонтальный или вертикальный строй. Этот рисунок можно создать рельефным выделением главных структурных элементов, введением карнизов, ребер, стыковых рантов и т. д. Поверхности, панели и щитки большой протяженности целесообразно оживлять рельефом простого и строгого рисунка, согласованного с формой машины, например в виде параллельных ребер, направленных горизонтально или вертикально в зависимости от общего строя машины. Кроме того, рельефы увеличивают жесткость щитков. Особое внимание следует обращать на расположение, внешний вид и отделку органов управления и контроля. Они должны быть установлены поблизости от поста оператора – в месте, удобном для манипулирования и обзора, по возможности на одной панели. Металлические детали целесообразно полировать, хромировать или покрывать цветными эмалями. Следует избегать блестящих металлических покрытий (декоративное хромирование), утомляющих, а при ярком освещении слепящих глаза. Целесообразно применять матовое (молочное) хромирование. Фирменные ярлыки, таблицы с указанием параметров, табличные схемы и т. д. должны быть выполнены на массивных пластинках четкими крупными знаками, изготовленными фототипией или гравированием (но не выбивкой на тонких жестяных листах), расположены на удобном для чтения месте и при необходимости (в случае установки в нишах или в ящиках) снабжены подсветкой. Красивая, чистая отделка машины настраивает обслуживающий персонал на бережное отношение к ней. Не следует излишне украшать изделие. Машины, работающие в закрытых помещениях, целесообразно окрашивать красками светлых тонов (голубой, светло-зеленый, светло-серый), которые обладают повышенным коэффициентом отражения и увеличивают освещенность помещения. В производствах, где на первом месте стоят требования санитарии (пищевое, медицинское), следует применять покрытия молочно-белого цвета или цвета слоновой кости. Машины, эксплуатируемые на открытом воздухе, подверженные действию пыли, копоти, сажи, выхлопных газов, атмосферных осадков и т. д., предпочтительно окрашивать в темные цвета. Покрытие должно быть долговечным, абразивостойким, хорошо противостоять атмосферным воздействиям, обладать высокой адгезией к металлическим поверхностям и надежно защищать металл от коррозии. Взамен масляных лакокрасочных покрытий разработаны новые, более стойкие синтетические покрытия (нитроцеллюлозные эмали, эскапоновые лаки, алкидные, фенольные и эпоксидные покрытия и др.). Наиболее высокими качествами обладают силиконовые (кремнийорганические) покрытия, отличающиеся водо-, пыле- и грязеотталкивающими свойствами, свето- и термостойкостью. Сварные соединения В машиностроении сварку наиболее широко применяют для изготовления конструкций из листового проката (резервуары, емкости, бункера, отсеки, обшивки, облицовки и т. д.), из труб и профильного проката (рамные конструкции, фермы, колонны, стойки и т. д.). В последнее время сварными выполняют корпусные и базовые детали, в том числе наиболее массивные и напряженные в силовом отношении (например, станины прессов и молотов). Для упрощения изготовления часто выгоднее расчленять сложные штамповки и отливки на отдельные, более простые части и соединять их сваркой (сварно-штампованные и сварно-литые конструкции). В единичном и мелкосерийном производстве сварные конструкции применяют взамен цельноштампованных, когда изготовление штампов не оправдано масштабами производства, а также для удешевления производства деталей сложной формы. Хорошо свариваются низкоуглеродистые стали (<0.25%С), низколегированные стали с низким содержанием С и никелевые стали. Сварка высокоуглеродистых, средне- и высоколегированных сталей представляет известные трудности. Сварка цветных металлов (медные и алюминиевые сплавы) затруднительна из-за высокой теплопроводности, легкой окисляемости (образование тугоплавких оксидных пленок) и требует применения флюсов. В сварном шве и околошовной зоне возникают внутренние напряжения, обусловленные усадкой материала при остывании и вызывающие коробление изделия. Для предотвращения химических изменений в материале шва сварку производят под расплавленными флюсами или в атмосфере нейтральных и восстановительных газов. Сварка вызывает поводку изделий, тем более сильную, чем больше зона термического влияния сварки (газовая сварка) и чем больше протяженность и сечение швов. Поводку предотвращают сваркой изделий в жестких приспособлениях особыми приемами наложения шва (прерывистые, многослойные, многопроходные швы, ступенчатая, обратноступенчатая сварка). Снимает поводку стабилизирующая термообработка после сварки (низкий отжиг при 600-650 °С). Механические качества сварных соединений зависят от технологии и режима сварки и при ручной сварке во многом определяются квалификацией сварщика. При недостаточно тщательном проведении сварки и при неправильном выборе режима сварки возникают дефекты, нарушающие сплошность шва и снижающие его прочность. Ответственные сварные соединения контролируют с помощью методов магнито-, рентгено- и гаммаграфирования. Наиболее чувствителен и точен ультразвуковой контроль. Большие партии сварных изделий подвергают выборочному контролю путем вырезки образцов, проведения технологических проб (на растяжение, изгиб, сплющивание), исследования микроструктуры и химического состава материала шва. Виды сварных соединений Основные виды сварных соединений дуговой и газовой сваркой следующие: стыковые С, угловые У, нахлесточные Н, тавровые Т. Валиковые угловые швы треугольного профиля делают прямыми (рис. 3, а), выпуклыми (вид б) и вогнутыми (вид в). Чаще всего применяют прямой (нормальный) шов. Выпуклые швы (условно называемые швами с усилением) склонны к образованию подрезов (непровары на участках т соединения шва со стенками деталей) и обладают пониженным сопротивлением усталости. Наиболее прочны вогнутые швы, но выполнение их труднее и менее производительно. Основной размерной характеристикой угловых швов является расчетный катет К. Катет швов нахлесточных соединений при сварке тонких листов (менее 4 мм) делают равным толщине s листов (рис. 4, а). Для материалов большей толщины (4-16 мм) катет шва определяют из соотношения

При сварке материалов различной толщины катет шва делают равным толщине s более тонкого материала (однако не более, чем указано в соотношении (23)). При сварке материалов различной толщины шов рекомендуется делать вогнутым. В угловых соединениях с одинаковой толщиной стенок и проваром по наружной стороне угла размер катета задан толщиной кромок. В угловых и тавровых соединениях с внутренним проваром,где размеры шва могут быть произвольными, катет шва делают равным толщине s свариваемых материалов (но не более приведенных в соотношении (23) значений). При тавровом соединении материалов различной толщины катет шва делают равным толщине s более тонкого материала. Швы рекомендуется делать вогнутыми. Среди видов соединений листов наиболее простые и прочные – стыковые. Недостаток нахлесточных соединений состоит в том, что под действием растягивающих или сжимающих сил они подвергаются воздействию изгибающего момента, приблизительно равного произведению действующей силы на сумму полутолщин свариваемых листов, и деформируются. Производительность сварки из-за наличия двух швов ниже, и масса нахлесточных соединений больше, чем стыковых. Нахлесточные соединения с двусторонними накладками разгружены от изгиба, но тяжелы и малотехнологичны. Кромки свариваемых тонких листов (в среднем < 3 мм) стыковых и угловых соединений разделывают. Кромки листов толщиной в среднем < 8 мм при ручной дуговой сварке и < 20 мм при автоматической делают прямыми (перпендикулярными к плоскости листа). Для проварки на полное сечение свариваемые детали собирают с зазором т =1…2 мм, заполняемым при сварке жидким металлом. При большей толщине необходима разделка кромок, заключающаяся чаще всего в снятии фасок; цель – создать сварочную ванну и обеспечить проплавление на полное сечение деталей. Круговые фаски получают точением, прямые – фрезерованием или строганием. При толщине кромок более 15 – 20 мм фаски снимают автоматической газовой резкой. Сварные швы, имеющие в плане фигурную форму, разделывают с помощью копирного фрезерования. Правила конструирования В табл. 13 приведены правила конструирования сварных соединений и показаны примеры изменений конструкций, улучшающих изготовление сварных узлов.

|

||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.014 с.) |

(23)

(23)