Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструирование узлов и деталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Унификация конструктивных элементов Элементы, выявляющиеся в процессе компонования, следует многократно использовать для всей конструкции, осредняя расчетные параметры и добиваясь максимального сокращения их номенклатуры. Унификации в первую очередь подлежат посадочные соединения (по номинальным размерам, типу посадок и квалитету), резьбы (по диаметру, шагу и квалитету), шлицевые и шпоночные соединения, крепежные детали и т. д. Целесообразно сокращать номенклатуру материалов, виды отделочных операций, гальванических покрытий, типы сварки, форму сварных швов и др. На рис. 22, а-в приведен пример компонования вала с насадной деталью, опертой в бронзовой втулке. В конструкции а выбор посадочных диаметров не продуман. Правильно назначен основной посадочный размер (диаметр опорной шейки) из числа нормальных (Æ50). Далее допущены ошибки. С целью уменьшения расхода бронзы конструктор принимает толщину стенок втулки равной 3,5 мм, вследствие чего получается нестандартный размер наружного диаметра втулки (Æ57). Стремясь увеличить прочность вала в насадном соединении, конструктор уменьшает диаметр вала по отношению к диаметру шейки на 2 мм на сторону, в результате чего получается нестандартный диаметр Æ46, который приводит к размеру резьбы М45 под затяжную гайку.

Рис. 22. Унификация элементов конструкции В компоновке на основе нормальных размеров (конструкция б) наружный диаметр втулки 60 мм, диаметр насадного соединения 45 мм. Отсюда следует размер резьбы М42. Однако стандартизация размеров в данном случае приводит к некоторому снижению прочности вала и увеличению массы бронзовой втулки. В более рациональной конструкции в диаметр шейки 55 мм, наружный диаметр втулки 60 мм, диаметр насадного соединения 50 мм. В конструкции г допущен значительный разнобой в размерах посадочных диаметров, резьб, шпонок и модулей зуба. В рациональной конструкции д сокращено число посадочных размеров, унифицированы шпонки и модули зубьев (т =4). Необходимая прочность зуба малых зубчатых колес достигнута увеличением их длины. В результате унификации номенклатура элементов сокращена с 16 до 7 наименований. В качестве примера унификации размеров под ключ приведем узел регулирования редукционного клапана (рис. 23). В конструкции а применены три размера (1-3), в унифицированной конструкции б – один размер (4).

Рис. 23. Унификация размеров под ключ Унификация деталей Следует добиваться максимальной унификации оригинальных деталей. Особенно это важно для трудоемких и многократно повторяющихся деталей. Конвейерная цепь (рис. 24, а) составлена из звеньев двух типов. В рациональной конструкции б звенья унифицированы. Стяжной хомут (в) состоит из двух трудоемких деталей. Соединение промежуточной серьгой (г) позволяет сделать половины хомута одинаковыми. На рис. 24, д и е приведен пример унификации штамповок в узле составного шкива, на рис. 24, ж и з – в конструкции цилиндрического штампованного резервуара.

Рис.24. Унификация деталей Нередко унификация достигается лишь в результате целенаправленной проработки, требующей оригинальных решений. Принцип агрегатности Целесообразно конструировать узлы в виде независимых агрегатов, отдельно собираемых, регулируемых, подвергаемых обкатке, контрольным испытаниям и устанавливаемых в отработанном виде на машину. Последовательно проведенное агрегатирование позволяет осуществить параллельную и независимую сборку узлов машины, упрощает монтаж, ускоряет доводку опытных образцов, облегчает использование на новых машинах отработанных и проверенных в эксплуатации конструкций и упрощает ремонт, позволяя комплектно заменить износившиеся узлы новыми. Агрегатирование иногда усложняет конструкцию, но в конечном счете всегда дает большой выигрыш в общей стоимости изготовления машин, надежности и удобстве эксплуатации. Примеры агрегатирования мелких узлов приведены на рис. 25.

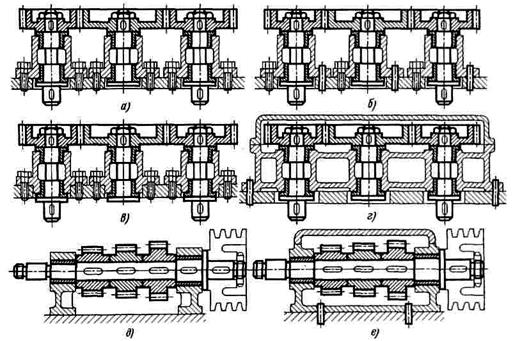

Рис. 25. Агрегатирование В конструкции а редукционный клапан установлен непосредственно в корпусе. Установка клапана в отдельной втулке (конструкция б) делает узел агрегатным. Конструкция в торцового уплотнения неудовлетворительна. При демонтаже уплотняющий диск 1 под действием пружины сходит с направляющей и пазов, фиксирующих его от вращения, и узел распадается. Неудобен и монтаж уплотнения. Введение кольцевого стопора 2 (конструкция г) придает узлу агрегатность. Конструкция д узла установки распределительного золотника в станине ошибочна. Точное отверстие под золотник выполнено непосредственно в отливке станины. На участке расположения золотника, в месте скопления материала могут возникнуть раковины и пористость, делающие уплотнение золотника невозможным. Износ отверстия в эксплуатации можно исправить только установкой ремонтных гильз. В улучшенной конструкции е золотник установлен в промежуточной втулке 3, выполненной из качественного материала с повышенной износостойкостью. В наиболее правильной конструкции ж золотник установлен в отдельном корпусе 4, соединяемом со станиной по привалочной поверхности. Устранение подгонки Необходимо избегать установки и подгонки узлов и деталей по месту. Подгонка, особенно сопровождаемая операциями слесарной или станочной обработки, снижает производительность сборки и лишает конструкцию взаимозаменяемости. Конструкция зубчатой передачи (рис. 26, а) неудовлетворительна. Опоры зубчатых колес зафиксированы на корпусе болтами. Сборщик вынужден регулировать положение опор так, чтобы добиться правильного зацепления колес. При разборке регулировка сбивается, и в дальнейшем операцию подгонки приходится проделывать снова. Положение опор можно зафиксировать контрольными штифтами (б), но это требует дополнительных механических операций при сборке. В правильной конструкции в опоры центрированы по отверстиям, взаимное расположение которых выдерживается с необходимой точностью при механической обработке корпуса. В наиболее целесообразной конструкции г зубчатые колеса заключены в общий корпус, что обеспечивает полную агрегатность и создает наилучшие условия для работы колес. На рис. 26, д и е показаны неправильная и правильная конструкции узла установки зубчатого перебора с клиноременным приводом.

Рис. 26. Устранение подгонки при сборке

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 499; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.118.237 (0.013 с.) |