Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные критерии работоспособности деталей и узлов машин.Содержание книги

Поиск на нашем сайте Работоспособность – это состояние изделия, при котором оно способно выполнять заданные функции с параметрами, установленными требованиями нормативно – технической документации. Основными критериями работоспособности являются: - прочность; - жесткость; - износостойкость; - теплостойкость; - виброустойчивость. Значение того или иного критерия для данной детали зависит от ее назначения и условий работы.

Недостаточная жесткость деталей влияет на их взаимное расположение в механизмах, вызывает в подвижных сопряжениях повышенное трение, давление, температуру и др. Расчет конструкций на жесткость. Различают объемную жесткость (брус, пластина, оболочка) и контактную жесткость, т. е. жесткость, связанную с контактными деформациями поверхностных слоев в местах контакта деталей. Объемная жесткость оценивается коэффициентом жесткости:

где Величина обратная жесткости называется податливостью:

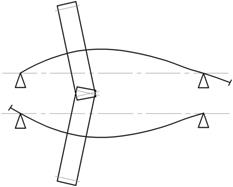

Факторы, влияющие на жесткость: - модуль упругости (Е, G); - геометрические характеристики сечения детали (площадь, момент инерции и др.); - вид нагрузки и типы опор. Методы повышения жесткости: - устранение изгиба (т.к. металлы лучше работают (воспринимают) растяжение-сжатие); - применение материалов с высоким модулем упругости ( - рациональное расположение и изменение количества опор (что приводит к уменьшению прогиба и плеч изгибающих моментов; см. рис. 2.2.); - выбор рациональной формы поперечного сечения детали; - применение в конструкции ребер жесткости (что приводит к изменению геометрических характеристик сечения деталей); - уменьшение числа стыков (монолитная конструкция обладает большей жесткостью, чем конструкция аналогичного объема, изготовленная с помощью сборочных операций (сварки, свинчивания и т.д.)); - повышение качества поверхности (использование деталей с низкой шероховатостью). Расчеты на жесткость сводятся к проверкам:

Расчет ведется методами сопротивления материалов. Виброустойчивость – способность конструкции работать в диапазоне режимов, достаточно далеких от области резонанса (резонанс - совпадение или кратность частоты вынужденных колебаний и частоты собственных колебаний). Вибрации снижают качество работы машин, увеличивают шум, усиливают изнашивание, вызывают дополнительные переменные напряжения в деталях и усталостное разрушение. Расчеты на виброустойчивость сводятся к определению частот собственных колебаний механической системы и обеспечению их несовпадения с частотой вынужденных колебаний. Для снижения колебаний: - используют маховики и демпферы, рассеивающие энергию колебаний; - устранение действия внешних сил (например, дополнительных колебаний, вызванных эксплуатируемым в непосредственной близости оборудованием); - изменение жесткости упругой связи деталей; - уменьшение шероховатости; - применение упругих прокладок. Теплостойкость – способность конструкции работать в пределах заданных температур в течение заданного срока службы. Нагрев деталей в процессе работы машины приводит к: - снижению механических характеристик материала и к появлению пластических деформаций (при температуре свыше 300 - уменьшению зазоров в подвижных сопряжениях деталей, что приводит к схватыванию, заеданию, заклиниванию; - снижению вязкости масла (т. е ухудшаются смазочные свойства масляного слоя). Для обеспечения нормального теплового режима работы должен быть обеспечен тепловой баланс, т. е. сравнивают количество выделенной теплоты с количеством отведенной теплоты в единицу времени:

определяют рабочую температуру

Если условия не выполняются, то применяют: - искусственное охлаждение, - проектируют охлаждающие ребра, - увеличивают размеры корпуса; - заменяют пары скольжения парами качения; - применяют материалы с малым коэффициентом линейного расширения. Износостойкость – свойство материала оказывать сопротивление изнашиванию. Изнашивание - процесс разрушения и отделения материала с поверхности тела при трении, который приводит к постепенному изменению размеров и формы. До 90% деталей подвижных сопряжений машин выходят из строя из-за износа. Существуют различные виды изнашивания: - усталостное изнашивание. При контакте деталей в них возникают контактные напряжения

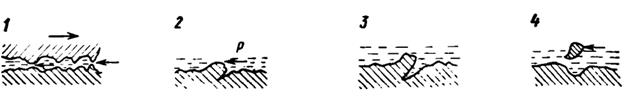

Рис. 2.3. Схема усталостного изнашивания поверхности. - абразивное изнашивание. Это разрушение поверхностных слоев материала трущихся пар твердыми абразивными частицами. Зерна абразива могут попадать на трущиеся поверхности извне, содержаться в материале трущихся пар или в продуктах износа. Методы борьбы: упрочнение поверхностей; - водородное изнашивание. При работе узлы трения нагреваются, идет выделение водорода, который оседает на поверхности материала и проникает вглубь детали, вызывая охрупчивание, множество микротрещин и образование мелкодисперсного порошка материала. Методы борьбы: использовать стали легированные хромом, титаном, ванадием; снижение температуры в зоне контакта; - молекулярно-механическое изнашивание. При больших давлениях происходит разрушение защитных масляных пленок на поверхностях сопряженных деталей. Отдельные участки поверхности могут вступить в молекулярный контакт. Происходит схватывание, а последующее перемещение поверхностей вызывает разрушение мест соединений (возникают задиры и борозды). Методы борьбы: повышение твердости за счет термообработки, использование специальных смазок, применение покрытий; - коррозионно-механическое изнашивание (фреттинг-коррозия). Разрушение поверхности происходит под действием двух одновременных процессов: коррозии и механического изнашивания. Возникает при очень малых относительных перемещениях (колебаниях) сопряженных поверхностей, при этом происходит разрушение оксидных пленок, образуются ямки и порошок. Продукты износа не удаляются из зоны контакта и превращаются в абразивные частицы. Методы борьбы: уменьшение относительных смещений, поверхностное упрочнение, гальванопокрытия, напыление. Износ вызывает: - потери точности; - снижение КПД; - увеличение шума; - увеличение вибрации; - увеличение зазоров. Меры борьбы с изнашиванием: - замена сухого трения жидкостным (хорошее смазывание); - увеличение твердости (например, закалка снижает износ в 2 раза) и чистоты обработки поверхностей; - подбор материалов трущихся пар (например, использование антифрикционных материалов). Прочность – это способность конструкции и ее элементов выдерживать внешние воздействия (нагрузки) без разрушения и появления недопустимых остаточных деформаций. Прочность является важнейшим критерием работоспособности. Ему должны удовлетворять все детали. Расчеты элементов конструкции на прочность будем осуществлять: 1). С помощью метода допускаемых напряжений. Т.е. определяют максимальные напряжения в опасном сечении и сравнивают их с допускаемыми, используя условие прочности

Пример: Определить диаметр стального стержня при воздействии на него растягивающей силы Решение: 1. Воспользуемся формулой для определения действительных напряжений:

2. Определим площадь поперечного сечения:

3. Используя данные формулы определим диаметр стержня:

2). С помощью определения коэффициента запаса прочности. Т.е. прочность деталей машин оценивают сравнением действительного коэффициента запаса прочности s рассчитываемой детали с допускаемым коэффициентом запаса прочности

Коэффициент запаса прочности, показывает во сколько раз допускаемое напряжение больше опасного (для пластичных материалов Для выбора допускаемых коэффициентов запаса прочности в машиностроении пользуются двумя методами: табличным и дифференциальным. Дифференциальный метод использует формулы, которые учитывают различные факторы, влияющие на прочность рассчитываемой детали:

где При точных методах расчета рекомендуется принимать Коэффициент Коэффициент Методы повышения прочности: - механическое упрочнение (обкатка роликами, обдувка дробью и др.); - закалка ТВЧ; - химическое упрочнение (цементация, азотирование, цианирование); - термо-механическое упрочнение. Взаимозаменяемость. Взаимозаменяемостью называется свойство независимо изготовленных с заданной точностью деталей обеспечивать возможность сборки без подгонки сопрягаемых деталей в сборочную единицу, а сборочных единиц – в изделие при соблюдении предъявляемых к ним требований. При наличии взаимозаменяемости деталей упрощается и удешевляется эксплуатация машин и улучшается качество ремонта. Взаимозаменяемость деталей машин обеспечивается системой допусков и посадок.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 517; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.006 с.) |

Жесткость – это способность конструкции и ее элементов сопротивляться изменениям формы и размеров. Например, при недостаточной жесткости валов в зубчатой передаче может возникнуть прогиб, который приводит к неравномерности распределения нагрузки по зубьям колес из-за уменьшения площади контакта и заклиниванию подшипников качения из-за перекоса валов (пример см. рис. 2.1.).

Жесткость – это способность конструкции и ее элементов сопротивляться изменениям формы и размеров. Например, при недостаточной жесткости валов в зубчатой передаче может возникнуть прогиб, который приводит к неравномерности распределения нагрузки по зубьям колес из-за уменьшения площади контакта и заклиниванию подшипников качения из-за перекоса валов (пример см. рис. 2.1.). ,

, - сила;

- сила;  - вызванная силой деформация.

- вызванная силой деформация. .

. );

); - удлинение;

- удлинение; - прогиб;

- прогиб; - угол поворота сечения при изгибе;

- угол поворота сечения при изгибе; - угол закручивания.

- угол закручивания. );

); ;

; и сравнивают с допускаемой:

и сравнивают с допускаемой: .

. . В результате циклического нагружения на трущейся поверхности 1 образуются усталостные микротрещины 2. Смазочный материал, попадая в микротрещины, способствует их расклиниванию 3 и выкрашиванию частиц 4 металла, в результате чего на поверхности детали появляются мелкие ямки (питтинг), см. рис. 2.3. Такой износ характерен для зубчатых и фрикционных передач, подшипников качения.

. В результате циклического нагружения на трущейся поверхности 1 образуются усталостные микротрещины 2. Смазочный материал, попадая в микротрещины, способствует их расклиниванию 3 и выкрашиванию частиц 4 металла, в результате чего на поверхности детали появляются мелкие ямки (питтинг), см. рис. 2.3. Такой износ характерен для зубчатых и фрикционных передач, подшипников качения.

:

: - при растяжении и сжатии;

- при растяжении и сжатии; - при сдвиге;

- при сдвиге; - при кручении;

- при кручении; - при изгибе.

- при изгибе. кН,

кН,  МПа.

МПа. ;

; ;

; мм.

мм. :

: .

. , для хрупких

, для хрупких  ).

). ,

, - коэффициент, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений;

- коэффициент, учитывающий точность определения действующих на деталь нагрузок и возникающих в ней напряжений;  - коэффициент, учитывающий однородность материала детали;

- коэффициент, учитывающий однородность материала детали;  - коэффициент, учитывающий специфические требования безопасности рассчитываемой детали.

- коэффициент, учитывающий специфические требования безопасности рассчитываемой детали. и при расчетах средней точности - 1,2...1,6.

и при расчетах средней точности - 1,2...1,6. ; большие значения - для дорогостоящих деталей и повышенной надежности.

; большие значения - для дорогостоящих деталей и повышенной надежности.