Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Соединения с прямобочным профилем зубьев.Содержание книги

Поиск на нашем сайте Соединения с прямобочными зубьями применяются в неподвижных и подвижных соединениях ( Центрирование по боковым поверхностям Соединения с эвольвентными зубьями. Соединения с эвольвентными зубьями (ГОСТ 6033-80), так же как и с прямобочными зубьями, применяются в неподвижных и подвижных соединениях, см. рис. 6.8. Боковая поверхность выступов очерчена по эвольвенте (как профиль зубьев зубчатых колес). Отличие данного профиля заключается в большем угле зацепления (

Рис. 6.8. Применяют центрирование по боковым поверхностям зубьев Достоинства эвольвентных шлицевых соединений по сравнению с прямобочными: - повышенная прочность эвольвентных зубьев (в связи с утолщением выступа к основанию и наличием галтели); - большая нагрузочная способность вследствие большей площади контакта и большего количества зубьев (от 6 до 82); - технологичность изготовления (в производстве требуется меньшая номенклатура инструментов). Недостатки эвольвентных шлицевых соединений: - дороговизна изготовления (вследствие сложности используемых инструментов). Соединения с эвольвентными зубьями применяют в основном для передачи больших вращающих моментов.

Соединения с треугольным профилем применяют для передачи небольших вращающих моментов тонкостенными ступицами, пустотелыми валами, а так же в соединениях торсионных валов, стальных валов со ступицами из легких сплавов, в приводах управления. Шлицевые валы и ступицы изготавливают из среднеуглеродистых и легированных сталей с временным сопротивлением Расчет шлицевых соединений. Основными критериями работоспособности шлицевых соединений являются сопротивление рабочих поверхностей смятию и изнашиванию. Изнашивание боковых поверхностей зубьев обусловлено микроперемещениями (взаимным относительным скольжением) деталей соединения при действии изгибающего и вращающего моментов или несовпадения осей вращения (из-за наличия зазоров, погрешностей изготовления и монтажа). Пути повышения износостойкости: - увеличение твердости контактирующих поверхностей; - уменьшение зазоров; - применение соответствующей смазки.

Упрощенный (приближенный) расчет шлицевых соединений по критерию смятия является основным для шлицевых соединений (обычно проводится как проверочный). При приближенном расчете предполагают, что напряжения смятия на рабочих поверхностях распределены равномерно, см. рис. 6.10:

где Для прямобочного профиля:

где Для эвольвентного профиля:

где Для зубьев треугольного профиля:

Если расчетное напряжение Неточности расчета (из-за принятых допущений) компенсируют выбором допускаемых напряжений смятия

Лекция 7. Резьбовые соединения. В материал лекции входит: резьбовые соединения, классификация резьб. Основные геометрические параметры резьб. Соотношение сил в винтовой паре. Условие самоторможения. КПД винтовой пары. Резьбовые соединения являются наиболее распространенными разборными соединениями используемыми в машиностроении (болты, винты, шпильки, гайки и т. д.). Резьбовое соединение образуют две детали: у одной из которых на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой линии выступы – соответственно наружная и внутренняя резьбы. Резьба – чередующиеся выступы и впадины, расположенные по винтовой линии на телах вращения, для соединения, уплотнения деталей или обеспечения перемещений одной детали по другой. Достоинства резьбовых соединений: - обеспечивают возможность многократной сборки – разборки. - простота конструкции. - низкая стоимость. - высокая степень унификации и стандартизации. - возможность создания больших осевых усилий. - возможность самоторможения (исключает саморазвинчивание). Недостатки резьбовых соединений: - высокая концентрация напряжений в витках резьбы и как следствие этого – плохое восприятие вибраций (циклических нагрузок). Винтовая линия. Винтовая линия – линия, образованная на боковой поверхности прямого кругового цилиндра точкой, перемещающейся таким образом, что отношение между ее осевым перемещение а и соответствующим угловым перемещением

Рис. 10.1. Параметры винтовой линии. Осевое перемещение где k - коэффициент пропорциональности. Осевое перемещение, соответствующее полному обороту Угол подъема винтовой линии: где d - диаметр окружности основания цилиндра. При перемещении по боковой поверхности цилиндра нескольких точек, равномерно расположенных по окружности основания, получают несколько (n) винтовых линий. Представим теперь, что по винтовой линии перемещают контур какой-либо фигуры (треугольника, трапеции), лежащей в плоскости, проходящей через ось цилиндра. Каждая точка контура, выступающая над поверхностью цилиндра, при этом описывает линию с одинаковым шагом – формирует винтовую поверхность витка резьбы соответствующего профиля.

|

||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 737; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.141 (0.009 с.) |

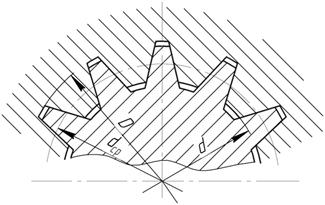

шлицевых соединений используемых в машиностроении имеют прямобочный профиль зубьев), см. рис. 6.7. В прямобочных соединениях (ГОСТ 1139-80) зубья вала имеют постоянную толщину

шлицевых соединений используемых в машиностроении имеют прямобочный профиль зубьев), см. рис. 6.7. В прямобочных соединениях (ГОСТ 1139-80) зубья вала имеют постоянную толщину  и расположены в радиальном направлении, они входят во впадины соответствующей формы в ступице. Стандартом предусмотрены три серии соединений с прямобочным профилем зубьев: легкая, средняя и тяжелая. Они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. Соединения с прямобочным профилем применяют с центрированием ступицы по наружному

и расположены в радиальном направлении, они входят во впадины соответствующей формы в ступице. Стандартом предусмотрены три серии соединений с прямобочным профилем зубьев: легкая, средняя и тяжелая. Они отличаются высотой и числом зубьев (число зубьев от 6 до 20). У соединений тяжелой серии зубья выше, а их число больше, что позволяет передавать большие нагрузки. Соединения с прямобочным профилем применяют с центрированием ступицы по наружному  и внутреннему

и внутреннему  диаметрам и боковым поверхностям

диаметрам и боковым поверхностям  ) и меньшей высоте выступа (равна модулю), что связано с отсутствием перекатывания.

) и меньшей высоте выступа (равна модулю), что связано с отсутствием перекатывания.

(рис. 6.8, а), реже по наружному диаметру

(рис. 6.8, а), реже по наружному диаметру  6.8. Соединения с треугольным профилем.

6.8. Соединения с треугольным профилем.

Шлицевые соединения треугольного профиля применяют в неподвижных соединениях, см. рис. 6.9. Изготавливают по отраслевым нормалям (например, ОСТ 100092-73). Обычно соединения имеют большое число мелких выступов-зубьев (число зубьев

Шлицевые соединения треугольного профиля применяют в неподвижных соединениях, см. рис. 6.9. Изготавливают по отраслевым нормалям (например, ОСТ 100092-73). Обычно соединения имеют большое число мелких выступов-зубьев (число зубьев  ; модуль

; модуль  ). Выступы выполняют как на цилиндрических, так и на конических поверхностях. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая.

). Выступы выполняют как на цилиндрических, так и на конических поверхностях. Применяют центрирование только по боковым поверхностям, точность центрирования невысокая. МПа.

МПа.

Число и размеры поперечного сечения шлицев принимают в зависимости от диаметра вала по соответствующему ГОСТу. Длина шлицев определяется длиной ступицы, а если ступица подвижная, то ходом ее перемещения.

Число и размеры поперечного сечения шлицев принимают в зависимости от диаметра вала по соответствующему ГОСТу. Длина шлицев определяется длиной ступицы, а если ступица подвижная, то ходом ее перемещения. ,

, - расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения), Н·м;

- расчетный вращающий момент (наибольший из длительно действующих моментов при переменном режиме нагружения), Н·м;  – коэффициент, учитывающий неравномерность распределения нагрузки между выступами (зависит от точности изготовления),

– коэффициент, учитывающий неравномерность распределения нагрузки между выступами (зависит от точности изготовления),  ;

;  - средний диаметр соединения, мм;

- средний диаметр соединения, мм;  - число зубьев;

- число зубьев;  - рабочая высота выступа, мм;

- рабочая высота выступа, мм;  - длина соединения, мм;

- длина соединения, мм;  - допускаемые напряжения смятия, МПа.

- допускаемые напряжения смятия, МПа. ;

;  ,

, - размер фаски.

- размер фаски. ;

;  ,

, - модуль зубьев соединения.

- модуль зубьев соединения. ;

;  .

. превышает допускаемое более, чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку и повторяют проверочный расчет.

превышает допускаемое более, чем на 5%, то увеличивают длину ступицы, изменяют размеры, термообработку и повторяют проверочный расчет. , установленных с учетом опыта эксплуатации. Допускаемое напряжение на смятие шлицевого соединения принимают:

, установленных с учетом опыта эксплуатации. Допускаемое напряжение на смятие шлицевого соединения принимают:  МПа, причем большие значения применяют при тяжелых условиях эксплуатации (знакопеременной нагрузке, отсутствии смазки и т.д.).

МПа, причем большие значения применяют при тяжелых условиях эксплуатации (знакопеременной нагрузке, отсутствии смазки и т.д.). постоянно, но не равно нулю или бесконечности.

постоянно, но не равно нулю или бесконечности.

, при условии

, при условии  ,

, , называют шагом или ходом

, называют шагом или ходом  винтовой линии.

винтовой линии. ,

,