Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Влияние упрочнения поверхности на предел выносливости.Содержание книги

Поиск на нашем сайте

Для повышения несущей способности деталей используют разные способы поверхностного упрочнения: цементацию, закалку ТВЧ, наклеп (накаткой роликами, дробеструйной обработкой). Упрочнение поверхности детали значительно повышает предел выносливости, что и учитывают коэффициентом влияния поверхностного упрочнения

где Значения На практике характеристики сопротивления усталости ответственных деталей определяют экспериментально – с помощью испытаний деталей в условиях, приближенных к условиям эксплуатации. При этом используют коэффициенты снижения предела выносливости

Тогда предел выносливости детали в рассматриваемом сечении:

где Контактная прочность деталей машин.

Контактные напряжения обозначают

Если величина контактных напряжений больше допускаемой ( Величина контактных напряжений определяется по формуле Герца, полученной для зоны касания двух цилиндров по общей образующей:

где

Циклическое действие контактных напряжений является причиной усталостного разрушения сопряженных поверхностей (на поверхностях контакта возникают усталостные микротрещины). Методы увеличения контактной прочности деталей машин: - увеличение поверхностной твердости; - уменьшение шероховатости; - применение смазки; - замена растягивающих напряжений сжимающими (постоянные растягивающие напряжения уменьшают сопротивление усталости, а сжимающие затрудняют зарождение и рост усталостных трещин).

Лекция 4. Сварные соединения. В материал лекции входит: сварные соединения, их общая характеристика и область применения; основные виды сварных соединений, типы сварных швов, допускаемые напряжения; расчет сварных стыковых соединений. Общие сведения о сварке. Сварка – это процесс получения неразъемного соединения, которое образуется за счет сил межатомного взаимодействия материалов путем местного нагрева соединяемых деталей. Сварные соединения – наиболее распространенный и совершенный тип неразъемных соединений. Сваркой соединяют детали из конструкционных углеродистых и легированных сталей, цветных сплавов и неметаллов. Сварные соединения широко применяют в строительстве (например, сварные конструкции мостов, лестниц и др.), в машиностроении от единичного до массового типов производства (например, при производстве станин, рам, корпусов редукторов, кузовов автомобилей, трубопроводов и др.) и других отраслях промышленности. Достоинства сварных соединений: - низкая стоимость изготовления, вследствие малой трудоемкости сварки и простоты конструкции сварного шва (не требуется моделей, форм или штампов);

- низкая металлоемкость (по сравнению с заклепочными соединениями экономия металла 15-20%, с литыми конструкциями - 30%); - герметичность и плотность соединения; - возможность автоматизации процесса сварки; - возможность сварки деталей сложной конфигурации и больших размеров. Недостатки сварных соединений: - возможность получения скрытых дефектов сварного шва (трещин, шлаковых включений, раковин и др.); - трудность контроля качества сварного шва; - коробление деталей из-за неравномерности нагрева в процессе сварки (особенно характерно для тонкостенных деталей); - низкая прочность при переменных режимах нагружения (сварной шов является сильным концентратором напряжений). В современном машиностроении используют разнообразные способы сварки. Наиболее широкое распространение получила электрическая сварка – электродуговая и контактная. При электродуговой сварке металл в зоне соединения доводится до расплавления, а соединение образуется после отвердевания металла. Электродуговая сварка, бывает трех видов: - автоматическая – высокопроизводительна и экономична, обеспечивает высокое качество сварного шва (используется в массовом и серийном производстве, в конструкциях с длинными швами); - полуавтоматическая (используется в конструкциях с короткими прерывистыми швами, в серийном производстве); - ручная – малопроизводительна, качество шва в значительной степени зависит от квалификации сварщика (применяют в единичном и мелкосерийном производстве). Для защиты расплавленного материала от вредного действия окружающего воздуха на поверхность электрода наносят толстую защитную обмазку, которая выделяет большое количество шлака и газа, образуя изолирующую среду, или производят сварку под слоем флюса. При контактной сварке разогрев происходит при прохождении электрического тока между двумя электродами, сдавливающими соединяемые детали. Металл в зоне соединения доводится не до жидкого (электродуговая сварка), а только до пластичного состояния. Контактная сварка бывает: - стыковая – соединение образуется за счет сдавливания предварительно нагретых торцов соединяемых деталей; - точечная – соединение образуется в отдельных точках, к которым подводят электроды сварочной машины, а не по всей поверхности стыка; - шовная (роликовая) - соединение выполняют с помощью электродов, имеющих форму роликов (шов имеет вид узкой непрерывной ленты, расположенной вдоль стыка деталей).

|

||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 364; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.41.173 (0.007 с.) |

:

: ,

, - предел выносливости образца (детали) с поверхностным упрочнением;

- предел выносливости образца (детали) с поверхностным упрочнением;  - предел выносливости стандартного лабораторного образца.

- предел выносливости стандартного лабораторного образца. и

и  , учитывающие все приведенные выше коэффициенты:

, учитывающие все приведенные выше коэффициенты: и

и  .

. и

и  ,

, - предел выносливости гладких стандартных образцов.

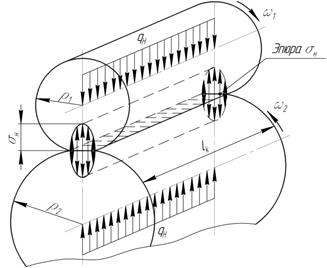

- предел выносливости гладких стандартных образцов. Работоспособность некоторых деталей машин (фрикционные, зубчатые, червячные и цепные передачи, подшипники качения) определяет контактная прочность, т.е. прочность их рабочих поверхностей, контактирующих под нагрузкой. Разрушение поверхностей происходит из-за действия контактных напряжений в месте контакта двух прижатых друг к другу деталей, см. рис. 3.6.

Работоспособность некоторых деталей машин (фрикционные, зубчатые, червячные и цепные передачи, подшипники качения) определяет контактная прочность, т.е. прочность их рабочих поверхностей, контактирующих под нагрузкой. Разрушение поверхностей происходит из-за действия контактных напряжений в месте контакта двух прижатых друг к другу деталей, см. рис. 3.6. , индекс Н в честь немецкого ученого Герца (Hertz), который в 1882 г. первым дал решение задачи о напряженном состоянии в зоне контакта (контактная задача).

, индекс Н в честь немецкого ученого Герца (Hertz), который в 1882 г. первым дал решение задачи о напряженном состоянии в зоне контакта (контактная задача). При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров). После приложения внешней нагрузки начальный контакт переходит в контакт по малой площадке, в пределах которой действуют контактные напряжения, быстро убывающие по мере удаления от зоны контакта, см. рис. 3.6.

При отсутствии внешней нагрузки начальный контакт криволинейных поверхностей происходит в точке (контакт двух шаров) или по линии (контакт двух цилиндров). После приложения внешней нагрузки начальный контакт переходит в контакт по малой площадке, в пределах которой действуют контактные напряжения, быстро убывающие по мере удаления от зоны контакта, см. рис. 3.6. ), то на поверхности деталей возникают вмятины, борозды, раковины и трещины.

), то на поверхности деталей возникают вмятины, борозды, раковины и трещины. ,

, - упругая постоянная материалов соприкасающихся тел, определяемая по формуле:

- упругая постоянная материалов соприкасающихся тел, определяемая по формуле: ;

; - удельная контактная нагрузка;

- удельная контактная нагрузка; - нормальное усилие между цилиндрами;

- нормальное усилие между цилиндрами; - длина контактной линии;

- длина контактной линии; - модули упругости материалов контактирующих тел;

- модули упругости материалов контактирующих тел; - коэффициенты Пуассона материалов контактирующих тел;

- коэффициенты Пуассона материалов контактирующих тел; - приведенный радиус кривизны;

- приведенный радиус кривизны; - приведенный модуль упругости.

- приведенный модуль упругости.

При вращении цилиндров под нагрузкой каждая точка их сопряженных поверхностей нагружается только во время прохождения зоны контакта, а контактные напряжения

При вращении цилиндров под нагрузкой каждая точка их сопряженных поверхностей нагружается только во время прохождения зоны контакта, а контактные напряжения