Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Клиноременный вариатор (вариатор с раздвижными конусами).Содержание книги

Поиск на нашем сайте

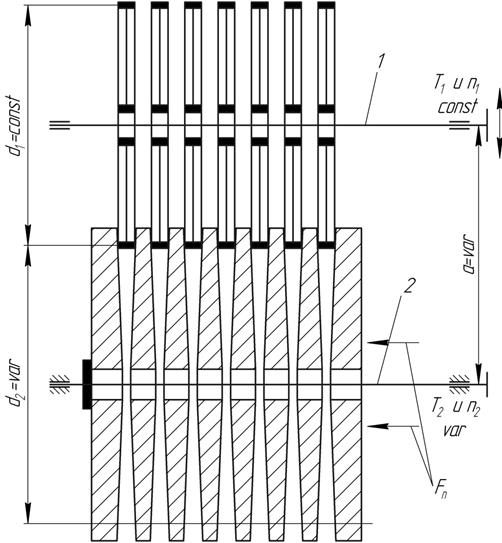

Рис. 14.5. На параллельных валах попарно установлены раздвижные конические диски, из которых составлены два регулируемых шкива 1 и 2 (Рис.14.5.). Для связи шкивов применяют стандартные клиновые нормальные ремни и клиновые широкие ремни. Изменение угловой скорости ведомого вала При принудительном сдвигании конических дисков ведомого вала ремень перемещается к наружному диаметру шкива 2 - рабочий радиус Предельные значения передаточного числа:

Диапазон регулирования Д зависит от ширины ремня. Клиновые ремни нормальных сечений позволяют получить Клиноременные вариаторы наиболее просты и достаточно надежны, благодаря чему они получили наибольшее распространение среди вариаторов в общем машиностроении. Их успешно применяют в металлорежущих станках, текстильных машинах, мотороллерах и специальных колесных машинах повышенной проходимости в качестве бесступенчатых коробок передач. Дисковые вариаторы.

Рис. 14.6. В этих вариаторах момент передается за счет трения между набором ведущих и ведомых дисков. Изменения передаточного отношения достигают перемещением ведущего вала 1 относительно ведомого вала 2. При этом изменяется межосевое расстояние а и рабочий диаметр Передаточное число:

Основной идеей конструкции дискового вариатора является увеличение числа точек контакта между фрикционными элементами. Это позволяет значительно снизить контактные давления, а вместе с этим и износ дисков. Значительно снижается и сила прижатия

где m – число мест контакта, равное удвоенному числу ведущих дисков (выполняют Прижатие осуществляют пружиной или шариковым зажимным устройством. Диски изготовляют из стали и закаливают до твердости (50…60 HRC). Вариатор работает в масле. Обильная смазка значительно уменьшает износ и делает работу вариатора устойчивой, независимой от случайных факторов, влияющих на трение. Снижение коэффициента трения при смазке в этих вариаторах компенсируют увеличением числа контактов. Выполняют вариаторы мощностью до 40 кВт с диапазоном регулирования до 4,5 при КПД 0,8…0,9.

Лекция 15. Цепные передачи. В материал лекции входит: цепные передачи; их достоинства, недостатки и область применения; детали цепных передач (цепи, звездочки); натяжение и смазывание цепи; КПД цепных передач; силы в ветвях цепи; расчет цепных передач. Цепную передачу относят к передачам зацеплением с гибкой связью. Она состоит из ведущей 1 и ведомой 2 звездочек и охватывающей их цепи 3 (рис. 15.1.). В состав передачи также часто входят натяжные и смазочные устройства, ограждения. Цепь состоит из шарнирно соединенных звеньев, за счет чего обеспечивается гибкость цепи.

Рис. 15.1. Достоинства цепных передач: - способность передавать движение при значительных межосевых расстояниях (до 8 м.); - меньшие, чем у ременных передач, габариты; - отсутствие проскальзывания; - высокий КПД; - относительно малые силы, действующие на валы; - возможность легкой замены цепи. Недостатки цепных передач: - высокий уровень шума; - неизбежность износа шарниров цепи из-за отсутствия условий для жидкостного трения; - непостоянство скорости движения цепи, особенно при малых числах зубьев звездочек; - необходимость более точной установки валов, чем для ременной передачи; - необходимость смазывания и регулирования. Область применения. Цепные передачи применяют при значительных межосевых расстояниях, а также для передачи движения от одного ведущего вала к нескольким ведомым в тех случаях когда зубчатые передачи неприменимы, а ременные недостаточно надежны. Наибольшее распространение передачи получили в сельскохозяйственном, транспортном и химическом машиностроении, станкостроении, горнорудном оборудовании и подъемно-транспортных устройствах. Они могут работать в диапазонах: Детали цепных передач. Цепи. Цепи по назначению разделяют на три группы: - грузовые - используют для закрепления грузов (рис. 15.2., а и б.); - тяговые - применяют для перемещения грузов в машинах непрерывного транспорта (конвейерах, подъемниках, эскалаторах и др.) см. рис. 15.2., в.; - приводные - используют для передачи движения (рис. 15.2., г, д, е, ж, з.). - фасоннозвенные (рис. 15.2., и, к.). Приводная цепь – это главный элемент цепной передачи – состоит из соединенных шарнирами отдельных звеньев.

Рис. 15.2. Основные типы цепей: а – круглозвенная, б – пластинчатая шарнирная, в – тяговая пластинчатая, г – роликовая однорядная, д – роликовая двухрядная, е – роликовая с изогнутыми пластинами, ж – зубчатая с внутренними направляющими пластинами, з – зубчатая с боковыми направляющими пластинами, и – крючковая, к – втулочно-штыревая. Основные типы стандартизованных приводных цепей: роликовые, втулочные и зубчатые. Роликовые приводные цепи. Состоят из двух рядов наружных 1 и внутренних 2 пластин (рис. 15.3.). В наружные пластины запрессованы оси или валики 3, пропущенные через втулки 4, запрессованные в свою очередь во внутренние пластины. На втулки предварительно свободно надеты закаленные ролики 5. Зацепление цепи со звездочкой происходит через ролик, который, поворачиваясь на втулке, перекатывается по зубу звездочки. Такая конструкция позволяет выравнять давление зуба на втулку и уменьшить изнашивание втулки и зуба.

Рис. 15.3. Роликовые цепи имеют широкое распространение. Их применяют при скоростях Втулочные приводные цепи по конструкции подобны роликовым, но не имеют роликов, что удешевляет цепь, уменьшает ее массу, но существенно увеличивает износ втулок цепи и зубьев звездочек. Втулочные цепи применяют в неответственных передачах при Втулочные и роликовые цепи изготовляют однорядными и многорядными с числом рядов 2, 3 и 4 (рис. 15.4.). Многорядная цепь с меньшим шагом позволяет заменить однорядную с большим шагом и тем самым уменьшить диаметры звездочек, снизить динамические нагрузки в передаче.

Рис. 15.4. Зубчатые приводные цепи состоят из звеньев, составленных из набора пластин и шарнирно соединенных между собой (рис. 15.5.). Каждая пластина имеет по два зуба и впадину между ними для размещения зуба звездочки.

Рис. 15.5. Число пластин определяет ширина цепи, которая зависит от передаваемой мощности. Рабочими гранями являются плоскости пластин, расположенные под углом Однако по сравнению с другими зубчатые цепи тяжелее и дороже. Их применяют при скоростях Шаг цепи p является основным параметром цепной передачи. Чем больше шаг, тем выше нагрузочная способность цепи, но сильней удар звена о зуб в момент набегания на звездочку, меньше плавность, сильнее шум, больше износ шарниров. При больших скоростях применяют цепи с малым шагом. Материал цепей. Цепи должны быть износостойкими и прочными. Пластины цепей изготовляют из сталей 50, 40Х и др. с закалкой до твердости 40…50 Звездочки. Звездочки цепных передач отличаются от зубчатых колес лишь профилем зубьев, размеры и форма которых зависят от типа цепи (рис. 15.6.).

Рис. 15.6. Звездочки роликовой и втулочной цепи. Геометрические параметры звездочек. Делительная окружность звездочек проходит через центры шарниров цепи:

где z – число зубьев звездочки. Шаг p у звездочек измеряют по хорде делительной окружности. Делительный диаметр звездочки для зубчатых цепей больше ее наружного диаметра. Для увеличения долговечности цепной передачи принимают по возможности большее число зубьев меньшей звездочки. При малом числе зубьев в зацеплении находится небольшое число звеньев, что снижает плавность работы передачи и увеличивает изнашивание из-за большого угла поворота шарнира. Число зубьев малой звездочки для роликовых и втулочных цепей

для зубчатых цепей

где u – передаточное число. Число зубьев большой звездочки для втулочных цепей

для роликовых цепей

для зубчатых цепей

Материал звездочек должен быть износостойким и хорошо сопротивляться ударным нагрузкам. Звездочки изготовляют из сталей 45, 40Х и др. с закалкой и цементуемых сталей 15, 20Х и др. С целью снижения уровня шума и изнашивания цепи в быстроходных передачах изготавливают зубчатый венец звездочек из пластмасс.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 892; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.223.84 (0.01 с.) |

достигается изменением соотношения рабочих радиусов шкивов

достигается изменением соотношения рабочих радиусов шкивов  и

и  путем одновременного осевого сдвигания дисков одного шкива и раздвигания дисков другого шкива на одну и ту же величину.

путем одновременного осевого сдвигания дисков одного шкива и раздвигания дисков другого шкива на одну и ту же величину. ;

;  .

. . Наиболее перспективными являются широкие клиновые ремни. Вариаторы с широким клиновым ремнем с двумя регулируемыми шкивами стандартизованы (ГОСТ 22931—78) для мощностей 0,37...15 кВт при

. Наиболее перспективными являются широкие клиновые ремни. Вариаторы с широким клиновым ремнем с двумя регулируемыми шкивами стандартизованы (ГОСТ 22931—78) для мощностей 0,37...15 кВт при  .

.

.

. .

. .

. ,

, и более); с – число ведущих валов 1.

и более); с – число ведущих валов 1.

кВт;

кВт;  м/с;

м/с;  ;

;  м.

м.

м/с.

м/с. м/с.

м/с.

. Этими гранями каждое звено цепи вклинивается между двумя зубьями звездочки, имеющими трапециевидный профиль. Благодаря этому зубчатые цепи работают более плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают более высокие скорости.

. Этими гранями каждое звено цепи вклинивается между двумя зубьями звездочки, имеющими трапециевидный профиль. Благодаря этому зубчатые цепи работают более плавно, с малым шумом, лучше воспринимают ударную нагрузку и допускают более высокие скорости. м/с.

м/с. . Оси, втулки, ролики и призмы – из цементуемых сталей 20, 15Х и др. с закалкой до твердости 52…65

. Оси, втулки, ролики и призмы – из цементуемых сталей 20, 15Х и др. с закалкой до твердости 52…65

,

, принимают из условий обеспечения минимальных габаритов и плавного хода передачи:

принимают из условий обеспечения минимальных габаритов и плавного хода передачи: при условии

при условии  ;

; при условии

при условии  ,

, :

: ;

; ;

; .

.