Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Часть II. Конструирование и Расчет агрегатов и систем машинСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Силовой агрегат Общие сведения Силовой агрегат, состоящий из двигателя и обслуживающих его агрегатов, предназначен для получения механической мощности, необходимой для преодоления внешних сил сопротивления движению машины. На самоходных технологических машинах применяют двигатели внутреннего сгорания, положительными чертами которых являются автономность, экономичность и высокая удельная мощность. Эти качества ДВС, несмотря на не вполне удачную скоростную характеристику, ставят их вне конкуренции по сравнению с двигателями других типов. Двигатель внутреннего сгорания преобразует тепловую энергию сгорающего топлива в механическую энергию вращения коленчатого вала. Далее эта энергия передается через трансмиссию на ведущие колеса и гусеничные движители машины. Так как на строительно-дорожных машинах в силу ряда преимуществ получили почти исключительное распространение двигатели с воспламенением от сжатия (дизели), дальнейший материал относится именно к этому типу двигателей внутреннего сгорания. Обслуживающие двигатель агрегаты входят в системы, обеспечивающие питание топливом и воздухом, охлаждение, смазку, подогрев и запуск двигателя. Эксплуатационно-технические характеристики и качество этих систем определяют надежность, экономичность и эффективность работы двигателя при различных режимах и условиях эксплуатации машины. В соответствии с этим обслуживающие двигатель системы и агрегаты в любых дорожных и климатических условиях должны обеспечивать: получение от двигателя максимальной мощности; экономичность и приемистость двигателя; поддержание требуемого теплового режима работы; надежную и эффективную смазку; надежную и эффективную очистку воздуха, поступающего в двигатель; быстрый подогрев и запуск; удобство эксплуатации и технического обслуживания. На рис. 94 представлен примерный вид общего энергетического баланса современного двигателя гусеничной машины, работающего при полной подаче топлива. Из общего количества тепла Qт, выделяемого при сгорании топлива, около двух третей отводится охлаждающей жидкостью (Qж), маслом (Qм), отработавшими газами (Qг) и рассеивается в окружающее пространство (Qр) корпусом двигателя и другими агрегатами и деталями моторной установки. И только одна треть (Qе) превращается в эффективную механическую работу вращения коленчатого вала. При работе двигателя на частичных характеристиках относительная величина тепловых, а также механических и барботажных потерь в двигателе значительно возрастает. Высокие динамические качества машины (большие ускорения при разгоне, возможность преодоления сложных препятствий, быстрый поворот с любым радиусом) обеспечиваются большой удельной мощностью

В современных строительных машинах удельная мощность достигает 15 кВт/т, что достаточно для получения приемлемых значений тяговых характеристик машины. В отдельных случаях эта величина бывает значительно выше.

Рис. 94. Общий вид энергетического баланса двигателя Повышение мощности современных двигателей внутреннего сгорания может быть достигнуто за счет наддува – увеличения весового заряда воздуха и топлива, поступающих в цилиндры двигателя. Наддув осуществляется нагнетателями с механическим, газотурбинным или комбинированным приводом от двигателя. Благодаря относительной простоте конструкции, автоматичности регулирования режима работы нагнетателя и высокому к. п. д: наиболее широкое применение в настоящее время находит газотурбинный наддув, способный обеспечить повышение мощности двигателя на 25–30% при давлениях наддува 150-200 кПа (1,5-2,0 кГ/смг). Дальнейшее повышение давления наддува нецелесообразно связи со значительным ростом затрат мощности в нагнетателе и температуры воздуха (или смеси), поступающего в двигатель. Исключение составляют сложные системы наддува с комбинированным приводом и охладителями, применяющиеся на стационарных двигателях большой мощности. Экономичная работа двигателя гарантирует производительный расход топлива и обеспечивает самоходной машине необходимый запас хода. Топливная экономичность двигателя оценивается величиной удельного расхода топлива, которая для дизелей составляет 220-300 г/(кВт-ч), для бензиновых двигателей – 280-380 г/(кВт-ч). Под запасом хода понимается наибольшее расстояние в км, которое можно пройти при одноразовой заправке топливом. Для большинства транспортных машин, прежде всего колесных, запас хода составляет 400-500 км. Сложность создания надежной и совершенной моторной установки строительной машины обусловлена тем, что двигатель большой мощности (500-1000 кВт и выше) вместе с обслуживающими его вспомогательными системами должен быть размещен в ограниченных габаритах корпуса. Наличие топливных и масляных агрегатов и магистралей, горячих поверхностей выхлопных труб требует обеспечения пожарной безопасности. Ограниченность места вызывает необходимость строгого учета габаритов и взаимного расположения отдельных агрегатов, полной герметизации систем, надежной вентиляции моторного отделения. От двигателя, установленного в машине, к ведущему валу трансмиссии подводится свободная мощность Nд, величина которой на 10-20% ниже эффективной мощности Nе, определяемой во время испытаний двигателя на тормозном стенде. Основными факторами, влияющими на снижение мощности при установке двигателя в машине, являются снижение срднего эффективного давления в цилиндрах двигателя в связи с повышенным сопротивлением на впуске (воздухоочистка) и выпуске (глушение шума выпуска, эжекционные системы) из двигателя, а также затраты механической мощности на обслуживающие агрегаты. Таким образом, можно написать

Величина Nм.у. является одним из основных оценочных показателей качества агрегатов моторной установки в целом. Чем меньше Nм.у., тем больше свободная мощность двигателя Nд, тем выше тяговые и экономические показатели гусеничной машины. Основным потребителем мощности, теряемой в моторной установке, является вентилятор системы охлаждения двигателя. При работе двигателя на оборотах пN, соответствующих его максимальной мощности Nе тах, вентилятор потребляет мощность NвN =(0,06-0,15) Nе mах. При другой частоте вращения двигателя приближенно можно считать

Сопротивление в воздухоочистителях приводит к снижению мощности двигателя на режиме Nе тахна величину NвоN =(0,02-0,04) Nе mах. При другой частоте вращения двигателя, работающего на внешней характеристике,

Противодавление на выпуске из двигателя, связанное с работой глушителей шума, также приводит к снижению мощности двигателя. На режиме Nе mахбудет NвыпN =(0,02-0,03) Nеmax. При другой частоте вращения двигателя, работающего с полной подачей топлива,

На рис. 95 изображена внешняя характеристика двигателя гусеничной машины и представлен характер изменения потерь мощности в моторной установке в зависимости от оборотов двигателя. Очевидно, что повышение свободной мощности двигателя, а следовательно, и тяговых характеристик машины, может быть достигнуто за счет уменьшения потерь в агрегатах моторной установки: уменьшения сопротивлений в воздухоочистителе и на выпуске, повышения к. п. д. вентилятора.

Рис.95. Внешняя характеристика двигателя и потери мощности в моторной установке Относительным оценочным показателем экономичности моторной установки является к. п. д.

Взаимное расположение двигателя и агрегатов вспомогательных систем в моторном отделении гусеничных машин отличается большим разнообразием. Основное влияние на компоновку моторного отделения оказывают расположение двигателя в машине и его связь с трансмиссией, тип системы охлаждения и размещение ее агрегатов, размещение топливных и масляных баков. Однако все виды компоновочных решений моторных установок подчиняются общим требованиям и оценка их производится по одним и тем же показателям. Основными требованиями к компоновке моторной установки являются: изоляция моторной установки от других отделений машины; рациональное использование объема машины; обеспечение эффективной работы двигателя и обслуживающих агрегатов; удобство доступа к различным агрегатам при обслуживании и выполнении ремонтных работ. Продольное расположение двигателя применяется на многих машинах, так как при этом связь с трансмиссией получается наиболее простой. Однако во всех случаях при продольном расположении двигателя получается большая длина моторного отделения, а в трансмиссии обязательно применяется коническая пара. Поперечное расположение двигателя в этом отношении имеет преимущество: значительно сокращается длина моторного отделения, но связь двигателя с трансмиссией усложняется. К раме или корпусу машины двигатель крепится жестко или при помощи резиновых подушек. Все агрегаты системы моторной установки располагаются по возможности ближе к двигателю с целью сокращения длины соединительных трубопроводов и наиболее рационального использования объема моторного отделения. При коротких трубопроводах уменьшаются вибрации, вызывающие поломки и нарушение плотности в местах соединений, уменьшается их сопротивление и повышается надежность систем, обслуживающих двигатель. Агрегаты моторной установки, требующие периодического обслуживания или используемые во время эксплуатации машины (топливные и масляные фильтры и насосы, воздухоочистители, краны и т. д.), должны располагаться в свободно доступных местах, что при плотной компоновке моторного отделения является задачей весьма трудной. Для размещения топливных баков в машине используются ободные объемы, остающиеся после установки двигателя, трансмиссии и других крупных агрегатов. Часть топливных баков для увеличения емкости системы питания может быть установлена снаружи машины. В специальных случаях эти баки должны быть легкосъемными. Воздухоочистители располагают в местах наименьшей запыленности воздуха и как можно ближе к двигателю, чтобы уменьшить сопротивление трубопроводов и занимаемый ими объем. Размещение водяных и масляных радиаторов определяется выбранной системой охлаждения. Как правило, их располагают у воздухопритоков крыши корпуса. Воздух, поступая в моторное отделение, проходит через радиаторы, омывает агрегаты установки и выбрасывается наружу. Часть воздуха направляется к воздухоочистителям и идет на питание двигателя. Циркуляция воздуха обеспечивается вентилятором. Техническое обслуживание агрегатов моторной установки осуществляется через люки, расположенные в крыше корпуса (над двигателем и воздухоочистителями) и в днище (под водяным и масляным насосами). Системы питания двигателя Питание двигателя обеспечивается топливной и воздушной системами питания. Образование тепловой энергии газов, преобразуемой в механическую работу, происходит вследствие воспламенения и сгорания топлива при большом давлении и высокой температуре. Качество топливовоздушной смеси и степень наполнения ею цилиндров определяют основные характеристики двигателя и машины и в значительной степени влияют на надежность и безотказность работы двигателя. Поэтому топливо и воздух должны подаваться в цилиндры двигателя всегда в строго определенном количестве в зависимости от режима работы и всегда тщательно очищенными от посторонних примесей. Топливная система питания Топливоподающая (топливная) система двигателя предназначена для размещения, очистки и подачи топлива к насосу высокого давления в нужном количестве и с достаточным давлением на всех режимах движения машины при любой температуре окружающего воздуха. В топливную систему в общем случае входят узлы, размещенные в корпусе машины (топливный бак, топливный насос низкого давления, фильтры, топливопроводы низкого давления), и узлы, установленные на двигателе (топливный насос высокого давления, форсунки, топливопроводы высокого давления). При компоновке моторной установки решаются задачи, связанные с топливной системой низкого давления. Для обеспечения нормальной работы топливной системы ко всем узлам предъявляются требования: герметичность, надежность, малый вес и габариты, коррозийная стойкость, малые гидравлические сопротивления. Общий вес (или объем) заправляемого топлива определяется заданным запасом хода каждой конкретной машины. Применяются топливные баки различных емкостей и конфигурации, они разделяются на внутренние, устанавливаемые в корпусе машины, и дополнительные – наружные. Топливо из наружных баков расходуется в первую очередь. Топливная схема питания предусматривает сообщение баков между собой и обеспечивает нормальную работу системы питания при повреждении любого бака. Баки свариваются из листовой стали. Во избежание коррозии внутренние поверхности баков бакелитируются, покрываются цинком или лудятся. Для повышения жесткости на стенках баков выштамповываются желоба (зиги), а внутри бака устанавливаются несплошные перегородки. Баки заправляются топливом через заливные горловины, снабженные сетчатым фильтром. После заливки топлива горловина закрывается резьбовой пробкой. В нижней части внутренних баков имеются отстойники. Приемный топливопровод присоединяется к баку выше отстойника. Слив топлива из бака производится через отверстие с пробкой и клапаном при помощи специального ключа-трубки со шлангом. Воздушное пространство баков соединяется с атмосферой через дренажное устройство,которое должно исключать возможность попадания огня в полость бака и вытекание топлива из бака при резких толчках машины, а также обеспечивать очистку воздуха, поступающего в бак. Замер количества топлива в баке обычно производится измерительным стержнем,который опускается в бак через заливную горловину или специальное отверстие, а также при помощи электрических указателей уровня топлива. Перед запуском двигателя заполнение системы топливом и подача топлива к насосу высокого давления осуществляются при помощи ручного насоса. Наиболее широкое применение нашли ручные топливоподкачивающие насосы мембранного типа. Содержащиеся в топливе механические примеси (абразивная пыль) вызывают повышенный износ, а иногда и заедание прецизионных пар топливного насоса высокого давления и форсунок (плунжер – гильза; распылитель – игла распылителя). Повышенный износ прецизионных пар приводит к неравномерной подаче топлива в цилиндры и снижению мощности двигателя. Попавшая в топливо вода способствует электрохимической коррозии деталей топливной аппаратуры, а в зимнее время может привести к образованию ледяных пробок в топливопроводах и прекращению подачи топлива. Для очистки топлива от механических примесей и воды в топливной системе устанавливаются последовательно два фильтра. Фильтр первичной (грубой) очистки устанавливается перед топливоподкачивающим насосом и задерживает сравнительно крупные механические частицы размерами более 20-50 мкм, составляющие 80-90% всех примесей в топливе. Фильтр вторичной (тонкой) очистки, устанавливаемый перед топливным насосом высокого давления, очищает топливо от мельчайших механических примесей размерами до 2-6 мкм. По мере загрязнения фильтров грубой очистки увеличивается их сопротивление, вследствие чего подача топлива к топливоподкачивающему насосу затрудняется. В фильтрах тонкой очистки топлива в качестве фильтрующих элементов применяются пакеты из фетровых дисков, каркасы с поглощающей механические примеси набивкой (например, минеральной ватой), каркасы с нитчатой или тканевой обмоткой и т. д. По мере загрязнения фильтрующих элементов увеличивается тонкость фильтрации топлива, но при этом увеличивается сопротивление фильтра. Перепад давления в чистом фильтре тонкой очистки составляет 10-15 кПа (0,1-0,15 кГ/см2), при его загрязнении сопротивление может достигать 50-70 кПа. Так как давление, создаваемое топливоподкачивающим насосом, как правило, не превышает 60-70 кПа (0,6-0,7 кГ/см2), при сильном загрязнении фильтрующего элемента подача топлива в двигатель может практически прекратиться. В связи с этим фильтры должны периодически промываться, а фильтрующие детали заменяться новыми. В топливной системе питания применяются металлические топливопроводы и специальные резиновые шланги в гибкой оплетке. Соединение топливопроводов между собой и с агрегатами топливной системы производится при помощи специальных резьбовых соединений. Система питания воздухом Долговечность работы двигателя в значительной мере зависит от количества пыли, попадающей в двигатель с воздухом. Проникая в цилиндр двигателя, частицы пыли вызывают интенсивный абразивный износ цилиндров, поршневых колец, шеек и подшипников коленчатого вала. Износ приводит к падению мощности, увеличению расхода топлива и смазки, снижению срока службы двигателя. Для очистки воздуха от пыли и подвода его к цилиндрам двигателя служит воздушная система питания. В систему входят воздухоочистители, впускные коллекторы, устройства для отсоса пыли из пылесборников воздухоочистителей. Воздухоочистители должны свободно пропускать в цилиндр воздух и задерживать находящуюся в нем пыль. Под запыленностью воздуха j понимается количество пыли в г, содержащееся в 1 м3 воздуха. Степень очистки воздуха оценивается количеством пыли, задержанной воздухоочистителем, отнесенным к количеству пыли, поступившей в воздухоочиститель с атмосферным воздухом. Степень запыленности воздуха зависит от многих факторов (дорожных условий, конструкции ходовой части, скорости движения машины) и резко меняется по высоте. Так, при движении гусеничной машины по пыльной дороге на высоте 0,25 м запыленность за кормой машины достигает 8 г/м3, а на высоте 2м – 0,5 г/м3. Воздух для питания двигателя обычно поступает на высоте немногим более 1 м, где запыленность редко превышает 4 г/м3. Если запыленность воздуха не превышает 0,001 г/м3, то пыль практически не влияет на износ двигателя. Наиболее трудной задачей при разработке воздухоочистителя является обеспечение очистки воздуха от мельчайших частиц пыли, осаждение которых вызывает значительные трудности. Экспериментально установлено, что практически безвредными для работы двигателя являются пылинки размером 0,001 мм. Такие пылинки не могут осесть на землю даже при отсутствии ветра, а частицы размером 0,002-0,003 мм не могут осесть при незначительном ветре, их осаждение в естественных условиях происходит только под действием тумана, дождя или снега. В воздухоочистителях осаждение таких частиц неизбежно приводит к усложнению метода очистки воздуха и самой конструкции воздухоочистителя. Конструкция современного воздухоочистителя должна удовлетворять следующим основным требованиям: обеспечивать высокую (почти 100%-ную) степень очистки воздуха от находящейся в нем пыли; иметь минимальное и стабильное во все время работы двигателя сопротивление проходу воздуха; длительно работать без промывки; обеспечивать малую трудоемкость работ по обслуживанию; обладать малым весом и габаритами. Степень очистки воздуха воздухоочистителем характеризуется коэффициентом пропуска пыли

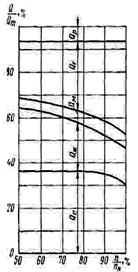

Для обеспечения требуемой долговечности работы двигателя необходимо, чтобы h=0,1-0,2%, не более. Вторым существенным показателем качества воздухоочистителя является его сопротивление прохождению воздуха, характеризуемое перепадом давления D р. Сопротивление воздухоочистителя обусловливает потерю до 5% мощности двигателя. Часть мощности затрачивается на преодоление сопротивления воздухоочистителя, часть теряется в связи с ухудшением наполнения цилиндров двигателя воздухом, что в конечном счете приводит к неполному сгоранию топлива. По мере загрязнения воздухоочистителя его сопротивление возрастает. Соответственно возрастают и непроизводительные потери мощности. Максимально допустимая величина сопротивления воздухоочистителя на номинальных режимах работы двигателя составляет Dр=10-12 кПа. Для газотурбинных двигателей в силу особенностей их конструкции сопротивление воздухоочистителя не должно превышать 3-4 кПа. При этом допускается пропуск пыли до 3-4%. На рис. 96 показан характер изменения степени очистки воздуха и сопротивления воздухоочистителя от режима его работы (расход воздуха) и степени загрязнения (время работы).

Рис. 96. Зависимость степени очистки воздуха R и сопротивления воздухоочистителя Δр от расхода воздуха Qв (сплошные линии) и времени работы t (штриховые линии) По способу отделения пыли от воздуха воздухоочистители могут быть подразделены на инерционные, фильтрующие и комбинированные, имеющие две или более ступеней очистки. В зависимости от того, смачиваются ли элементы воздухоочистителя маслом или жидкостью, их называют сухими или мокрыми (масляными). На современных гусеничных и колесных машинах чаще всего применяются комбинированные воздухоочистители с двумя ступенями очистки. В первой ступени из воздуха удаляются наиболее крупные и тяжелые частицы пыли, во второй – мелкие пылинки. Наибольшее распространение для первичной грубой очистки воздуха получили методы пылеосаждения, инерционный и центробежный. Для окончательной тонкой очистки применяются контактный метод и фильтрация. При инерционной очистке используется сила инерции движущихся пылинок: при резком изменении направления движения воздуха пылевые частицы продолжают двигаться по первоначальному направлению и, вылетая из воздушного потока, задерживаются в пылесборниках. Весьма эффективным является способ очистки воздуха, при котором наряду с инерционными используются также центробежные силы. Для этого проходящий в корпусе инерционного воздухоочистителя поток воздуха закручивается при помощи спиральных направляющих, тангенциального (по касательной к цилиндрической стенке) входа или других способов. При этом частицы пыли отбрасываются центробежными силами к стенке корпуса и скатываются по ней в пылесборник. Такие центробежно-инерционные воздухоочистители называются циклонами. Существенным преимуществом сухого инерционного способа очистки воздуха является то, что сухая пыль может быть легко выброшена из пылесборника в атмосферу путем отсоса. Это особенно важно при большой запыленности воздуха, когда необходимо непрерывное удаление пыли в процессе всей работы двигателя. Отсос пыли осуществляется при помощи вентиляторов системы охлаждения или эжекционного устройства, действующего от выпускных газов двигателя. Современные циклонные воздухоочистители обеспечивают степень очистки воздуха не более R=0,98 при сопротивлении до 5 кПа. Это может быть достаточно для некоторых типов газотурбинных двигателей, в которых наличие пыли в воздухе вызывает в основном повышенный износ проточной части компрессора. Для поршневых двигателей требуется, чтобы воздухоочиститель обеспечивал степень очистки воздуха до R=99,8-99,9%, поэтому инерционные воздухоочистители в этом случае используются лишь как первая ступень очистки. В качестве второй ступени применяются масляные или сухие фильтрующие элементы. На строительных машинах для тонкой очистки воздуха чаще применяются кассеты с проволочной или другого типа набивкой. Преимуществом мокрого способа очистки воздуха является использование сил сцепления между частицами пыли и маслом. Эти силы проявляются, когда частицы пыли, петляя по хаотично расположенным каналам в набивке кассеты или в слоях проволочной сетки, касаются смоченной маслом проволоки и задерживаются на ней.

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 470; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.34.209 (0.018 с.) |

(24)

(24)

,(25)

,(25) , (26)

, (26) . (27)

. (27) . (28)

. (28)

, (29)

, (29)