Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вопрос 1.Характеристика системы автосервиса.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Вопрос 1.Характеристика системы автосервиса. Ответ: Сервис — это вид человеческой деятельности, направленный на удовлетворение потребностей потребителя (автовладельца) посредством оказания индивидуальных услуг. Объектами деятельности являются человек и его потребности в индивидуальных услугах. Система автосервиса включает в себя несколько автономных подсистем, охватывающих весь спектр рынка автоуслуг, начиная с выбора автомобиля и заканчивая его утилизацией: · подсистема торговли; · подсистема обеспечения технической эксплуатации; · подсистема тюнинга и дооборудования автомобилей; · станции технического обслуживания (Автосервисные центры). Подсистема торговли предназначена для удовлетворения потребностей населения по приобретению автомобилей, а также автомобильных аксессуаров и запасных частей. Эта подсистема состоит из трех основных секторов: ü сектор продаж автомобилей, включая торговлю комиссионными и новыми автомобилями; ü сектор продаж агрегатов, запчастей, материалов, автопринадлежностей и аксессуаров; ü сектор проката автомобилей Подсистема обеспечения технической эксплуатации включает в себя элементы снабжения автомобиля эксплуатационными материалами, топливом, обеспечение сохранности автомобиля, эвакуацию автомобиля и его утилизацию, а также контроль технического состояния. Подсистема тюнинга и дооборудования автомобилей Под тюнингом подразумевается проведение технических воздействий на автотранспортное средство, в результате которых не происходит изменений эксплуатационных и надежностных характеристик автомобиля, в противном случае эта процедура подпадает под понятие «дооборудование (переоборудование) автомобиля». Самыми распространенными услугами такого рода являются следующие: улучшение характеристик двигателя, причем не столько увеличение максимальной мощности, сколько способности двигателя отдавать, когда это требуется, необходимый крутящий момент; улучшение характеристик трансмиссии, благодаря чему двигатель может показать себя «с лучшей стороны». Почувствовать себя в дороге увереннее и спокойнее помогут удобное рулевое колесо, хорошие колеса и шины, вентилируемые тормоза, хорошие амортизаторы;

дополнительное оборудование, которое делает эксплуатацию машины более удобной (например, электростеклоподъемники и центральный замок), система звуковоспроизведения и охранная система, которые установлены почти на всех легковых автомобилях зарубежного производства, датчик дождя, датчик наружного освещения, система помощи при парковке, которая обычно является атрибутом машин более высокого класса, и др.

изменение внешнего вида автомобиля, которое призвано сделать его более заметным, выделить его в транспортном потоке. В данном случае тюнинг автомобилей — это искусство придать свое лицо одному из сотен тысяч одинаковых автомобилей. Самое простое — внешняя отделка — от банальных наклеек, молдингов, тонировки до пластиковых навесок, хромировок и переделки салона. Поэтому тюнинг можно разделить на несколько «ступеней»: ü внешний; ü внутренний тюнинг ü технический тюнинг (дооборудование или переоборудование). Подсистема автотуризма Автотуризм, являясь одним из самых массовых видов туризма, представляет собой мобильный, активный, познавательный, удобный, свободный, разнообразный вид путешествий. Станции технического обслуживания (Автосервисные центры). Основные функции: ü -поддержание автомобилей в работоспособном состоянии; ü -эффективность функционирования; ü -технологические процессы; ü -условия функционирования; ü -технологический расчет и проектирование; ü -управление развитием; ü -информационное обеспечение; ü -обеспечение экологической безопасности; ü -оценка деятельности; ü -организация труда и техника безопасности; ü -нормативно-законодательная база функционирования; ü -влияние различных факторов на результативность деятельности

Вопрос 2. Производственный процесс, технологический процесс, операция. Основные понятия и определения. Ответ: Производственным процессом называется совокупность всех действий людей и орудий труда, необходимых на данном предприятии для изготовления и ремонта продукции. В производственный процесс входят все процессы, обеспечивающие изготовление изделий, начиная с момента поступления на предприятие исходных заготовок, их транспортирования, складирования, контроль, механическая и термическая обработка, сборка, а также сопутствующие им вспомогательные процессы изготовления инструмента и технологической оснастки, заточка и контроль инструмента и т.д.

под производственным процессом конкретного автосервисного предприятия следует понимать совокупность основных и вспомогательных работ, выполняемых в целях оказании услуг, индивидуальным потребителям по поддержанию их автомобилей в технически исправном состоянии и восстановлению их работоспособности, необходимого количества, требуемого качества и в заданные сроки с минимальной себестоимостью.

Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния изделия. Например, в процессе механической обработки изменяют размеры, форму, взаимное расположение и величину микронеровностей обрабатываемых поверхностей; при термической обработке - состояние изделия, его твердость, структуру и другие свойства материала; при сборке изделия -относительное положение деталей в собираемом узле. Технологический процесс составляет главную часть производственного процесса. Под технологическими процессами на СТОА понимают последовательность технологических операций, необходимых для выполнения определенного вида технического воздействия. Технологический процесс на СТОА должен обеспечивать гибкость при выполнении заказанной услуги по ТО и ТР, что предполагает применение универсальных и специализированных постов, а следовательно, возможность проведения различных сочетаний производственных операций всех работ данного вида без перемещения автомобиля (за исключением специализированных постов). Технологической операцией называют законченную часть технологического процесса, выполняемую на одном рабочем месте. Следует учитывать, что рабочим местом является элементарная единица структуры предприятия, где размещены исполнители работы, обслуживающие технологическое оборудование, на ограниченное время оснастка и предметы труда. Вопрос 7. Виды технологических процессов. Определения и характеристики. Ответ: Технологическим процессом называют часть производственного процесса, содержащую целенаправленные действия по изменению и (или) определению состояния изделия. Например, в процессе механической обработки изменяют размеры, форму, взаимное расположение и величину микронеровностей обрабатываемых поверхностей; при термической обработке - состояние изделия, его твердость, структуру и другие свойства материала; при сборке изделия -относительное положение деталей в собираемом узле. Технологический процесс составляет главную часть производственного процесса. Под технологическими процессами на СТОА понимают последовательность технологических операций, необходимых для выполнения определенного вида технического воздействия. Технологический процесс на СТОА должен обеспечивать гибкость при выполнении заказанной услуги по ТО и ТР, что предполагает применение универсальных и специализированных постов, а следовательно, возможность проведения различных сочетаний производственных операций всех работ данного вида без перемещения автомобиля (за исключением специализированных постов).

Принято различать три вида технологических процессов (ТП): · единичный; · типовой; · групповой. Каждый ТП разрабатывается при подготовке производства изделий, конструкции которых отработаны на технологичность. Технологический процесс разрабатывается для изготовления нового изделия или совершенствования выпускаемого. Единичный технологический процесс разрабатывается индивидуально для конкретной детали. Групповым технологическим процессом называют технологический процесс изготовления группы изделий с разными конструктивными, но общими технологическими признаками. Групповой технологический процесс (ГТП) предназначен для совместного изготовления группы изделий различной конфигурации в конкретных условиях на специализированных рабочих местах. ГТП разрабатывается с целью экономически целесообразного применения методов и средств крупносерийного и массового производства в условиях единичного, мелкосерийного и серийного производства. Типовым технологическим процессом называют технологический процесс изготовления группы изделий с общими конструктивными и технологическими признаками. Типовой технологический процесс должен быть рациональным, в конкретных производственных условиях, характеризуется единством содержания и последовательности большинства технологических операций для группы изделий, обладающих общими конструктивными признаками.

МАСЛА. Для промывки применяют специальные моющие масла ВНИИНП-ФД, МСП-1 или МПТ2М. Для этого после слива отработавшего масла заливают в систему моющее масло до метки «MIN» на масло измерительном стержне. Затем пускают двигатель и дают ему поработать с малой частотой вращения коленчатого вала в течение Разрабатываемый технологический процесс необходимо представлять в виде технологической карты, образец которой приведен в табл. 4 Таблица 4 – Технологическая карта разрабатываемого технологического процесса «Замена масла в ДВС»

Классификация ГРМ.

1. По типу запорно-регулирующих элементов а) клапанные б) золотниковые в) гильзовые. 2. По расположению клапанов: а) с нижним расположением б) с верхним расположением. 3. По расположению распределительного вала: а) с нижним расположением б) с верхним расположением. 4. По типу привода распределительного вала: а) с шестеренчатым приводом б) с цепным приводом в) с приводом с помощью зубчатого ремня. 5. По количеству клапанов (клапанная формула): а) 1+1 б) 2+1; 2+2 в) 3+2. 6. По количеству распределительных валов: а) с одним б) с двумя. ГРМ состоит: - детали клапанной группы - детали клапанного привода. Детали клапанной группы - Клапаны (впускные и выпускные) - Направляющие втулки клапана - Седло клапана - Клапанная пружина - Детали крепления клапанной пружины. Детали клапанного привода - распределительный вал - толкатели (при нижнем расположении распред. вала) - штанги (при нижнем расположении распред. вала) - коромысла (при нижнем расположении распред. вала) Характерные неисправности: К характерным повреждениям газораспределительного механизма (ГРМ) относятся: износ толкателей и их направляющих втулок, тарелок клапанов и их гнезд, шестерен, кулачков и опорных шеек распределительного вала; нарушение зазоров между стержнями клапанов и коромыслами (толкателями). Нарушение работоспособности гидрокомпенсаторов. К характерным отказам – поломка и потеря упругости клапанных пружин, поломка зубьев распределительных шестерен или разрыв приводного ремня, прогорание клапанов. Признаками неисправности ГРМ служат стуки, появление вспышек и хлопков в глушителе. Техническое обслуживание

Рис. Регулировка зазоров в газораспределительном механизме: 1 - штанга; 2 - контргайка; 3- регулировочный винт; 4 – отвертка; 5 - коромысло; 6 - щуп; 7 - клапан

Предназначение Обеспечивает: 1. Плавное трогание с места. 2. Кратковременное разъединение двигателя от трансмиссии. а) при переключении передач б) при торможении и кратковременной остановке автомобиля в) при пуске в условиях низких температур 3. Предохранения двигателя и трансмиссии от перегрузок. Условия работы: тяжелые, связаны со значительной величиной передаваемой Мкр большое число циклов включения каждое включение сопровождается пробуксовыванием, интенсивным износом фрикционных накладок. В результате изнашивания ведомых и ведущих деталей сцепление включается не полностью – «буксует». Происходят рывки, дерганье при трогании с места; затруднено переключение передач в КП. Работоспособность поддерживают своевременное ТО (регулирование величины свободного(полного) хода педали, элементов привода,).

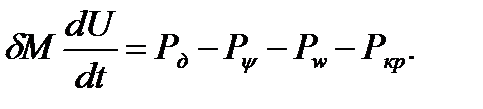

Требования (должно полностью выключаться и плавно включаться): 1.Надежная передача Мкр (запас момента сцепления (трения)). 2.Полнота включения (недопущение пробуксовывания). 3.Полнота выключения (должен быть полный рабочий ход подшипника включения) 4.Плавное включение (человеческий фактор). 5.Обеспечение нормального теплового режима работы и высокий износостойкости трущихся деталей (отвод тепла). 6.Высокая уравновешенность (искл. биение). 7.Легкость в управлении. 8.Простота конструкции, малая трудоемкость и удобство ТО, низкий уровень шума. Уравнение тягового баланса

δ - коэффициент вращающихся масс. Показатели долговечности 1. lср – средний ресурс – математическое ожидание ресурса. 2. Гамма-процентный ресурс – 3. Средний срок службы – математическое ожидание срока службы. 4. Гамма-процентный срок службы – календарная продолжительность от начала эксплуатации объекта, в течение которой он не достигнет предельного состояния с заданной вероятностью

Рис. 6. Определение гамма-процентного ресурса Р(ln) – вероятность недостижения предельного состояния; lg – гамма-процентный ресурс; ln – наработка до предельного состояния Цель установления назначенных ресурсов срока службы – обеспечить принудительное, заблаговременное прекращение применения объекта по назначению, исходя из требований безопасности и экономического анализа. После достижения ресурса объект может быть списан, отправлен в КР и т. д. Показатели сохраняемости 1. Средний срок сохраняемости – 2. Гамма-процентный срок сохраняемости – 2.1.2. Комплексные показатели надежности 1. Коэффициент готовности – Кг – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусматривается.

где

2. Коэффициент оперативной готовности – Ког – вероятность того, что объект окажется в работоспособном состоянии в произвольный момент времени, кроме планируемых периодов, в течение которых применение объекта по назначению не предусмотрено и, начиная с этого момента, будет работать безотказно в течение заданного интервала времени. Он характеризует надежность объектов, необходимость применения которых возникает в произвольный момент времени, после чего требуется безотказная работа. 3. Коэффициент технического использования – Кти – отношение математического ожидания интервалов времени приведения объекта в работоспособное состояние за некоторый период эксплуатации к сумме математических ожиданий интервалов времени пребывания объекта в работоспособном состоянии, простоях, обусловленных ТО и Р за тот же период.

4. Коэффициент сохранения эффективности – Кэф – отношение значения показателя эффективности за определенную продолжительность эксплуатации к номинальному значению этого показателя, вычисленному при условии, что отказы объекта в течение того же периода эксплуатации не возникают. Кэф – характеризует степень влияния отказов элементов объекта на эффективность его применения по назначению.

Вопрос 44. Планово-предупредительная система ТО и Р АТС. Ответ: В соответствии с ГОСТ 18322 система ТО и Р включает совокупность взаимосвязанных средств, документации ТО и Р и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему. ТО – комплекс операций (или операция) по поддержанию работоспособности (или исправности) подвижного состава при использовании по назначении, ожидании, хранении и транспортировании. Р –комплекс операций по восстановлению работоспособности (исправности) подвижного состава или его составных частей. При разработке методов ТО и Р основное внимание уделяется плановым профилактическим работам, которые уменьшаю поток отказов, увеличивают срок службы автомобилей. На автомобильном транспорте принята планово-предупредительная система ТО и Р подвижного состава. Ее принципиальные основы установлены действующим Положением о ТО и Р подвижного состава автомобильного транспорта. Документация по ТО и Р включает: принципы, определения, рекомендации, нормативы и методы их корректирования. Средства ТО и Р предусматривают производственно-техническую базу (здания, сооружения, оборудование) и МТО. Номенклатура профессий персонала включает рабочих различных специальностей, техников и инженеров. Изделия АТ конкретные образцы АТ. Определение технического состояния подвижного состава без разборки производится с помощью контроля (диагностирования), который является технологическим элементом ТО и Р. Цель контроля (диагностирования) при ТО заключается: -в определении действительной потребности в выполнении операций4 -в прогнозировании технического состояния; -в оценке качества выполненных работ. Цель контроля (диагностирования) при Р заключается: -в выявлении неисправного состояния и причин его возникновения; -в установлении наиболее эффективного способа восстановления; -в заключительном контроле технического состояния. Действующим Положением о техническом обслуживании подвижного состава автомобильного транспорта определена планово-предупредительная система ТО и ремонта агрегатным методом (рис. 1). Особенностью этой системы является то, что профилактические работы по подвижному составу проводятся в плановом порядке после установленного пробега, а ремонтные работы, связанные с устранением возникших в процессе эксплуатации отказов и неисправностей — по потребности.

Рис. 2.1. Схема планово-предупредительной системы Основная цель ТО автомобиля состоит в предупреждении и отдалении момента достижения предельного состояния. Это обеспечивается, во-первых, предупреждением возникновения отказа путем контроля и доведения параметров технического состояния автомобилей (агрегата, механизма) до номинальных или близких к ним значений; во-вторых, предупреждением момента наступления отказа в результате уменьшения интенсивности изменения параметра технического состояния, снижения темпа изнашивания сопряженных деталей благодаря проведению смазочных, регулировочных, крепежных и других работ. технического обслуживания и ремонта подвижного состава Техническое обслуживание по периодичности, перечню и трудоемкости выполняемых работ подразделяется на следующие виды: ежедневное (ЕО), первое (ТО-1), второе (ТО-2) и сезонное техническое обслуживание (СО). Ремонт предназначен для восстановления и поддержания работоспособности механизма, узла, агрегата и автомобиля в целом, устранения неисправностей, возникающих при работе и выявленных при ТО. Как правило, ремонт выполняется по потребности (при достижении изделием предельного состояния) и включает контрольно-диагностические, разборочные, сборочные, регулировочные, слесарные, сварочные и некоторые другие виды работ.

Вопрос 54. Исходные данные для разработки производственной программы автосервисного предприятия. Ответ: В качестве исходных данных при разработке производственной программы Вы можете использовать: уставные виды деятельности Вашего предприятия по производству и реализации продукции; результаты фактического выполнения производственной программы за предыдущие периоды; данные по спросу на продукцию предприятия; сведения о рекламациях, замечаниях по качеству Вашей продукции за предыдущий период; сведения о долях Вашей продукции в общем объеме ее выпуска на рынке за предыдущий период по уровням качества; сведения об объеме реализации Вашей продукции за предыдущий период по месяцам (кварталам); расчеты производственной мощности предприятия; прогрессивные технико-экономические нормы и нормативы; решения высших органов управления предприятия о стратегических перспективах его развития. Вопрос 57. Планировка производственных зон и участков СТОА. Ответ: Основные требования к объемно-планировочным решениям зданий должны соответствовать главам СНиП П-М 2-62 «Производственные здания промышленных предприятий» и П-М 3-62 «Вспомогательные здания и помещения промышленных предприятий». Площадь производственных и складских помещений определяется исходя из отношения площадей помещений к суммарной площади горизонтальной проекции устанавливаемого на полу технологического оборудования и должна быть не менее 4 м2 на одного работающего. Отношение площадей помещений к суммарной площади горизонтальной проекции устанавливаемого технологического оборудования.

Высота помещений для постов обслуживания автомобилей определяется высотой наиболее высокого автомобиля плюс 0,2 м, но не менее 2,8 м. При наличии на постах подъемников и эстакад расстояние рассчитывается от верха поднятого автомобиля или от верхней точки поднятого кузова для автомобилей-самосвалов. Высота складских помещений должна быть не менее 2,2 м.

Вопрос 58. Противопожарные требования при проектировании предприятий. Ответ: При проектировании предприятий необходимо учитывать противопожарные требования согласно СНиП главы II – А.5 – 62 и II – М.2 – 62. Здания и сооружения в зависимости от предела огнестойкости делят на 5 степеней: I и II степень – все части несгораемые; III степень – междуэтажные чердачные перекрытия и перегородки могут быть трудносгораемыми, совмещенные покрытия – сгораемыми, все прочие части здания – несгораемыми; IY и Y степень – (кроме брандмауэров) – все части здания могут быть трудносгораемыми и сгораемыми. Требуемая степень огнестойкости здания зависит от пожароопасности производственных процессов проектируемого предприятия. Все виды производств разбиваются на 5 категорий – А, Б, В, Г, Д. Категория А – малярное отделение, склад лакокрасочных материалов, помещение для зарядки аккумуляторных батарей. Б – склад топливно-смазочных материалов (со вспышкой от 280 до 1200 С). В – помещение для хранения автомобилей. Кузовное, обойное и шиномонтажное отделения. Склад топливно-смазочных материалов (вспышка выше 200 С), шин, материалов и запчастей, если они хранятся в упаковке, деревянной таре и т.д. Г – кузнечно-рессорное, сварочное и жестяницкое отделения. Д – помещения для постов ТО, слесарно-механическое и электромеханическое отделения. Компрессорная. Склад запасных частей. Степень огнестойкости одноэтажных здания для хранения или ТО автомобилей.

Противопожарные разрывы между зданиями, сооружениями определяются степенью их огнестойкости по наиболее опасной категории производства, помещенного в здании. Противопожарные разрывы.

На открытых площадках автомобили должны храниться группами не более 200 шт. Противопожарные разрывы между группами должны быть не менее 20 м. Противопожарные разрывы от площадок для открытого хранения автомобилей до производственных зданий и сооружений принимают: - не менее 15 м до зданий и сооружений I и II степеней огнестойкости; - не менее 20 м до зданий и сооружений III, IY и Y степеней огнестойкости. Противопожарные разрывы от автомобилей, хранимых на площадках, до стен зданий для обслуживания автомобилей должно быть не менее 10 м, а до противопожарных стен этих зданий или до ограды участка – не менее 2 м. На случай возникновения пожара, в зданиях должна быть обеспечена возможность безопасной эвакуации людей через эвакуационные выходы. Число эвакуационных выходов должно быть не менее двух. Устройство одной двери, ведущей к эвакуационным выходам, допускается: - из помещения, расположенного на любом этаже, с площадью пола до 100 м2 при размещении в нем производств категорий А, Б или В; - из помещений с площадью пола до 200 м2 при размещении производств категорий Г или Д; - из вспомогательных помещений производственных зданий, в которых возможно одновременное пребывание не более 50 человек

Вопрос 1.Характеристика системы автосервиса. Ответ: Сервис — это вид человеческой деятельности, направленный на удовлетворение потребностей потребителя (автовладельца) посредством оказания индивидуальных услуг. Объектами деятельности являются человек и его потребности в индивидуальных услугах. Система автосервиса включает в себя несколько автономных подсистем, охватывающих весь спектр рынка автоуслуг, начиная с выбора автомобиля и заканчивая его утилизацией: · подсистема торговли; · подсистема обеспечения технической эксплуатации; · подсистема тюнинга и дооборудования автомобилей; · станции технического обслуживания (Автосервисные центры). Подсистема торговли предназначена для удовлетворения потребностей населения по приобретению автомобилей, а также автомобильных аксессуаров и запасных частей. Эта подсистема состоит из трех основных секторов: ü сектор продаж автомобилей, включая торговлю комиссионными и новыми автомобилями; ü сектор продаж агрегатов, запчастей, материалов, автопринадлежностей и аксессуаров; ü сектор проката автомобилей Подсистема обеспечения технической эксплуатации включает в себя элементы снабжения автомобиля эксплуатационными материалами, топливом, обеспечение сохранности автомобиля, эвакуацию автомобиля и его утилизацию, а также контроль технического состояния.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1528; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.172.11 (0.018 с.) |

При обнаружении стука в клапанах, а также при отсутствии в конструкции гидрокомпенсаторов проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел.

При обнаружении стука в клапанах, а также при отсутствии в конструкции гидрокомпенсаторов проверяют и регулируют тепловые зазоры между торцами стержней клапанов и носками коромысел.

- наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью

- наработка, в течение которой объект не достигнет предельного состояния с заданной вероятностью  (%). Он определяется по кривой зависимости вероятности недостижения предельного состояния от величины наработки до предельного состояния.

(%). Он определяется по кривой зависимости вероятности недостижения предельного состояния от величины наработки до предельного состояния. (%) (рис. 6).

(%) (рис. 6). , %

, %

– заданная вероятность;

– заданная вероятность; – математическое ожидание срока сохраняемости.

– математическое ожидание срока сохраняемости. – срок сохраняемости, достижимый объектом с заданной вероятностью g, выраженной в процентах.

– срок сохраняемости, достижимый объектом с заданной вероятностью g, выраженной в процентах. ,

, – суммарная наработка всех объектов, ч;

– суммарная наработка всех объектов, ч; – суммарное время простоев из-за внеплановых ремонтов, ч;

– суммарное время простоев из-за внеплановых ремонтов, ч; .

.