Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о соединениях. Классификация соединений Сравнительный анализ соединений.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Детали, составляющие машину, связаны между собой тем или иным способом. Эти связи можно разделить на подвижные (шарниры, подшипники) и неподвижные (резьбовые, сварные). Наличие подвижных связей в машине обусловлено ее кинематической схемой. Неподвижные связи обусловлены целесообразностью расчленения машины на узлы и детали для того, чтобы упростить производство, облегчить сборку, ремонт, транспортировку и. т. д. Неподвижные связи в технике называют соединениями. По признаку разъемности все виды соединений можно разделить на разъемные и неразъемные. Разъемные соединения позволяют разъединить детали без их повреждения. К ним относятся резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения. Неразъемные соединения не позволяют разъединять детали без их повреждения. Применение неразъемных соединений обусловлено в основном технологическими и экономическими требованиями. К этой группе соединений относятся заклепочные, сварные, соединения с натягом. Соединения являются важными элементами конструкций. Основным критерием работоспособности и расчета соединений является прочность. Необходимо стремиться к тому, чтобы соединение было равнопрочным с соединяемыми элементами. Наличие соединения, которое обладает прочностью, составляющей, например, 0,8 от прочности самих деталей, свидетельствует о том, что 20% нагрузочной способности этих деталей или соответствующая часть металла конструкции не используется. Желательно, чтобы соединение не искажало форму изделия, не вносило дополнительных элементов в его конструкцию.

Соединение деталей с помощью резьбы является одним из старейших и наиболее распространенных видов разъемного соединения. Легко и просто обеспечивает сборку и разборку. Резьбовое соединение образуют две детали. У одной из них на наружной, а у другой на внутренней поверхности выполнены расположенные по винтовой поверхности выступы – соответственно наружная и внутренняя резьбы. Резьбы формируют на цилиндрических или конических поверхностях. Наибольшее распространение имеют цилиндрические резьбы. Достоинства резьбовых соединений. 1. Обеспечивают возможность многократной сборки – разборки. 2. При небольшой силе на ключе создают значительные силы затяжки вследствие клинового действия резьбы и большого отношения длины L гаечного ключа к радиусу r резьбы (L/r» 28). Так, сила затяжки винта М12 может составлять 20000 Н. 3. Позволяют производить сборку деталей при различном взаимном их расположении. Тем самым с помощью резьбовых деталей можно выполнять регулирование, в том числе и регулирование осевого положения деталей на валу или осевого положения самого вала в корпусе. Недостаток – сравнительно большие размеры и масса фланцев для размещения гаек или головок винтов. Применение. Резьбовые детали в виде винтов, болтов и шпилек с гайками применяют для крепежа – соединения нескольких деталей в одно целое. Роль гайки может выполнять корпусная деталь. Примеры соединений с помощью резьбовых деталей: – соединение в одно целое отдельных секций мостов, подъемных кранов; – соединение нескольких сборочных единиц (редуктора и фланцевого электродвигателя; картера, блока цилиндров и головки блока в двигателе внутреннего сгорания; колеса с полуосью автомобиля); - соединение деталей (крышки и основания корпуса редуктора; крышек подшипников с корпусом коробки передач); - крепление узлов и деталей на основании (редуктора на плите; плиты к полу цеха; резца в суппорте токарного станка). Конические резьбы обеспечивают требуемую плотность (непроницаемость) соединения без каких–либо уплотнений – за счет радиального натяга. Их применяют для соединительной трубной арматуры, пробок, заглушек, штуцеров гидравлических систем, пресс–масленок. Наряду с соединениями резьбовые детали применяют: - в передачах винт – гайка, служащих для преобразования вращательного движения в поступательное; - для регулирования осевых зазоров в подшипниках качения, регулирования конического зубчатого и червячного зацепления и др.

· дополнительное трение в резьбе или на торце гайки (пружинные шайбы, контргайки, фрикционные вставки в винты или гайки); Сварные соединения

Сварные соединения – наиболее распространенный тип неразъемных соединений. Их получают формированием межатомных связей в свариваемых деталях путем местного нагрева в зоне их соединения до жидкого состояния или путем пластического деформирования деталей в зоне стыков с нагревом или без нагрева (сварка взрывом). Преимущественно сварное соединение образуют путем местного нагрева: – с расплавлением металла без приложения сипы (сварка электродуговая, газовая, электронно-лучевая), – без расплавления металла и с приложением силы. Металл деталей соединения в этом случае не расплавляют, а доводят до пластичного состояния. Соединение образуют путем сдавливания деталей (различные виды контактной сварки). Достоинства сварных соединений. 1. Малая масса. По сравнению с заклепочными соединениями экономия металла составляет 15–20%, т.к. в заклепочных соединениях отверстия под заклепки ослабляют материал и обязательно применение накладок или частичное перекрытие соединяемых деталей. По сравнению с литыми стальными конструкциями экономия по массе составляет до 30%. Сваркой можно получить более совершенную конструкцию (литье не допускает большие перепады размеров) с малыми припусками на механическую обработку. 2. Малая стоимость. Стоимость сварной конструкции из проката примерно в 2 раза ниже стоимости литья и поковок. 3. Экономичность процесса сварки, возможность его автоматизации. Это связано с малой трудоемкостью процесса, сравнительной простотой и дешевизной оборудования: не нужны одновременное плавление большого количества металла, как при литье, и мощные дыропробивальные машины для установки заклепок большого диаметра. 4. Плотность и герметичность соединения. 5. Возможность получения конструкций очень больших размеров (что невозможно, например, при литье): сварной мост через Днепр, антенны радиотелескопов. Недостатки сварных соединений. 1. Возможность получения скрытых дефектов сварного шва (трещины, непровары, шлаковые включения). Применение автоматической сварки в значительной мере устраняет этот недостаток. 2. Трудность контроля качества сварного шва. Существующие рентгеноскопические и ультразвуковые методы сложны. 3. Коробление деталей из–за неравномерности нагрева в процессе сварки. 4. Невысокая прочность при переменных режимах нагружения. Сварной шов является сильным концентратором напряжений. Дуговая электрическая сварка — важнейшее российское изобретение. Угольно–дуговая сварка впервые предложена Н. И. Бенардосом в 1882 г. Н. Г. Славянов в 1888 г. предложил сварку металлическим электродом. В курсе "ОК и ДМ" основное внимание уделяют изучению конструкций и инженерным методам расчета сварных соединений. Применение. Сварные соединения широко применяют в строительстве. В машиностроении сварку применяют для получения заготовок деталей из проката в мелкосерийном и единичном производстве. Сварными выполняют станины, рамы, корпуса редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса судов, кузова автомобилей, обшивку железнодорожных вагонов, трубопроводы, мосты, антенны радиотелескопов и др. В массовом производстве применяют штампосварные детали. Наибольшее распространение получили соединения электродуговой и газовой сваркой. Хорошо свариваются низко– и среднеуглеродистые стали. Высокоуглеродистые стали, чугуны и сплавы цветных металлов свариваются хуже. По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на: · стыковые – свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого (рис. 5,а), область применения таких соединений расширяется; · нахлесточные – боковые поверхности соединяемых элементов частично перекрывают друг друга (рис. 5,б); · тавровые – торец одного элемента примыкает под углом (обычно 90°) и приварен к боковой поверхности другого элемента (рис. 5,в); · угловые – соединяемые элементы приваривают по кромкам один к другому (рис. 5,г). В силовых конструкциях не применяют и на прочность не рассчитывают.

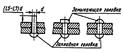

Рисунок 5 – Типы сварных швов по взаимному расположению свариваемых элементов В зависимости от типа сварного шва различают сварные соединения: · со стыковыми швами (в стыковых и тавровых соединениях); · с угловыми швами (в нахлесточных, тавровых и угловых соединениях). Заклепочные соединения Заклепочное соединение образуют деформированием заклепки, свободно установленной в отверстия соединяемых деталей (рис. 15). Пластически деформируя, заклепку осаживают, заполняя зазор между стержнем заклепки и стенками отверстия, и формируют замыкающую головку. Закладную головку выполняют на заклепке заранее. Заклепочные соединения относят к неразъемным. Рисунок 15 – Заклепочные соединения Достоинства (в сравнении со сварными соединениями): 1. Стабильность качества соединения; возможность получения прочного плотного соединения. 2. Надежный и простой визуальный контроль качества. 3. Возможность соединения деталей из несвариваемых материалов. 4. Возможность соединения деталей, нагрев которых недопустим из–за коробления или отпуска термообработанных деталей. 5. Надежная работа при ударных и вибрационных нагрузках. Недостатки: 1. Ослабление деталей отверстиями и в связи с этим повышенный расход металла. 2. Трудность автоматизации процесса склепывания. 3. Менее удобные конструктивные формы в связи с необходимостью наложения одной детали на другую или применения накладок. 4. Высокий уровень шума при работе с пневмоинструментом, используемым для деформирования заклепок. В связи с развитием сварки заклепочные соединения в большинстве областей вытеснены сварными. Применение: · в авиа- и судостроении – обивка фюзеляжа, корпуса; · в строительных сооружениях – мосты, фермы; · в общем машиностроении – крепление зубчатых венцов к дискам колес, лопаток в турбинах, фрикционных накладок, соединение элементов рам грузовых автомобилей и составных сепараторов подшипников качения. Отверстие в листах получают: · продавливанием при толщинах до 25мм; · продавливанием с последующим развертыванием; · сверлением в ответственных соединениях. Клепку (осаживание стержня) стальных заклепок при d ≤ 10мм, а также заклепок из алюминиевых сплавов, латуни и меди производят холодным способом, а стальных заклепок большего диаметра – горячим способом, с подогревом заклепки или ее конца до светло-красного каления (1000... 1100°С). Клепку производят на клепальных машинах (прессах) или пневматическими молотками. Основными для заклепочных соединений являются нагрузки в плоскости стыка, стремящиеся сдвинуть соединяемые детали одну относительно другой. Шпоночные соединения Шпоночное соединение образуют вал, шпонка и ступица детали (колеса, шкива, звездочки и др.). Шпонка представляет собой стальной брус, устанавливаемый в пазы вала и ступицы. Назначение шпоночных соединений – передача вращающего момента между валом и ступицей. Достоинства шпоночных соединений – простота конструкции и сравнительно невысокая стоимость изготовления, легкость монтажа и демонтажа, вследствие чего их применяют во всех отраслях машиностроения. Недостатки – невысокая нагрузочная способность; в большинстве случаев необходима ручная подгонка при установке шпонки в паз вала; шпоночные пазы ослабляют вал и ступицу насаживаемой на вал детали. Ослабление вала обусловлено не только уменьшением его сечения, но, главное, значительной концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом. Применение. Шпоночные соединения применяют для передачи вращающего момента между валами и установленными на них зубчатыми и червячными колесами, шкивами, звездочками, полумуфтами. В качестве неподвижных наиболее рациональны шпоночные соединения, сочетающиеся с посадкой ступицы на вал с натягом, обеспечивающей хорошее центрирование ступицы на валу и исключающей контактную коррозию. Направляющие и скользящие шпонки иногда используют в подвижных в осевом направлении соединениях ступицы с валом (например, передвижной блок шестерен коробки скоростей). Вследствие низкой несущей способности эти соединения при новом проектировании заменяют подвижными шлицевыми соединениями. Шлицевые соединения. Шлицевое соединение образуют выступы (зубья) на валу (рис. 22), входящие в соответствующие впадины (шлицы) в ступице. Рабочими поверхностями являются боковые стороны выступов. Выступы на валу выполняют фрезерованием, строганием или накатыванием в холодном состоянии профильными роликами по методу продольной накатки. Впадины в отверстии ступицы изготовляют протягиванием или долблением.

Рисунок 22 – Шлицевое соединение Шлицевое соединение представляет собой фактически многошпоночное соединение, у которого шпонки выполнены как одно целое с валом. Назначение шлицевых соединений – передача вращающего момента между валом и ступицей. Шлицевые соединения стандартизованы и широко распространены в машиностроении. Достоинства шлицевых соединений по сравнению со шпоночными: 1. Способность точно центрировать соединяемые детали или точно выдерживать направление при их относительном осевом перемещении. 2. Меньшее число деталей соединения (шлицевое соединение образуют две детали, шпоночное – три). 3. Большая несущая способность вследствие большей суммарной площади контакта. 4. Взаимозаменяемость (нет необходимости в ручной пригонке). 5. Большее сопротивление усталости вследствие меньшей глубины впадины и меньшей поэтому концентрации напряжений, особенно для эвольвентных шлицев. Недостатки – более сложная технология изготовления, а следовательно, более высокая стоимость. Шлицевые соединения различают: · по характеру соединения – неподвижные для закрепления детали на валу; подвижные, допускающие перемещение вдоль вала (например, блока шестерен коробки передач; шпинделя сверлильного станка); · по форме выступов – прямобочные, эвольвентные, треугольные.

|

||

|

Последнее изменение этой страницы: 2016-07-16; просмотров: 988; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.013 с.) |