Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Допуски расположения осей отверстий для крепежных деталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Детали машин, которые соединяются крепежными деталями (болтами, винтами, шпильками, заклепками) подразделяют на два типа: А и В (рисунок. 11.1). В соединениях типа А в обеих соединяемых деталях есть диаметральные зазоры между сквозным отверстием и стержнем соединяющей их детали. В соединениях типа В сквозные отверстия предусмотрены только в одной из соединяемых деталей. В другой детали имеется резьбовое гнездо, в которое заворачивается винт или шпилька. При этом происходит достаточно хорошее центрирование винта или шпильки по резьбе и несовпадением осей винта (шпильки) и резьбового гнезда практически пренебрегают. Зазор между отверстием и стержнем болта (винта, шпильки) является компенсатором отклонений расстояния между осями отверстий и фактически за счет его обеспечивается собираемость деталей. Допуски расположения осей отверстий для крепежных деталей установлены ГОСТ 14140-81. Он распространяется на детали, соединяемые болтами, винтами, шпильками, заклепками с параллельно расположенными осями и при условии независимого изготовления всех деталей соединения.

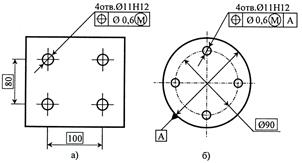

Рисунок 11.1 – Типы соединений Согласно ГОСТ 14140-81 предусмотрено два способа задания допусков расположения осей отверстий для крепежных деталей: Ø Предельными отклонениями размеров, координирующих оси отверстий в прямоугольных или полярных координатах (рисунок 11.2,а); Ø Позиционными допусками (рисунок 11.2,б). Предельные отклонения размеров, координирующих оси отверстий необходимы, когда отверстия получают обработкой по разметке или на координатно-расточных станках, а измерение отклонений расположения осей выполняют универсальными средствами. Это характерно для деталей изготавливаемых в условиях единичного и мелкосерийного производства. Нормирование позиционными допусками является предпочтительным при числе отверстий более двух. Такой способ применяют для деталей серийного и массового производства, когда при изготовлении отверстий используются различные приспособления и кондукторы, а контроль осуществляется комплексными калибрами. При задании позиционного допуска координирующие размеры указываются без предельных отклонений и заключаются в рамки (см. рисунок 11.2,б). Позиционное отклонение - наибольшее расстояние между реальным расположением элемента (его центра, оси или плоскости симметрии) и его номинальным расположением в пределах нормируемого участка. Позиционный допуск в диаметральном выражении – удвоенное наибольшее допускаемое значение позиционного отклонения, в радиусном выражении – наибольшее допускаемое значение позиционного отклонения. Поле позиционного допуска – это область в пространстве или на плоскости, ограниченная: двумя параллельными прямыми (для оси или прямой в плоскости); цилиндром (для оси в пространстве, если позиционный допуск задан с символом Æ или R); прямоугольным параллелепипедом (для оси в пространстве, если заданы позиционные допуски в двух взаимно перпендикулярных направлениях); двумя параллельными плоскостями (для плоскости симметрии или оси, если назначен позиционный допуск в заданном направлении). Ширина или диаметр поля допуска равны позиционному допуску в диаметральном выражении или удвоенному допуску в радиальном выражении, а ось или плоскость симметрии поля допуска совпадают с номинальным расположением элемента. И в том и в другом случае определяют: ü Тип соединения А или В. ü Значение минимального зазора Smin между сквозным гладким отверстием и стержнем крепежной детали. Smin = Dmin - dmax, где Smin - минимальный зазор; Dmin - наименьший предельный диаметр сквозного отверстия; dmax - наибольший предельный диаметр стержня крепежной детали. ü Определяют коэффициент К использования зазора Smin в зависимости от условий сборки. ГОСТ 14140-81 рекомендует принимать К = 1 или К = 0,8 для соединений не требующих регулировки взаимного расположения деталей; К = 0,8 или К = 0,6 для деталей, в которых необходима регулировка взаимного расположения деталей (значение К = 0,8, согласно указанного стандарта, входит в обе рекомендованных группы). В обоснованных случаях допускается принимать К меньше 0,6. ü Значение позиционного допуска Т, одинакового для обеих соединяемых деталей, в диаметральном выражении определяется по формулам: T =K · Smin - для соединений типа А; Т = 0,5 · K · Smin - для соединений типа В. При необходимости нормирования положения осей отверстий в деталях предельными отклонениями размеров, они могут быть найдены по таблицам ГОСТ 14140-81 (таблицам А.44 и А.45) в зависимости от позиционного допуска и характера расположения отверстий в деталях. Для случаев, когда характер расположения отверстий в деталях или способ простановки размеров не приведен в ГОСТ 14140-81, возможно использование расчетных зависимостей [44], в основу которых также как и в указанном стандарте положен принцип расчета размерных цепей на max-min (таблица 11.1). Таблица 11.1 - Допуски на расстояния между осями отверстий для крепежных деталей в зависимости от типа соединений и способа простановки размеров [44]

Допуск на расстояние между осями двух отверстий при соединений деталей болтами (тип А) равен TL = 2 Smin, а при соединении деталей винтами (тип В) TL = Smin. Для расстояний между осями отверстий принято симметричное расположение поля допуска относительно номинального размера. Поэтому предельные отклонения будут:

Предельные отклонения на расстояния между осями отверстий для крепежных деталей не зависят от величины расстояния, а определяются минимальным зазором между диаметром сквозного отверстия и диаметром стержня крепежной детали. Пример. Пластина крепится к корпусу при помощи двух болтов. Диаметр стержней болтов 18h11, диаметр отверстий 20Н12, номинальное значение расстояния между осями отверстий L = 200 мм, коэффициент использования зазора К = 1. Дать эскиз детали с указанием предельных отклонений на размер L. Решение. Первый способ. Соединение деталей болтами относится к типу А. Для определения величины минимального зазора между сквозными гладкими отверстиями и стержнями крепежных деталей (болтов) построим схему расположения полей допусков на детали сопряжения (рисунок 11.3).

Smin = Dmin - dmax = 20 - 18 = 2 мм. Максимальный возможный зазор в соединении Smax в расчетах не участвует и поэтому не вычисляется. Однако следует отметить, что увеличение зазора по сравнению с Smin только улучшает процесс сборки. Поэтому допуск на расстояние между осями отверстий будет зависимым, т.к. при изменении действительных размеров деталей соединения, приводящих к увеличению зазора по сравнению с Smin, только улучшает сборку. Допуск на расстояние между осями двух отверстий при соединении деталей болтами (тип А) равен TL=2∙ Smin = 2(20 - 18) = 4 мм. Тот же результат получится при использовании формулы по табл. 11.1:

Предельные отклонения на размер L:

Решение. Второй способ. Эта же задача решается с применением ГОСТ 14140-81. Соединение деталей относится к типу А. Значение минимального зазора Smin = Dmin - dmax = 20 - 18 = 2 мм. Коэффициент использования зазора K = l по условию задачи. Значение позиционного допуска в диаметральном выражении для соединения типа А: T = K ∙ Smin = 1 ∙ 2 = 2 мм. Предельные отклонения размера между осями двух отверстий находим по ГОСТ 14140 - 81 таблица 2 "Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий. Система прямоугольных координат" для позиционного допуска в диаметральном выражении Т = 2 мм и для эскиза с характеристикой расположения отверстий: два отверстия, координированные относительно друг друга.

В результате получаем тот же результат (рисунок 11.5). Пример [28]. Пластина крепится к корпусу при помощи пяти болтов. Диаметр стержней болтов 18hll, диаметр отверстий 20Н12, номинальное значение расстояния между осями соседних отверстий L = 200 мм, коэффициент использования зазора К = 1, способ простановки размеров "цепочкой", т.е. последовательно размер за размером. Требуется дать эскиз детали с указанием предельных отклонений на размеры L. Решение. Соединение деталей болтами относится к типу А. Величина минимального зазора: Smin = Dmin - dmax = 20 - 18 = 2 мм. Определяем допуск на расстояния между осями отверстий при соединении деталей болтами (тип А) по формуле (таблица 11.1).

Предельные отклонения на размер L:

Таким образом, имеем L = 200±0,5 Сравнивая результаты этой задачи с предыдущей можно отметить, что при одинаковых болтах и отверстиях в соединяемых деталях, допуски на расстояние между осями отверстий сильно различаются. В предыдущей задаче допуск на расстояние между осями отверстий TL = 4 мм, а в данной задаче TL = 1 мм. Допуск уменьшился в 4 раза. Это связано со способом простановки размеров. Способ простановки размеров "цепочкой" не является оптимальным и его следует, по возможности, избегать.

Пример [28]. Проставить отклонения размеров в координатной форме для деталей, представленных на рисунке 11.7, т.к. предполагается выпуск небольшой партии таких деталей в условиях единичного производства и измерения размеров универсальными средствами измерения. На чертежах деталей предназначенных для изготовления в условиях массового производства, проставлены позиционные допуски на расстояния между осями отверстий. Детали будут соединяться болтами.

Рисунок 11.7 Выполнить эскизы деталей и определить: Ø предельные отклонения размеров в прямоугольных координатах; Ø предельные отклонения размеров в полярных координатах. Дать полную расшифровку нормирования отклонений позиционными допусками. Исходные данные: схема простановки размеров и допусков (рисунок 11.7); номинальный размер Lx = 100 мм, Ly = 80 мм; номинальный размер D = 90 мм. Решение. Предельные отклонения для детали (рисунок 11.7,а) найдем по таблице 2 ГОСТ 14140 - 81 "Пересчет позиционных допусков на предельные отклонения размеров, координирующих оси отверстий. Система прямоугольных координат" (таблица А.45, А.46) при позиционном допуске в диаметральном выражении Т = 0,6 мм (указан в рамке на чертеже) и заданной схеме расположения отверстий (схема 4 таблицы А.45). Имеем: предельные отклонения координирующих размеров ± 0,4 мм; предельные отклонения размеров по диагонали между осями двух любых отверстий ± 0,6 мм. Для детали (рисунок 11.7, б) найдем по таблице 3 ГОСТ 14140-81 "Пересчет позиционных допусков на предельные отклонения размеров, координирующие оси отверстий. Система полярных координат" (таблица А.47) при позиционном допуске в диаметральном выражении Т = 0,6 мм (указан в рамке на чертеже), диаметре расположения отверстий D = 90 мм. Предельные отклонения диаметра окружности центров ± 0,4 мм; предельные отклонения центрального угла между осями двух любых отверстий ± 30'. Расшифровка. Деталь (рисунок 11.7,а): позиционный допуск в диаметральном выражении равен 0,6 мм; допуск зависимый. Деталь (рисунок 11.7,б): позиционный допуск в диаметральном выражении равен 0,6 мм; допуск зависимый; нормируется смещение осей отверстий относительно базы А. Эскизы деталей с отклонениями размеров в координатной форме приведены на рисунке 11.8

Рисунок 11.8 12 Обоснование технических требований на чертеж сборочной единицы Общие положения Чертеж сборочной единицы должен содержать технические требования. При составлении последних и размещении их текста на поле чертежа следует руководствоваться ГОСТ 2.316 - 2008. Для любого чертежа сборочной единицы, содержащей зубчатую передачу, в технических требованиях должно быть отражено следующее: ü необходимый боковой зазор между нерабочими профилями зубьев, ü пятно контакта для рабочих поверхностей зубьев, ü осевая игра подшипников, ü дополнительные требования (если таковые необходимы). Например, для сборочного чертежа редуктора может быть рекомендован следующий перечень технических требований: ü Боковой зазор зубчатой передачи не менее … мм; ü Пятно контакта зубчатой передачи по высоте … %; по длине … % ü Осевая игра подшипников позиция № _____ обеспечивается за счет толщины детали – позиция № ____ от ___ до ___ мм; ü Испытание редуктора по ГОСТ 16162 - 93. Допуски на зубчатые и червячные передачи установлены следующими стандартами: ГОСТ 1643 - 81 "Передачи зубчатые цилиндрические. Допуски". Стандарты распространяются на эвольвентные цилиндрические зубчатые колеса и зубчатые передачи внешнего и внутреннего зацепления с прямозубыми, косозубыми и шевронными зубчатыми колесами. Диаметр зубчатых колес до 6300 мм, ширина зубчатого венца или полушеврона до 1250 мм, модуль от 1 до 55 мм. Стандартом установлено 12 степеней точности, которые обозначаются в порядке убывания точности цифрами 1, 2, 3... 12. Степени точности 1 и 2 предусмотрены для будущего развития и для них допуски не даны. ГОСТ 1758 - 81 "Передачи зубчатые конические и гипоидные. Допуски". Стандарт распространяется на конические зубчатые передачи внешнего зацепления с прямыми, тангенциальными и криволинейными зубьями со средним делительным диаметром зубчатых колес до 4000 мм, средним нормальным модулем от 1 до 56 мм с прямолинейным профилем исходного контура и углом его профиля 20°. Установлено 12 степеней точности зубчатых колес и передач, обозначаемых в порядке убывания точности цифрами 1, 2, 3, 4... 12. Для степеней точности 1, 2, 3 допуски и предельные отклонения не даны, т. к. эти степени предусмотрены для будущего развития. ГОСТ 3675 - 81 "Передачи червячные цилиндрические. Допуски" устанавливает 12 степеней точности червяков, червячных колес, червячных передач, которые обозначаются цифрами в порядке убывания точности 1,2,3... 12. Назначение степени точности производится на основе конкретных условий работы передачи и предъявляемых к ней требований. Обычно степень точности выбирается по окружной скорости колеса (таблица 12.1). Стандарты устанавливают для каждой степени точности нормы кинематической точности, нормы плавности работы и нормы контакта зубьев. Первый пункт технических требований характеризует боковой зазор между нерабочими профилями зубьев зубчатой передачи. Он необходим для компенсации температурных расширений зубчатых колес и корпуса, размещения слоя смазки, компенсации неточности изготовления и монтажа колес. Этими факторами определяется минимальная величина бокового зазора (гарантированный боковой зазор). Величина максимального бокового зазора является замыкающим звеном размерной цепи, в которой составляющие звенья – смещения исходных контуров шестерни и колеса и межосевое расстояние - ограничены допусками. Поэтому величину максимального бокового зазора ГОСТ 1643 - 81 не устанавливает. Для цилиндрических зубчатых эвольвентных колес ГОСТ 1643 – 81 устанавливает шесть видов сопряжений зубчатых колес в передаче A, B, C, D, E, H, которые определяют величину гарантированного бокового зазора между нерабочими эвольвентными поверхностями зубьев и восемь видов допуска на боковой зазор x, y, z, a, b, c, d, h. Таблица 12.1 -Рекомендации по выбору степеней точности цилиндрических зубчатых передач [22]

Видам сопряжений соответствуют виды допуска на боковой зазор и класс отклонений межосевого расстояния.

Допускается изменение соответствия между видом сопряжения, видом допуска бокового зазора и классом отклонения межосевого расстояния. Точность изготовления зубчатых колес задается степенью точности (одной или тремя цифрами) и видом сопряжения по нормам бокового зазора (одной или двумя буквами). Например, 8 - 7 - 6 - В ГОСТ 1643 - 81 передача со степенью 8 по нормам кинематической точности, со степенью 7 по нормам плавности работы, со степенью 6 по нормам контакта, с видом сопряжения колес по нормам бокового зазора "В" и соответствием с видом допуска на боковой зазор и классом отклонений межосевого расстояния. Если по всем трем нормам степени точности одинаковые, то они указываются только один раз. Например, 8 - Ах ГОСТ 1643-81 передача со степенью 8 по всем трем нормам, с видом сопряжения "А" по нормам бокового зазора и видом допуска на боковой зазор "х". Последующий пункт технических требований характеризует контакт зубьев в передаче. Полнота контакта сопряженных боковых поверхностей зубьев оказывает большое влияние на равномерность распределения контактных напряжений и слоя смазки, что сказывается на долговечности зубчатой передачи. Пункт, касающийся осевой игры подшипника качения определяет его ресурс. Без наличия осевого зазора между телами и дорожками качения их нормальная работа в большинстве случаев невозможна. Последний пункт технических требований определяет условия испытаний редуктора. 12.2 Определение величин технических требований 12.2.1 Определение величин боковых зазоров в зацеплении [42] При проектировании зубчатой передачи необходимо рассчитать гарантированный боковой зазор (наименьший из возможных в передаче) и выбрать из стандарта такой вид сопряжения, чтобы обеспечивалось условие:

где

Величина необходимого бокового зазора рассчитывается по формуле:

где

Например, для цилиндрических зубчатых передач величину

где

t1, t2 - рабочая температура зубчатых колес и корпуса. Рабочую температуру колес редуктора рекомендуется принимать в интервале 75 … 85 ºС, а рабочую температуру корпуса редуктора 50 … 60 ºС. Величину

где Меньшие значения Пример. Для зубчатой цилиндрической передачи, имеющей стальные колеса и чугунный корпус определить величину наименьшего бокового зазора, предотвращающего заклинивание передачи и обеспечивающего нормальную смазку. Выбрать сопряжение по ГОСТ 1643 - 81. При работе передачи температура колес достигает Решение. Часть бокового зазора, необходимого для обеспечения температурной компенсации,

По ГОСТ 1643 - 81 (таблица 12.2) ближайшее большее значение Условие Таблица12.2 - Гарантированный боковой зазор jnmin [31]

Для конических зубчатых передач также рассчитывают необходимый боковой зазор и выбирают из стандарта на конические передачи ГОСТ 1758 - 81 вид сопряжения, при котором соблюдается условие

где

Величина

где

Величина

где Re – конусное расстояние, мм

α - угол профиля исходного контура (α = 20 0). Величины α1, α2, t1, t2 выбирают такими же, как для цилиндрических зубчатых передач. Величину

где Для червячных передач также рассчитывают необходимый боковой зазор и выбирают из стандарта на червячные передачи ГОСТ 3675 - 81 такой вид сопряжения, чтобы обеспечивалось условие

где

Величину

где

Величину

где

Ориентировочно можно принимать: для передач 6 и 9 степени точности для передач 7 и 8 степени точности Величину

где m - осевой модуль, мм. Меньшее значение

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 4409; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.161.57 (0.016 с.) |

(11.1)

(11.1) В соответствии со схемой минимальный зазор между сквозным гладким отверстием и стержнем болта:

В соответствии со схемой минимальный зазор между сквозным гладким отверстием и стержнем болта:

Таким образом, имеем L = 200±2

Таким образом, имеем L = 200±2  . Знак

. Знак  Имеем предельные отклонения ± 2 мм (таблицы А.45, А.46).

Имеем предельные отклонения ± 2 мм (таблицы А.45, А.46).

. Знак

. Знак

, (12.1)

, (12.1) - гарантированный боковой зазор по стандарту;

- гарантированный боковой зазор по стандарту; - расчетное значение необходимого бокового зазора.

- расчетное значение необходимого бокового зазора. , (12.2)

, (12.2) - часть бокового зазора для обеспечения температурной компенсации, (мм);

- часть бокового зазора для обеспечения температурной компенсации, (мм); - часть бокового зазора, необходимая для нормальных условий смазки, (мм).

- часть бокового зазора, необходимая для нормальных условий смазки, (мм). можно определить по формуле:

можно определить по формуле: , (12.3)

, (12.3) - межосевое расстояние передачи, мм;

- межосевое расстояние передачи, мм; - угол профиля исходного контура (

- угол профиля исходного контура ( );

); ,

,  - коэффициенты линейного расширения материала колес и корпуса редуктора соответственно (таблица 5.5);

- коэффициенты линейного расширения материала колес и корпуса редуктора соответственно (таблица 5.5); ,

,  - отклонение температуры колес и корпуса от нормальной (20ºС).

- отклонение температуры колес и корпуса от нормальной (20ºС). ,

,  , (12.4)

, (12.4) определяют по эмпирической формуле:

определяют по эмпирической формуле: ,(мкм) (12.5)

,(мкм) (12.5) - нормальный модуль, мм.

- нормальный модуль, мм. следует принимать для тихоходных зубчатых передач, а бóльшие для высокоскоростных передач.

следует принимать для тихоходных зубчатых передач, а бóльшие для высокоскоростных передач. , а корпуса редуктора

, а корпуса редуктора  . Межосевое расстояние

. Межосевое расстояние  мм, модуль

мм, модуль  мм,

мм,

.

.

, что соответствует виду сопряжения В.

, что соответствует виду сопряжения В. выполняется 140 мкм> 102мкм.

выполняется 140 мкм> 102мкм. , (12.6)

, (12.6) - гарантированный боковой зазор по ГОСТ 1758 - 81

- гарантированный боковой зазор по ГОСТ 1758 - 81 - расчетное значение необходимого бокового зазора.

- расчетное значение необходимого бокового зазора. определяется:

определяется: , (12.6)

, (12.6) - часть бокового зазора для обеспечения температурной компенсации;

- часть бокового зазора для обеспечения температурной компенсации; - часть бокового зазора, необходимая для нормальных условий смазки.

- часть бокового зазора, необходимая для нормальных условий смазки. , (12.6)

, (12.6) ,

,  - половины углов при вершинах делительных конусов шестерни и колеса соответственно;

- половины углов при вершинах делительных конусов шестерни и колеса соответственно; ,

,  - коэффициенты линейного расширения материала колес и корпуса редуктора соответственно;

- коэффициенты линейного расширения материала колес и корпуса редуктора соответственно; ,

,  - отклонение температуры колес и корпуса от 20ºС.

- отклонение температуры колес и корпуса от 20ºС. ,

,  ,

, определяют по формуле

определяют по формуле , (мкм), (12.7)

, (мкм), (12.7) - модуль в нормальном сечении зуба по большому торцу, мм,

- модуль в нормальном сечении зуба по большому торцу, мм, , (12.8)

, (12.8) - гарантированный боковой зазор по ГОСТ 3675 – 81;

- гарантированный боковой зазор по ГОСТ 3675 – 81; - расчетное значение необходимого бокового зазора.

- расчетное значение необходимого бокового зазора. вычисляют по формуле:

вычисляют по формуле: , (12.9)

, (12.9) - часть бокового зазора для обеспечения температурной компенсации;

- часть бокового зазора для обеспечения температурной компенсации; - часть бокового зазора, необходимая для нормальных условий смазки.

- часть бокового зазора, необходимая для нормальных условий смазки. находят по формуле:

находят по формуле: (12.10)

(12.10) - угол подъема винтовой линии червяка;

- угол подъема винтовой линии червяка; ,

,  - коэффициенты линейного расширения материала червяка и колеса;

- коэффициенты линейного расширения материала червяка и колеса; - коэффициент линейного расширения материала корпуса;

- коэффициент линейного расширения материала корпуса; - рабочая температура передачи, ºС;

- рабочая температура передачи, ºС; - рабочая температура корпуса, ºС;

- рабочая температура корпуса, ºС; - межосевое расстояние, мм;

- межосевое расстояние, мм; ,

,  - диаметры червяка и колеса, мм.

- диаметры червяка и колеса, мм. =55 ºС,

=55 ºС,  =40 ºС,

=40 ºС, определяют по формуле

определяют по формуле , (мкм), (12.11)

, (мкм), (12.11) принимают для тихоходных передач, а большее – для быстроходных передач.

принимают для тихоходных передач, а большее – для быстроходных передач.