Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Шероховатость поверхностей деталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Выбор числового значения шероховатости поверхности является не менее сложной задачей и однозначного решения не имеет. В некоторых случаях величины шероховатости поверхности связывают с уровнями относительной геометрической точности участка детали (по ГОСТ 24643-81 рекомендованы уровни А, В, С) и она составляет некоторую часть от допуска размера [36]. Но в ряде других случаев шероховатость назначают исходя из функционального назначения детали или сопряжения. При нормировании шероховатости поверхности следует отдавать предпочтение высотным параметрам, а среди них - параметру R a. Числовое значение шероховатости поверхности R a в зависимости от допуска размера и формы вычисляют по зависимостям [36]: Ø при допуске формы 60% от допуска размера Тр R а ≤ 0,05 • Тр; Ø при допуске формы 40% от допуска размера Тр R a ≤ 0,025 • Тр; Ø при допуске формы 20% от допуска размера Тр R a ≤ 0,012 • Тр, что соответствует уровням относительной геометрической точности А, В, С. При допуске формы менее 25 % от допуска размера Тр рекомендуется принимать R a ≤ 0,15-Тф, где Тф - допуск формы. Полученное расчетом значение R a округляется до ближайшего стандартного значения по ГОСТ 2789-73. Рекомендации по назначению шероховатостей поверхности валов, зубчатых и червячных колес приведены в приложении (таблицы А.37, А.41, А.42, А.43). Обозначение шероховатости на чертежах нормировано ГОСТ 2.306-73. Шероховатость поверхности обозначают на чертеже для всех выполняемых по данному чертежу поверхностей изделия, независимо от методов их образования. В обозначении шероховатости применяют один из знаков, показанных на рисунке 10.10.

Рисунок 10.10 - Знаки для обозначения шероховатости поверхности

Числовые значения параметров шероховатости указываются после соответствующего символа, например: R а 0,8; Rz25; Rmax30; Sm0,2; t5070. Требования к шероховатости можно указывать тремя способами: ü Устанавливается наибольший предел для действительного значения параметра шероховатости, например Rz 25. ü Указывается диапазон значений параметра шероховатости поверхности, в котором должно находиться действительное его значение. Для этого приводят пределы значения параметра, размещая их в две строки, в верхней строке приводят значение параметра, соответствующее более грубой шероховатости, например: R a 1,6 Rz0,80 Rmax0,8 t5050 0,63 0,40 0,32 70 и т. п. ü Приводится номинальное значение параметра шероховатости с предельными отклонениями. Отклонения указываются в процентах от номинального значения, при этом значения выбираются из ряда 10, 20 и 40 % и могут быть симметричными или односторонними, например: Rz 6,3±20 %, Sm 0,63+40% и т. д. При указании двух или более параметров шероховатости поверхности в обозначении шероховатости значения параметров записывают сверху вниз в следующем порядке: параметр высоты неровностей профиля, параметр шага неровностей профиля, относительная опорная длина профиля. Структура обозначения шероховатости поверхности приведена на рисунке 10.11, на котором показан порядок записи параметров шероховатости и приведен пример такого обозначения. На рисунке 10.11 указаны следующие параметры: высотный параметр R а должен быть не более 0,1 мкм, значение базовой длины для этого параметра соответствует стандартному – 0,25 мм и поэтому не указано, средний шаг неровностей профиля Sm должен находиться в пределах от 0,040 до 0,063 мм на базовой длине 0,8 мм, относительная опорная длина профиля t5080±10 % на базовой длине 0,25 мм.

Рисунок 10.11 - Пример обозначения шероховатости на чертежах Обозначение шероховатости поверхности на чертеже детали располагают на линии контура, выносных линиях, на полках линий выносок. При недостатке места допускается располагать обозначения шероховатости на размерных линиях или на их продолжении, а также разрывать выносную линию. Обозначение шероховатости помещают в правом верхнем углу чертежа, если: все поверхности детали имеют одинаковую шероховатость и на поверхности детали ее не проставляют (рисунок 10.12,а); не проставленная на части поверхности детали шероховатость одинакова и имеет указанные параметры, знак шероховатости, помещенный в скобках, следует читать «остальные поверхности» (рисунок 10.12,б); часть поверхностей детали не обрабатывается по данному чертежу (рисунок 10.12,в). При этом размеры и толщина линии знака в обозначении шероховатости, выполненном в правом углу чертежа, должны быть приблизительно в 1,5 раза больше, чем в обозначениях, нанесенных на изображении, а размеры знака, помещенного в скобках, должны быть одинаковыми с размерами знаков чертежа.

Рисунок 10.12 - Обозначение шероховатости поверхности на чертежах Если шероховатость одной и той же поверхности различна на отдельных участках, то эти участки разграничивают сплошной тонкой линией с нанесением соответствующих размеров и шероховатости.

Рисунок 10.13 - Упрощенное обозначение шероховатости поверхности Приведем примеры расчета параметров формы и взаимного расположения поверхностей, а также их шероховатости. Пример [28]. Для заданного эскиза вала рисунок 10.14 известны размеры посадочных диаметров под подшипники качения - Ø 20 k6, а также номинальные размеры: d0 = 25 мм, d1 = 35 мм. Тип подшипника, который будет установлен на вал - шариковый радиальный, нормального класса точности. Вал будет вращаться в подшипниках качения, установленных на участках АВ.

Рисунок 10.14 – Упрощенный эскиз вала Необходимо определить (назначить): - допуски круглости и профиля продольного сечения (допуски цилиндричности) посадочных поверхностей под подшипники качения; - допуск торцового биения (допуск перпендикулярности) левого по рисунку 10.14 заплечика вала под подшипник качения; - величину шероховатости указанных на рисунке 10.14 поверхностей. Дать эскиз вала и указать на нем допустимые значения отклонений формы и шероховатости поверхности. Решение. По ГОСТ 3325 – 85 (таблица А.39) допуск круглости и допуск профиля продольного сечения вала диаметром 20 мм, сопрягаемого с подшипником нормального класса точности составляют 3,5 мкм. Принимаем То =3,5 мкм; Т= 3,5 мкм.

Шероховатость поверхностей под подшипники качения регламентирована ГОСТ 3325 - 85 и принимается для диаметра вала 20 мм под подшипники качения нормального класса точности 1,25 мкм (таблица А.41). R a = 1,25 мкм. Эскиз вала с указанными допустимыми отклонениями формы, расположения и шероховатости поверхности дан на рисунке 10.15.

Рисунок 10.15 – Упрощенный эскиз вала с найденными отклонениями Пример [28].

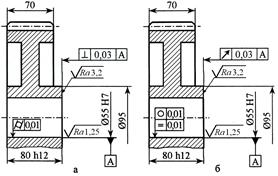

Определить (назначить): - допуск цилиндричности внутренней посадочной поверхности колеса; - допуск перпендикулярности торца ступицы зубчатого колеса; - величину шероховатости указанных на рисунке 10.16 поверхностей. Решение. Допуск цилиндричности внутреннего посадочного отверстия Ø 55 Н7 в соответствии с рекомендациями таблицы 10.5 п.1 принимаем ≈ 0,3 • TD. Т/О/ = 0,3 • TD =0,3 • IТ755 = 0,3 • 30 = 9 мкм. Допуск цилиндричности внутреннего посадочного отверстия Ø 55 Н7 можно округлить по ГОСТ 24643-81: Т/О/ = 10 мкм = 0,01 мм. На чертеже (эскизе) предпочтительно задавать допуск круглости и допуск профиля продольного сечения, которые можно принять равными допуску цилиндричности. Допуск перпендикулярности торца ступицы зубчатого колеса определяем по таблице 10.5 п. 2. Принимаем Т┴ = 0,030 мм.

Шероховатость поверхности отверстия Ø 55 Н7(+0,03). Определяем уровень относительной геометрической точности

При таком значении Т/ТР ближе подходит уровень А, так как мы имеем дело с цилиндрической поверхностью (см. примечание к уровням относительной геометрической точности). Следовательно, R a ≤ 0,05 • Тр, т.е. R a ≤ 0,05 • 30 ≤ 1,5 мкм. Ближайшее меньшее стандартное значение R a равно 1,25 мкм. Принимаем R a = 1,25 мкм. Шероховатость торца ступицы при допуске перпендикулярности 0,030 мм и допуске размера длины ступицы 0,3 мм. Определяем уровень относительной геометрической точности

Тогда R a ≤ 0,15 • Т┴ ≤ 0,15 • 30 ≤ 4,5 мкм. Ближайшее меньшее стандартное значение R a = 3,2 мкм. Принимаем R a = 3,2 мкм. Упрощенный эскиз зубчатого колеса с указанием на нем допустимых значений, найденных для данной задачи, представлен на рисунке 10.17.

Рисунок 10.17 а - первый вариант постановки допусков и отклонений; б - второй вариант (предпочтительный согласно ЕСДП [27]).

|

|||||||

|

Последнее изменение этой страницы: 2016-09-13; просмотров: 539; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.143.239.63 (0.007 с.) |

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа (рисунок 10.13), для чего используют строчные буквы русского алфавита в алфавитном порядке, без повторений и без пропусков.

Допускается применять упрощенное обозначение шероховатости поверхности с разъяснением его в технических требованиях чертежа (рисунок 10.13), для чего используют строчные буквы русского алфавита в алфавитном порядке, без повторений и без пропусков.

По ГОСТ 3325 - 85 допуск торцового биения заплечика вала при d = 25 мм составляет 21 мкм (таблица А.39). Принимаем Т =21 мкм.

По ГОСТ 3325 - 85 допуск торцового биения заплечика вала при d = 25 мм составляет 21 мкм (таблица А.39). Принимаем Т =21 мкм.

Зубчатое колесо необходимо посадить на вал, который будет вращаться в подшипниках качения шариковых радиальных нормального класса точности. Диаметр отверстия внутреннего кольца подшипника dП = 50 мм, диаметр отверстия ступицы колеса D = 55 мм c полем допуска посадочного размера Н7, диаметр ступицы dСТ =95 мм, длина ступицы l СТ = 80 мм, модуль зубчатого колеса m = 3,5 мм, число зубьев Z =80, ширина зубчатого венца bW = 70 мм (рисунок 10.16).

Зубчатое колесо необходимо посадить на вал, который будет вращаться в подшипниках качения шариковых радиальных нормального класса точности. Диаметр отверстия внутреннего кольца подшипника dП = 50 мм, диаметр отверстия ступицы колеса D = 55 мм c полем допуска посадочного размера Н7, диаметр ступицы dСТ =95 мм, длина ступицы l СТ = 80 мм, модуль зубчатого колеса m = 3,5 мм, число зубьев Z =80, ширина зубчатого венца bW = 70 мм (рисунок 10.16). На чертеже (эскизе) предпочтительнее задать допуск торцового биения Т = 0,030 мм.

На чертеже (эскизе) предпочтительнее задать допуск торцового биения Т = 0,030 мм. .

. , т. е. соответствует 10 %, что меньше 25%.

, т. е. соответствует 10 %, что меньше 25%.

Пример нормирования шероховатости поверхности в зависимости от функционального назначения детали приведен в таблицах А.36, А.37 приложения.

Пример нормирования шероховатости поверхности в зависимости от функционального назначения детали приведен в таблицах А.36, А.37 приложения.