Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Рулевое управление автомобиля Урал – 4320.31Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Назначение: служит для обеспечения движения автомобиля по заданному водителем направлению за счет поворота управляемых колес при воздействии на рулевое колесо. Характеристика: левостороннее, с рулевым усилителем, с задним расположением рулевой трапеции. На автомобилях возможна установка рулевого управления двух исполнений: с рулевым механизмом типа червяк - боковой сектор или винт - шариковая гайка - рейка-сектор. Рулевая колонка Назначение: служит для передачи воздействия водителя рулевому механизму. Рулевая колонка соединяется, в соответствии с рисунком 146, с рулевым механизмом карданными валами через промежуточную опору 8. В конструкции промежуточной опоры применены подшипники закрытого типа, не требующие смазки. Устройство (в соответствии с рисунком 146):рулевое колесо 11, вал рулевой колонки 9, труба 10, промежуточная опора I, карданная передача 7, детали крепления. Рулевое колесо 1 с утопленной ступицей, в соответствии с рисунком 147, устанавливается на рулевом валу, крепится гайкой с шайбой и от проворачивания фиксируется сегментной шпонкой.

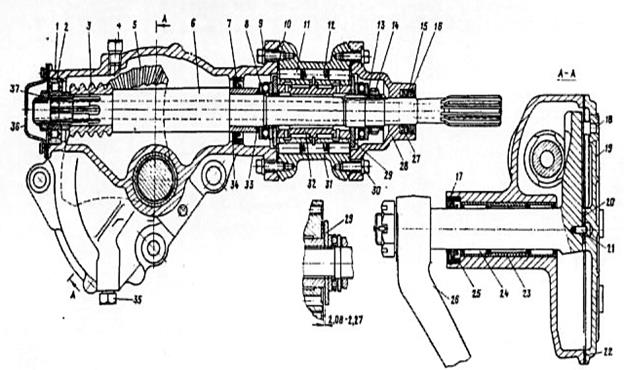

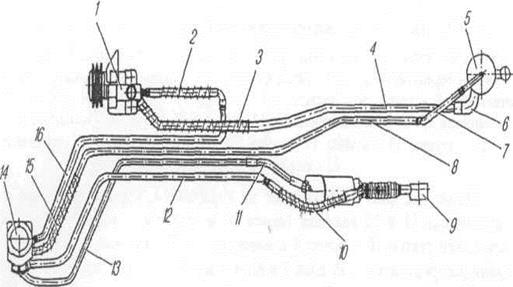

Рис.146. Рулевое управление с механизмом типа червяк - боковой сектор 1 - насос; 2 - механизм рулевой; 3 - бак масляный; 4, 5 - шланги низкого давления; 6,14,15 - шланги высокого давления; 7 - валы карданные рулевого управления; 8 - опора промежуточная; 9 - вал рулевой колонки; 10 – труба; 11 - колесо рулевое; 12,13 - трубки высокого давления; 16 - механизм усилительный; 17 - тяга сошки; 18 - сошка; 19 - корпус; 20 - подшипники; 21 - втулка распорная; 22,24 - кольца стопорные; 23 - вал; 25 - шпонка; 26 - гайка; 27 - шайба; 28 - болт; 29 - вал; 30 - вилка карданная

Вал рулевой колонки 9 – стальной стержень, в верхней части на конусную поверхность устанавливается рулевое колесо, в нижней части к валу клиновым соединением прикреплена вилка карданной передачи. Труба колонки 10 специальным кронштейном прикреплена к панели щитка приборов. К трубе крепится переключатель указателя поворота. Вал рулевой колонки 9 установлен в трубе колонки, в соответствии с рисунком 146, на двух шариковых радиально-упорных подшипниках, которые от осевых перемещений вала в трубе удерживаются гайками. Промежуточная опора 8 крепится к полу кабины. В конструкции промежуточной опоры I, в соответствии с рисунком 146, применены подшипники закрытого типа, не требующие смазки.

Рис.147. Основание рулевой колонки 1 - рулевое колесо, 2 - крышка рулевой колонки, 3 - корпус основания рулевой колонки, 4 - вал рулевой колонки, 5 - регулировочная гайка Карданная передача состоит, в соответствии с рисунком 146, из 2 карданных валов 7 с шарнирами неравных угловых скоростей. Карданный вал неразборный, к обоим концам приварены вилки карданных шарниров. Ведущая вилка установлена на рулевом валу, ведомая – скользящая вилка – установлена на шлицах вала рулевого управления. Шарниры карданной передачи обычного типа. Отличие от ранее изученных заключается в размерах и способе крепления стаканов – корпусов игольчатых подшипников в отверстиях вилок: не крышками, а стопорными кольцами.

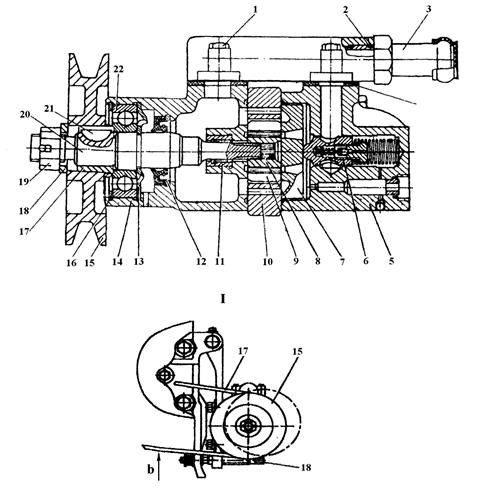

Рулевой механизм Общее устройство: корпус, рулевой вал, рулевая передача, вал сошки. Назначение: служит для увеличения усилия, прикладываемого водителем к рулевому колесу, передачи его на рулевой привод и повышения точности управления автомобилем. Рулевой механизм типа червяк - боковой сектор Характеристика: червячного типа (двухзаходный червяк и боковой сектор со спиральными зубьями), передаточное число - 21,5. Установка и крепление: рулевой механизм болтами прикреплен к левому лонжерону рамы. Устройство (в соответствии с рисунком 148):картер с крышками 1, червяк 3, рулевой вал с червяком 6, боковой сектор с валом сошки 5, подшипники 8, 24, детали крепления и уплотнения.

Рис.148. Рулевой механизм червячного типа автомобиля Урал – 4320.31 1 – картер рулевого механизма; 2 – радиальный роликовый подшипник; 3 – червяк; 4, 35 – пробки заливного и сливного отверстий; 5 - зубчатый сектор рулевого управления; 6 – рулевой вал; 7, 25, 27 – манжеты; 8 – упорный подшипник; 9 – пружинная шайба; 10 – уплотнительное кольцо; 11 – плунжер; 12 – пружина; 13 – шайба; 14 – гайка золотника; 15 – упорное кольцо; 16, 17 – стопорные кольца; 18, 21 – штифты; 19 – боковая крышка картера; 20 – регулировочная шайба; 22 – прокладка; 23 – распорная втулка; 24 – игольчатый подшипник; 26 – сошка рулевого управления; 28 – крышка корпуса золотника; 29 – подвижное кольцо плунжеров; 30 – болт; 31 – корпус золотника; 32 – золотник; 33 – уплотнительное кольцо; 36 – крышка; 37 – круглая гайка червяка

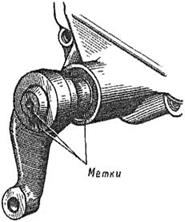

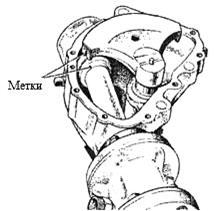

Картер 1 отлит из ковкого чугуна заодно с кронштейном крепления к раме. В картере, в соответствии с рисунком 148, выполнены заливное (контрольное) и сливное отверстия, закрытые пробками. В цилиндрической части картера расточено отверстие под игольчатые подшипники 24 вала сошки. В нижней части картера устанавливается в специальной расточке роликовый цилиндрический радиальный подшипник 2 рулевого вала. Снизу и сбоку картер закрывается крышками 19, 28,36 из алюминиевого сплава. Сверху к картеру крепится корпус распределителя рулевого усилителя. Рулевой вал6, в соответствии с рисунком 148, – стальной, трубчатого сечения. Нижний конец вала опирается в картере на роликовый цилиндрический подшипник. На шлицы напрессован червяк и вместе с внутренней обоймой подшипника через распорную втулку стянут гайкой 37, навернутой на резьбу вала. На шлицованный верхний конец вала устанавливается скользящая вилка карданной передачи рулевой колонки. В средней части вал имеет утолщение. Сверху к нему прижимается при сборке распорная втулка. На распорную втулку монтируется манжета 7 (сальник), предотвращающая поступление в рулевой механизм рабочей жидкости из распределителя. Распорная втулка через уплотнительное кольцо контактирует с нижним упорным шариковым подшипником 8. Между верхним и нижним шариковыми упорными подшипниками размещаются детали распределителя рулевого усилителя и через шайбу собранные детали стягиваются гайкой золотника. В сборе рулевой вал 6, благодаря особенностям конструкции роликового подшипника, имеет возможность осевого перемещения от крайнего нижнего до крайнего верхнего положения на величину 4,16-4,54 мм (или от среднего положения на 2,08-2,27 мм). Верхняя часть рулевого вала 6 опирается на крышку корпуса распределителя (подшипник скольжения). Выход вала из крышки уплотнен манжетой (сальником) и уплотнительным кольцом. В крышке уплотнение удерживается разрезным стопорным кольцом. Червяк 3 – двухзаходный стальной,установлен на шлицах рулевого вала 6. От осевых перемещений червяк удерживается на валу сверху – буртиком (выступом) вала, снизу – распорной втулкой и обоймой подшипника, стянутыми гайкой червяка. На поверхности червяка в его верхней части делается метка, которая при сборке рулевого механизма должна совмещаться с меткой на секторе. Боковой зубчатый сектор 5 имеет венец со спиральными зубьями. Сектор вместе с валом сошки изготавливаются как единое целое. Сектор с валом устанавливаются в картере на двух игольчатых подшипниках 24, между которыми размещается распорная втулка 23. На конце вала выполнена резьба и отверстие для затяжки и шплинтовки гайки крепления сошки. Между резьбой и опорной поверхностью подшипников нарезаны треугольные конические шлицы для установки сошки. Для правильной установки сошки на торце вала, в соответствии с рисунком 149, нанесена метка, которая должна совмещаться с меткой на сошке.

Рис.149. Метки на сошке и валу сектора

Выход вала из картера уплотняется манжетой 25 (сальником), которая фиксируется в картере разрезным стопорным кольцом 17. У второго зуба сектора, в соответствии с рисунком 150, нанесена метка, которая при сборке рулевого механизма должна совмещаться с меткой на червяке.

Рис.150. Расположение меток на секторе и червяке

Для предотвращения повышенного износа или заклинивания зацепления червяка с сектором между ними должен быть осевой зазор. Величина зазора в среднем положении рулевого колеса (движение прямо) – 0,01-0,05 мм, в крайних – 0,25-0,60 мм. Регулирование зазора осуществляется подбором толщины регулировочной шайбы 20 (рисунок 148) в боковой крышке рулевого механизма, устанавливая осевое перемещение вала сошки в среднем положении 0,01 мм. Отсутствие осевого перемещения не допускается. При правильной регулировке осевое перемещение в крайних положениях должно быть больше указанного. Необходимо помнить, что при разборке и регулировании механизма толщина уплотнительной прокладки 22 под боковой крышкой должна оставаться 0,8 мм. Для исключения прогиба сектора под воздействием высоких нагрузок в боковой крышке устанавливается штифт 18. Зазор между штифтом и плоскостью сектора должен быть 0,37-0,67 мм для нового рулевого механизма. В процессе эксплуатации величина зазора меняется, но его отсутствие недопустимо из-за возможного заклинивания зацепления сектора с червяком. Собранный и отрегулированный рулевой механизм должен обеспечивать свободное, без заеданий, вращение вала рулевого управления на любой угол в любую сторону. На корпусе золотника рулевого механизма типа червяк-боковой сектор между нижними штуцерами имеется глухое сверление диаметром 12 мм и глубиной 5 мм, которое является отличительной меткой. Механизмы без этого сверления в рулевом управлении с рулевым усилителем, закрепленным на левом лонжероне рамы, применять нельзя. Работа рулевого механизма. При вращении рулевого колеса движение через рулевую колонку передается рулевому валу. При повороте вала червяк, упираясь своими гребнями в зубья сектора, перемещает вал на 2,08-2,27 мм вверх или вниз (в зависимости от направления вращения), одновременно вращая сектор. Необходимое перемещение вала обеспечивается конструкцией подшипника 2. Вращение сектора передается валу сошки и через шлицы на сошку. Рулевой привод Общее устройство: рулевая трапеция, тяги, рычаги сошка, редукторы. Назначение: для передачи воздействия (усилия) от рулевого механизма к управляемым колесам. Характеристика: механический (система рычагов и тяг) Устройство (в соответствии с рисунком 146): сошка 18, продольная рулевая тяга 17, два рычага поворотных кулаков, два рычага рулевой трапеции, поперечная рулевая тяга. Сошка 18, в соответствии с рисунком 148, устанавливается на шлицы вала сошки и фиксируется гайкой, которая после затяжки шплинтуется. На торце посадочной головки сошки сделана метка, совмещаемая при установке с меткой на торце вала сошки. Вторая головка сошки соединяется с шаровым пальцем переднего шарнира продольной рулевой тяги. Отверстия в головках сошки конусные, что позволяет при затяжке гаек устранять зазоры в соединениях. Продольная рулевая тяга 8 стальная, трубчатого сечения. На концах тяги выполнена резьба, на которую наворачиваются и от самоотворачивания фиксируются двумя стяжными болтами каждый шарнирные наконечники. Наконечники имеют круглые головки, в которые устанавливаются шарниры, не требующие регулировки. Шарнир рулевого привода (в соответствии с рисунком 151) состоит из: шарового пальца 1, нижний и верхний вкладыши 9,10, обойма пружины 8, пружина 4, заглушка 5, уплотнитель 7, стопорное кольцо 6, защитная муфта с шайбой и накладкой 12, пресс-масленка (для смазывания шарнира) 3. Шаровой палец 1, в соответствии с рисунком 151, имеет сферическую головку, которой он сопрягается с вкладышами, конусную среднюю часть и резьбовой наконечник. Под сферической головкой выполнена шейка, обеспечивающая подвижность пальца в шарнире.

Рис.151. Шарнир рулевого привода: 1 - палец шаровой; 2 - наконечник; 3 - масленка; 4 - пружина; 5 - заглушка; 6 - кольцо стопорное; 7 - уплотнитель; 8 - обойма пружины; 9 - вкладыш нижний; 10 - вкладыш верхний; 11 - накладка; 12 - муфта защитная; 13 – шайба

Нижний вкладыш 9 опирается на выступ головки шарнирного наконечника, к нему с помощью пружины через обойму и верхний вкладыш прижимается сферическая головка пальца. Поджатие пружины обеспечивается заглушкой, которая в головке шарнирного наконечника фиксируется стопорным кольцом. Для удержания смазки в шарнире и предотвращения его загрязнения устанавливается уплотнение 7. Со стороны заглушки уплотнитель (кольцо) ставится в кольцевую проточку головки шарнирного наконечника и соприкасается с боковой поверхностью обоймы пружины. Место выхода пальца из головки уплотняется защитной муфтой 12, которая надевается на головку и удерживается накладкой. Между муфтой и рычагом (сошкой) устанавливается шайба. Рулевая трапеция служит для обеспечения поворота наружного и внутреннего колес на разные углы, что необходимо для чистого качения колес на повороте. Рулевая трапеция включаеткартер моста, поперечную рулевую тягу, два рычага рулевой трапеции. Поперечная рулевая тяга – стальная, трубчатого сечения. На резьбовые концы тяги наворачиваются наконечники, аналогичные наконечникам продольной рулевой тяги. Резьба у наконечников разного направления, поэтому при вращении тяги (стяжные болты наконечников ослабить) длина тяги меняется. Это сделано для того, чтобы обеспечить регулирование схождения управляемых колес. Рычаги рулевой трапеции отливаются заодно с поворотным кулаком и для соединения с шаровыми пальцами рулевой поперечной тяги имеют конусные отверстия.

Рулевой усилитель Общее устройство: источник энергии, распределитель, привод распределителя, исполнительный механизм. Назначение: служит для создания дополнительного силового воздействия, способствующего повороту управляемых колес, смягчения толчков и ударов передаваемых на рулевое колесо, повышения безопасности движения при разрыве шины колеса. Устройство (в соответствии с рисунком 152):насос 1, распределитель 14, силовой цилиндр 9, масляный бак, трубопроводы и шланги.

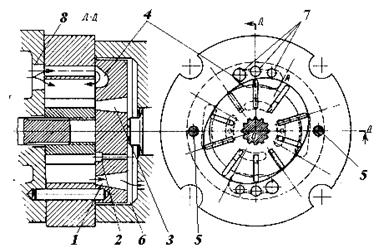

Рис.152. Гидравлическая система рулевого усилителя 1 - насос; 2, 10, 11 - шланги высокого давления; 3, 6, 7, 15 - шланги низкого давления; 4, 8 - трубопроводы низкого давления; 5 - бак масляный; 9 – силовой цилиндр; 12, 13, 16 - трубопроводы высокого давления; 14 – распределитель Характеристика: раздельный,гидравлический двустороннего действия. Максимальное давление рабочей жидкости 6,5-9,0 (6,5-7,0) МПа (65-90 кгс/см2). Насос рулевого усилителя. Назначение: служит для создания давления рабочей жидкости в силовом цилиндре рулевого усилителя. Характеристика: лопастной, двойного действия с приводом ременной передачей от шкива коленчатого вала. Установка и крепление: установлен слева от картера двигателя на специальном кронштейне. Устройство (в соответствии с рисунком 153):корпус 14 с крышкой 5, вал насоса 20 со шкивом 15, статор 10, ротор 8 с лопастями 9, распределительный диск 7, комбинированный клапан 6, коллектор 2.

Рис.153. Насос рулевого усилителя Урал – 4320.31 1 - болт; 2 -коллектор; 3 - штуцер; 4 - прокладка; 5 - крышка; 6 - клапан перепускной в сборе с предохранительным клапаном; 7 - диск распределительный; 8 - ротор; 9 - лопасть; 10 - статор; 11 - подшипник игольчатый; 12 - манжета; 13 - проставка; 14 - корпус; 15 - шкив; 16 - кольцо стопорное; 17 - втулка; 18 - шайба; 19 -гайка; 20 – вал насоса; 21 - шпонка; 22 - подшипник; а - к рулевому механизму; b - направление усилия; I — установка насоса

Корпус14 отливается из специального чугуна. В нем, в соответствии с рисунком 153, выполнено две расточки под подшипники вала, всасывающая полость и входное отверстие. Для сборки насоса на фланце выполнены отверстия под стяжные болты и болты крепления к двигателю. Со стороны, противоположной приводу, в корпус вставлены два центрирующих установочных штифта. Всасывающая полость корпуса уплотняется манжетой, кромка которой прижимается к валу. Крышка5 имеет расточку для установки распределительного диска. В торцевой стенке расточки выполнено центральное отверстие большого диаметра, в котором монтируется комбинированный (перепускной и предохранительный) клапан. В нижней части стенки выполнено сквозное ступенчатое сверление для отвода масла к распределителю. В сверлении установлено два дросселирующих устройства. Первое – выполнено непосредственно в крышке на выходе из полости распределительного диска в сверления, второе – ввернутый жиклер – на выходе из сверления. Сверление под комбинированный клапан соединено каналом малого диаметра со ступенчатым сверлением, а каналом большого диаметра – с коллектором. Вал насоса20 – стальной, имеет ступенчатую форму. На заднем конце вала нарезаны шлицы для установки ротора, на переднем выполнена резьба с отверстием под шплинт и сегментный паз для шпонки. Вал установлен в корпусе на двух опорах. Передней опорой является шариковый радиально-упорный подшипник, задней – игольчатый подшипник. Шариковый подшипник фиксируется в корпусе стопорным кольцом. Шкив привода насоса установлен на сегментной шпонке. Пакет из подшипника и шкива стягивается гайкой, которая стопорится шплинтом. Статор10 изготовлен из стали и устанавливается между корпусом и крышкой. Стенки уплотняются уплотнительными кольцами. Статор центрируется относительно корпуса двумя установочными штифтами. Торцевые поверхности статора тщательно шлифуются. Положение статора при сборке определяется стрелкой, нанесенной на его наружной поверхности. Направление вращения вала должно совпадать с направлением стрелки. Внутри статора выполнена овальная полость, в которой устанавливается ротор с лопастями. В статоре выполнено по вертикали 6 отверстий разного диаметра (3 – снизу, 3 - сверху), служащих для пропуска рабочей жидкости из всасывающей полости корпуса во всасывающую полость распределительного диска.

Рис.154. Рабочая пара лопастного насоса: 1- лопасти; 2 - статор; 3 – ротор

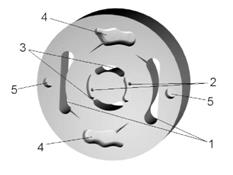

Ротор8 изготовлен из легированной стали, а его лопасти – из быстрорежущей. В роторе выполнено центральное шлицованное отверстие, которым он соединяется с валом насоса, и ряд сверлений такого диаметра, от которых радиальные щели (пазы) выходят в наружную поверхность ротора. В пазы, в соответствии с рисунком 154, устанавливаются лопасти. При изготовлении каждая лопасть подбирается к своему пазу и менять их расположение нельзя. Смазанные тонким слоем масла лопасти должны свободно, без заеданий перемещаться в своих пазах. Во время работы насоса лопасти перемещаются в своих пазах под действием центробежных сил. Плотное прижатие лопастей к статору обеспечивается подводом масла под давлением в сверления малого диаметра. Натяжение ремня насоса усилителя руля контролировать усилием 40 Н (4 кгс) в середине ветви в направлении стрелки b, Допустимый прогиб при этом должен составлять 7-13 мм. Натяжение ремня регулировать, в соответствии с рисунком 153, винтом с квадратным хвостовиком. Распределительный диск 7 – чугунный, служит для распределения потоков масла. Распределительный диск имеет, в соответствии с рисунком 155, отверстия под центрирующие штифты 5, полости всасывания 4, полости нагнетания (сквозные) 1, углубления для подвода масла к лопастям 3, углубления с отверстиями 2 для отвода масла из-под лопастей.

а)

б)

Рис.155. Распределительный диск: а - установка распределительного диска; б - общий вид; 1 – полости нагнетания; 2 - углубления с отверстиями для отвода масла из-под лопастей; 3 – углубления для подвода масла к лопастям; 4 – полости всасывания; 5 - центрирующие отверстия; 6 - нагнетательная полость; 7 - перепускные отверстия; 8 - корпус насоса; 9 - распределительный диск

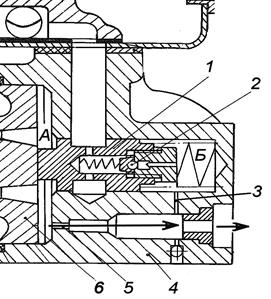

Объем пространства между двумя лопастями, корпусом и распределительным диском при вращении ротора циклически изменяется от минимального до максимального два раза за один оборот ротора. В том месте, где начинается увеличение объема камеры, в корпусе насоса, в соответствии с рисунком 155 а, выполнено отверстие 8, через которое подводится из бачка масло. Диаметрально противоположно выполнено второе входное отверстие. За счет разряжения масло заполняет пространство между лопастями, причем подача масла в камеру производится с двух сторон, как со стороны корпуса, так и со стороны распределительного диска через три перепускные отверстия 7 в статоре и полости 4 в распределительном диске. При дальнейшем вращении ротора происходит уменьшение объема между лопастями, что приводит к повышению давления масла, которое через сквозные полости нагнетания 1 в распределительном диске направляется в систему. Полости нагнетания так же, как и полости всасывания, расположены друг против друга. Поэтому силы давления масла на ротор взаимно уравновешиваются и не нагружают подшипники вала насоса радиальными усилиями. Углубления для подвода масла к лопастям 3 и углубления с отверстиями для отвода масла из-под лопастей 2 меньшего размера в распределительном диске соединяют пространство под лопастями в роторе с полостью в крышке насоса. Этим предотвращается запирание масла, которое препятствует радиальному перемещению лопастей и одновременно обеспечивает поджатие лопастей к статору давлением масла. Уплотнение масла при давлении, доходящем до 7,5 мПа (75 кгс/см2), обеспечивается тем, что все зазоры, через которые оно может перетекать, очень малы. Это достигается высокой точностью изготовления деталей насоса и, кроме того, ротор, статор и лопасти сортируют по длине и собирают по размерным группам. Их разукомплектовка недопустима. Комбинированный клапан, в соответствии с рисунком 156, (перепускной 1 и предохранительный 2) устанавливается в сверлении крышки 4 насоса. Производительность масляного насоса обеспечивает работу рулевого усилителя даже при минимальной частоте вращения коленчатого вала двигателя. Если насос подает в систему усилителя достаточное количество масла на холостом ходу, то при максимальной частоте вращения коленчатого вала двигателя его производительность может возрасти в 7-8 раз. Такого количества масла трубопроводы и распределитель не смогут пропустить. Для ограничения производительности насоса и максимального давления в системе рулевого усилителя в крышке насоса установлены, в соответствии с рисунком 156, перепускной 1 и предохранительный 2 клапаны. Перепускной клапан 1 золотникового типа установлен в отверстии крышки и поджимается пружиной к распределительному диску 6, перекрывая сливной канал. Перепускной клапан имеет внутреннюю полость и радиальные сверления. Он служит для ограничения производительности насоса, перепускная часть масла из нагнетательной полости через коллектор во всасывающую полость при увеличении частоты вращения вала насоса.

Рис.156. Крышка насоса: 1 - перепускной клапан; 2 - предохранительный клапан; 3 - вертикальный канал; 4- крышка насоса; 5 - калиброванное отверстие; 6 - распределительный диск

Предохранительный клапан служит для ограничения давления в гидросистеме рулевого усилителя. Он состоит из шарика с пружиной и седла, ввернутого в перепускной клапан. Между седлом и перепускным клапаном установлены регулировочные прокладки. Предохранительный клапан, отрегулирован на давление 6,5-7,5 МПа (65-75 кгс/см2). В нижней части крышки выполнен нагнетательный канал, вначале которого выполнено калиброванное отверстие 5. Полость Б соединена с нагнетательным каналом вертикальным отверстием 3 малого диаметра. При протекании масла через калиброванное отверстие 3 давление перед ним, в полости крышки, почти всегда выше, чем после него. Перепад давления возрастает с увеличением частоты вращения коленчатого вала двигателя. В то же время перепад давления не зависит от величины самого давления, он может быть одинаковым и при малом и при высоком давлении в нагнетательном канале.

Рис.157. Схема работы клапанов масляного насоса рулевого усилителя: а - работа перепускного клапана; б - работа предохранительного клапана

Избыточное давление в нагнетательной полости А, в соответствии с рисунком 157 а, крышки воздействует на левый торец перепускного клапана 1 и стремится переместить его вправо. Этому препятствуют пружина клапана и давление масла в полости Б. При минимальной частоте вращения вала насоса (600 мин-1) его производительность составляет 9,0 л/мин. Перепад давления на торцах перепускного клапана минимальный, клапан закрыт. При увеличении частоты вращения вала насоса до 750 мин-1 производительность насоса увеличивается, а перепад давления у калиброванного отверстия и на торцах клапана достигает 0,15 мПа (1,5 кгс/см2). Под действием усилия, обусловленного перепадом давления в полостях А и Б, перепускной клапан 1 передвигается вправо, сжимая пружину, и открывает сливной канал, по которому часть масла из нагнетательной полости А крышки направляется через коллектор на вход в насос и бачок. Чем больше частота вращения вала насоса, тем больше перепускается масла через клапан обратно в бачок, чем ограничивается производительность насоса. Перепускной клапан 1 может работать самостоятельно или совместно с предохранительным клапаном 2. В первом случае ограничивается производительность насоса, а во втором случае перепускной клапан вместе с предохранительным ограничивает максимальное давление в системе рулевого усилителя в пределах 8,7-9,8 мПа (87-98 кгс/см2). Для этого внутри перепускного клапана установлен шариковый предохранительный клапан 2, соединенный радиальным отверстием в золотнике перепускного клапана со сливным каналом, а осевым отверстием - с полостью Б пружины перепускного клапана. На некоторых режимах работы усилителя (например, поворот колес до упора) масло не может поступать из насоса в систему усилителя. Давление перед калиброванным отверстием 3 и после него, при отсутствии расхода масла, будет одинаковым. Рост давления приведет к открытию предохранительного клапана 2, в соответствии с рисунком 157. Масло из полости Б пружины перепускного клапана через сливной канал будет перепускаться в бачок, что приведет к падению давления в полости Б и создаст перепад давления на торцах перепускного клапана. Это приведет к его открытию и перепусканию масла из полости нагнетания на вход в насос. Дальнейший рост давления масла прекращается. В этом случае необходимый для удержания перепускного клапана в открытом состоянии перепад давления на его торцах поддерживается за счет малого сечения вертикального канала, в соответствии с рисунком 157. С целью уменьшения шума при работе насоса и пенообразования на выходе сливного канала в крышке насоса установлен коллектор, который направляет поток масла во входное отверстие насоса. Коллектор2 служит для поддержания избыточного давления в полости всасывания с целью исключения кавитации и повышенного износа деталей качающего узла, и снижения шумности работы насоса. Он представляет собой отливку, которая, в соответствии с рисунком 153, через прокладку болтами крепится к корпусу и крышке насоса. Внутренний канал, сообщающийся с помощью перепускного клапана, имеет меньший диаметр, чем канал, связанный с полостью всасывания. Это увеличивает скорость перепускного потока масла и давление во всасывающей полости. Во всасывающую полость, помимо перепускаемого, поступает масло и из бачка. Бак масляный рулевого усилителяслужит для хранения и очистки масла. Бак установлен под капотом на левом брызговике и с коллектором насоса соединен трубопроводом.

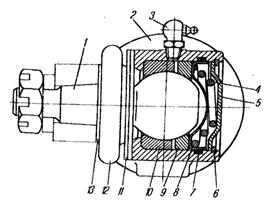

Рис.158. Бак масляный рулевого усилителя: 1 - корпус; 2 - фильтр; 3 - фильтр заливной; 4 - пробка заливной горловины со щупом; 5,6 - кольца уплотнительные; 7 - крышка фильтра; 8 - клапан перепускной

Бак состоит (в соответствии с рисунком 158) из:корпуса 1, фильтра 2 с крышкой 7, фильтра заливного 3, пробки заливной горловины со щупом 4, клапан перепускной 8, детали крепления и уплотнения. В баке, в соответствии с рисунком 158, имеется заливной фильтр 3. Масло, возвращаясь в бак, проходит через фильтр 2. В случае засорения фильтрующих элементов открывается клапан 8. Уровень масла в баке должен находиться в пределах плоского участка на указателе и замеряется указателем при незавернутой пробке 4. Работа насоса рассматривается на 4-х режимах: 1 режим - работа с небольшой частотой вращения ротора. При вращении вала 20 и ротора 8, в соответствии с рисунком 153, лопасти 9 под действием центробежных сил прижимаются к овальной поверхности статора 10. На участке увеличения объема за лопастями создается разрежение и масло из бачка через коллектор 2 и всасывающую полость корпуса 14 засасывается в пространство, ограниченное двумя соседними лопастями, ротором и статором. При подходе к участку уменьшения объема лопасти утапливаются в ротор, масло из уменьшающегося объема позади идущей лопастью выталкивается в нагнетательную полость. Из нагнетательной полости через дросселирующие отверстия и ступенчатые сверления в крышке 5 масло уходит к распределителю. Часть масла через сверления в распределительном диске 7 поступает под лопасти, увеличивая силу их прижатия к статору. За один оборот ротора каждая лопасть осуществляет два цикла всасывания и нагнетания, поэтому насос в характеристике назван двойного действия. 2 режим - работа с большой частотой вращения ротора (срабатывает перепускной клапан). При увеличении частоты вращения вала насоса масло, в соответствии с рисунком 153, находящееся в нагнетательной полости, не успевает пройти через дросселирующее отверстие в крышке насоса 5, поэтому создается перепад давлений в полости нагнетания и ступенчатом сверлении в крышке. Под действием перепада давления открывается перепускной клапан 6 и часть масла из нагнетательной полости перепускается во всасывающую через коллектор 2. 3 режим - работа при повышении давления в гидросистеме до порога срабатывания предохранительного клапана (7,5-8,5 МПа). При увеличенном сопротивлении повороту управляемых колес в силовом цилиндре, трубопроводах, распределителе и ступенчатом сверлении в крышке насоса 5, в соответствии с рисунком 153, растет давление. Это давление передается по каналу малого диаметра в крышке в полость пружины перепускного клапана 6. Когда величина давления превышает порог срабатывания предохранительного клапана (7,5-8,5 МПа), предохранительный клапан откроется и давление в полости пружины снизится. Под действием перепада он откроется и часть масла перепускается через коллектор 2 во всасывающую полость насоса, дальнейшего нарастания давления не происходит. Масло, возвращающееся из распределителя в бачок, в соответствии с рисунком 158, поступает внутрь фильтра 2 и, проходя через сетку фильтрующего элемента, очищается от механических примесей. В случае засорения фильтрующего элемента внутри фильтра начинает нарастать давление, которое, преодолев усилие пружины под крышкой бачка, откроет перепускной клапан 8. Неочищенное масло проходит в бачок. Распределитель. Характеристика: золотникового типа, осевого перемещения с реактивными плунжерами Установка и крепление (в соответствии с рисунком 159):крепится болтами к картеру рулевого механизма.

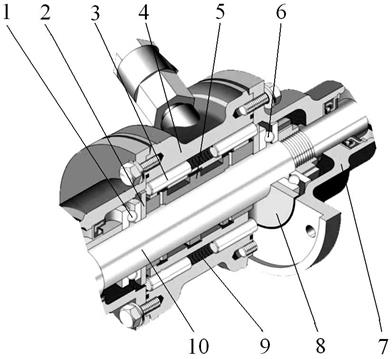

Рис.159. Распределитель рулевого усилителя: 1;6 – упорный подшипник; 2;8 – подвижное кольцо плунжеров; 3 – плунжер; 4 – корпус золотника; 5 – золотник; 7 – крышка корпуса золотника; 9 – пружина плунжеров; 10 – вал рулевого управления

Распределитель состоит из:корпуса 4 с крышкой 7, золотника 5, реактивных плунжеров 3 (12 шт.), пружин плунжеров 9 (6 шт.), упорных подшипников 1 и 6, подвижных колец 2 и 8, обратного клапана. Корпус 4, в соответствии с рисунком 159, состоит из алюминиевого сплава и крепится болтами к картеру рулевого механизма через уплотнительную прокладку. С другой стороны к корпусу крепится крышка 7 также через уплотнительную прокладку. В корпусе выполнено семь осевых сверлений. В центральном, большого диаметра, устанавливается и перемещается золотник 5. В периферийных сверлениях малого диаметра устанавливаются попарно реактивные плунжеры 3. Между каждой парой плунжеров устанавливаются пружины 8. На наружной поверхности корпуса выполнены штуцеры для подвода масла от насоса, отвода масла к бачку и соединения с полостями силового цилиндра. Штуцеры каналами соединяются с внутренней полостью корпуса. Во внутреннем (центральном) сверлении корпуса выполнены пять кольцевых проточек. Центральная проточка через полости пружин реактивных плунжеров связана с подводящей магистралью от насоса, две средние – с полостями силового цилиндра: передняя (по ходу машины) – со штоковой полостью (подпоршневой), задняя – с надпоршневой, а крайние проточки с магистралью слива масла в бачок насоса. На торцовых поверхностях корпуса выполнены углубления глубиной 2,08-2,27 мм, кромка которых проходит по центру отверстий для реактивных плунжеров. Наличие этих углублений позволяет золотнику перемещаться внутри корпуса в осевом направлении. Золотник 5 изготовлен из стали и имеет три кольцевых гребня. Наружный диаметр гребней точно подбирается по внутреннему диаметру корпуса. Кромки гребней острые, служат для перекрытия каналов при работе усилителя. На вал рулевого управления 10 золотник устанавливается с зазором, промежуток между золотником и валом является частью сливной магистрали при повороте налево. Золотник распределителя с помощью двух подвижных колец 3, двух упорных шариковых подшипников 1 и 6, распорной втулки и гайки с шайбой плотно (неподвижно) закреплен на валу рулевого управления 10 и может перемещаться только в пределах и вместе с перемещением вала, т.е. на 2,08-2,27 мм в каждую сторону (4,16-4,54 мм от крайнего до крайнего положения). Стальные реактивные плунжеры 3 установлены в осевых периферийных сверлениях корпуса так, что своими наружными торцами они в нейтральном положении рулевого колеса постоянно прижаты к торцам картера рулевого механизма и крышки корпуса и, одновременно, подвижным кольцам распределителя. Такая установка позволяет фиксировать золотник в нейтральном положении. Межплунжерное пространство сообщается с нагнетательной магистралью, поэтому, помимо пружин, на плунжеры постоянно воздействует давление масла. Обратный клапан служит для перепуска рабочей жидкости между полостями силового цилиндра при движении с неисправным насосом усилителя. Клапан представляет собой подпружиненный шарик и установлен в корпусе распределителя. При работе насоса усилие пружины вместе с давлением масла плотно прижимают шарик к седлу, и клапан не работает. Когда усилитель не работает, то при повороте колес рабочая жидкость из уменьшающейся полости

|

||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 5428; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.017 с.) |