Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Бесконтактная система зажигания.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Контактно-транзисторные системы позволили увеличить вторичное напряжение до требуемого запаса Кз = 1,5, увеличить ресурс контактов прерывателя, в целом повысить надежность систем зажигания. Однако в них не исключен механический прерыватель, который подвергается разрегулированию, износу и требует ухода. Наличие малого тока через контакты прерывателя привело еще к одному недостатку – отказу системы зажигания при незначительном загрязнении контактов. Поэтому встал вопрос об исключении механического прерывателя и о бесконтактном управлении транзистором, коммутирующем ток в первичной цепи системы зажигания при подходе поршней в ВМТ. На военной автомобильной технике нашли широкое применение генераторные магнитоэлектрические датчики, основными узлами которых являются стартерная обмотка и ротор в виде магнита с числом полюсов, равным количеству цилиндров двигателя. Данные датчики по конструкции напоминают генераторы переменного тока.

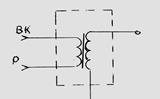

Рис.89.Схема простейшей БСЗ

Бесконтактная система зажигания (рисунок 89) содержит все элементы контактно-транзисторной системы зажигания, однако управление транзистором осуществляется от датчика, который вырабатывает переменное напряжение при вращении ротора. При положительных импульсах транзистор V1 будет находиться в открытом положении, а при отрицательных – в закрытом. Таким образом – при положительных импульсах в первичной обмотке катушки зажигания будет протекать ток, который будет прерываться при отрицательных импульсах, вызывая высокое напряжение во вторичной обмотке, т.е. БСЗ зажигания отличается от КТСЗ только способом управления транзистором. Конструкция аппаратов бесконтактной системы зажигания "Искра". Бесконтактная система зажигания включает в себя: -дополнительный резистор СЭ-326; -фильтр радиопомех ФР-82; -катушку зажигания Б118; -транзисторный коммутатор ТК-200; -распределитель зажигания Р-351; -свечи зажигания СН-307; -выключатель зажигания ВК-330; -провода высокого и низкого напряжения; -аварийный вибратор. Схема соединения приборов бесконтактной системы зажигания представлена на рисунке 90.

Рис.90.Схема соединений аппаратов зажигания

Особенность распределителя заключается в том, что вместо прерывателя, он содержит датчик импульсов для управления транзисторным коммутатором. А коммутатор выполнен на 3-х транзисторах. Это связано с тем, что датчик импульсов выполнен в корпусе обычного распределителя и представляет собой маломощный генератор, поэтому его мощности не хватает для обеспечения коммутации силового транзистора. Дополнительный резистор СЭ-326 - имеет сопротивление 0,6 Ом. Свечи зажигания и катушка зажигания выполнены экранированными для уменьшения уровня радиопомех, по этой причине в систему зажигания введен фильтр радиопомех. Выключатель зажигания конструктивных особенностей не имеет. Катушка зажигания выполнена по трансформаторной схеме (рисунок 91), что связано с обеспечением работы силового транзистора, поэтому она должна иметь большой Ктр, чем катушка контактных систем зажигания.

Рис.91.Трансформаторная схема

В связи с тем, что силовой транзистор коммутатора ТК-200 рассчитан на большее напряжение, стало возможным снизить коэффициент трансформации до 116, что улучшает характеристики системы зажигания при наличии нагара на свечах. Магнитоэлектрический датчик импульсов установлен в серийном корпусе распределителя Р 102 и представляет собой однофазный генератор, в соответствии с рисунком 92.

Рис.92.Распределитель РС851

Ротор датчика состоит из кольцевого магнита и двух когтеобразных магнитопроводов, с числом пар полюсов равных восьми, жестко закрепленных на валике пластины центробежного регулятора опережения зажигания. Статор датчика состоит из двух полюсных наконечников, имеющих по восемь выступов и обмотки, намотанной в виде катушки на изоляторе. Транзисторный коммутатор, изображенный на рисунке 93, служит для прерывания цепи первичной обмотки катушки зажигания.

Рис.93.Коммутатор ТК-200-01-0

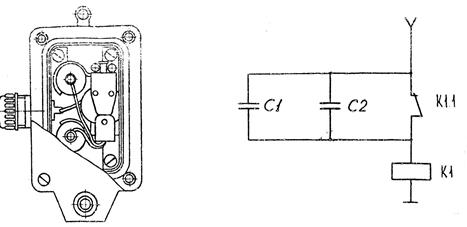

Корпус коммутатора ребристый, отлит из алюминиевого сплава. Внутри корпуса располагается печатная плата, на которой расположены все элементы электрической схемы коммутатора, на корпусе имеется четыре одноштырьковых разъема и одна клемма. Разъемы предназначены: Д – для соединения с выводом датчика импульсов; КЗ – для соединения с выводом Р катушки зажигания; ВК – для соединения с выводом ВК катушки зажигания, а второй ВК – для соединения с фильтром радиопомех ФР-81. Клемма М – для соединения с массой. Аварийный вибратор, изображенный на рисунке 94, РС-331 служит для обеспечения работы системы зажигания при выходе из строя или коммутатора или датчика импульсов. Состоит из корпуса, платы, электромагнитного реле, двух конденсаторов. Корпус имеет одноштырьковый разъем для соединения с разъемом Р катушки зажигания при работе системы в аварийном режиме.

Рис.94.Вибратор аварийный РС-331

Действие бесконтактной системы зажигания (рисунок 95). При включении зажигания схема находится в следующем состоянии: транзистор V1 – закрыт, т.к. на его базу положительное напряжение может подаваться только с датчика импульсов, и сопротивление перехода коллектор-эмиттер - будет большое. Транзистор V2 будет открыт, т.к. на его базу подается положительный потенциал от АКБ через клемму ВК коммутатора и резисторы R4 и R2. Транзистор V2 обеспечивает базовый ток транзистораV3, который будет открыт, в результате чего по первичной цепи БСЗ будет пропускать ток. При вращении вала двигателя датчик-импульсов начинает вырабатывать переменное напряжение, положительные импульсы которого через резистор R1 и диод V4 поступают на базу транзистора V1. Транзистор V1 открывается и своим почти нулевым сопротивлением шунтирует база-эмиттерный переход транзистора V2, который закрывает базовый ток транзистора V3.

Рис.95.Схема электрическая принципиальная БСЗ

Последний закрывается и прерывает ток в первичной цепи системы зажигания. В результате во вторичной цепи наводится высокое напряжения, которое посредством распределителя подается на свечи зажигания. Таким образом, при каждом положительном импульсе датчика во вторичной цепи системы зажигания будет вырабатываться высокое напряжение. В реальной схеме коммутатора предусмотрены элементы, улучшающие работу системы зажигания: конденсатор С1, С2, исключающие срабатывание коммутатора от импульсных помех в бортовой сети; конденсатор С3 – увеличивающий скорость изменения магнитного потока; диод V5 – защищающий первые два транзистора от обратного включения батареи. Схема защиты коммутатора от перенапряжения в бортовой сети представлена стабилитроном V6 и резистором R5, которые при достижении напряжения генератора 16,5 – 17 В работают следующим образом: стабилитрон V6 пробивается, транзистор V1 открывается, а транзистор V2 и V3 закрываются, отключая систему зажигания. В коммутаторе введена цепочка обратной связи R6, С4, которая при пуске двигателя (когда напряжение мало), увеличивает чувствительность коммутатора, т.к. конденсатор С4, заряжаясь от положительных импульсов ЭДС первичной обмотки катушки зажигания увеличивает ток транзистора V1 и способствует его открытию при меньшем напряжении на базе транзистора V1 от положительных импульсов датчика. Резистор R7 стабилизирует режим транзистора V3 в зависимости от температуры. В аварийном режиме вместо коммутатора подключается аварийный вибратор, который обеспечивает непрерывное искрообразование с частотой 250-400 Гц, т.к. обмотка и нормально замкнутые контакты реле вибратора соединены последовательно и под действием намагничивающей силы, создаваемой обмоткой, контакты периодически размыкаются. В момент размыкания контактов во вторичной обмотке катушки зажигания образуется высокое напряжение, а угол опережения будет определяться положением ротора распределителя. Конденсаторы вибратора выполняют те же функции, что и в контактной системе зажигания. БСЗ позволила увеличить коэффициент запаса по вторичному напряжению, уменьшить объем ТО и в целом повысить надежность работы двигателя. Однако эта система имеет механические автоматы опережения зажигания и высоковольтный распределитель. Дальнейшее совершенствование систем связано с разработкой электронных автоматов опережения зажигания и бесконтактных распределителей, что будет осуществлено в цифровых системах зажигания.

ГЛАВА 4 Шасси автомобилей Трансмиссия автомобилей Сцепление Назначение: служит для передачи крутящего момента от двигателя к трансмиссии автомобиля, кратковременного их разъединения и плавного соединения, смягчения ударных нагрузок и гашения крутильных колебаний. Общее устройство: состоит из картера и 5 групп деталей: ведущих, ведомых, нажимного устройства, механизма выключения и привода сцепления. Ведущие и ведомые детали, нажимное устройство, механизма выключения составляют механизм сцепления. Принцип действия: основан на использовании во включенном состоянии сил трения между ведущими и ведомыми дисками. Крутящий момент в сцеплении не преобразуется, а только передается, так что момент М1 на ведущих дисках равен моменту М2 на ведомых. При проскальзывании (буксовании) дисков часть энергии, передаваемой через сцепление, преобразуется в тепло и рассеивается. На автомобиле УРАЛ-4320 установлено сцепление модели ЯМЗ-238. Характеристика: постоянно включенное, фрикционное, сухое, двухдисковое, с периферийным расположением нажимных пружин и автоматическим регулированием положения среднего ведущего диска, привод механический с пневматическим усилителем. Картер. Характеристика: литой, чугунный. Установка и крепление: впереди крепится к картеру маховика, сзади к картеру коробки передач. Ведущие детали. Назначение: служат для постоянной передачи крутящего момента с двигателя на ведомые детали при любом состоянии сцепления (включенном или выключенном). Устройство ( в соответствии с рисунком 96 ): маховик 20, средний ведущий диск 23, нажимной диск 19, кожух 16. Маховик 20, в соответствии с рисунком 96, отлит из серого чугуна, имеет по периметру четыре прорези, в которые входят шипы нажимного и среднего ведущих дисков. Во внутреннюю расточку маховика установлен подшипник первичного вала коробки передач. Кожух 16 сцепления, штампованный из листовой стали, с нажимным диском 19 в сборе устанавливается на маховике 20 двигателя. Нажимной 19 и средний23 ведущий диски отлиты из специального чугуна, по периферии связаны с маховиком каждый четырьмя шипами, входящими в пазы маховика. Такое соединение позволяет передавать крутящий момент от маховика к ведущим дискам и дает возможность перемещаться дискам в осевом направлении при включении и выключении сцепления.

Рис.96. Механизм сцепления модели ЯМЗ-238: 1-шток; 2-разрезное кольцо; 3-тарельчатая пружина; 4-упорная планка; 5-рычаг выключения; 6- опорная вилка; 7-регулировочная гайка; 8-опорная пластина; 9-стопорная пластина; 10-проволочный каркас; 11-подшипник выключения сцепления; 12-муфта выключения сцепления; 13-вилка выключения сцепления; 14- упорное кольцо; 15-вал вилки выключения сцепления; 16-кожух; 17- нажимная пружина; 18- термоизолирующая прокладка; 19-нажимной диск; 20-маховик; 21, 22-ведомый диск; 23- средний ведущий диск; 24-отжимная пружина

В механизме сцепления установлено специальное устройство автоматического регулирования величины отхода среднего диска от маховика. Назначение: служит для обеспечения необходимой чистоты выключения сцепления после принудительного отвода нажимного диска. Это создает гарантированные зазоры между ведомыми дисками и трущимися поверхностями маховика, среднего ведущего диска и нажимного диска. Устройство (в соответствии с рисунком 96): шток 1 (4 шт.), разрезное кольцо 2 (4 шт.), тарельчатая пружина 3 (4 шт.), упорная планка 4 (4 шт.), отжимная пружина 24 (4 шт.). Штоки закреплены в каждом шипе среднего диска. Отжимные пружины 24 установлены между маховиком 20 и средним ведущим диском 23. Разрезные кольца 2 и тарельчатые пружины 3 установлены на штоке 1 между кожухом 16 и упорной планкой 4. Упорные планки 4 вместе с кожухом крепятся болтами к маховику. Для перемещения разрезных колец 2 по штоку необходимо приложить усилие. При выключении сцепления нажимной диск, в соответствии с рисунком 96, с учетом величины рабочего хода подшипника выключения 11 и передаточного числа рычагов выключения 5 отходит назад не менее чем на 2 мм и освобождает задний ведомый диск. Средний диск под действием отжимных пружин 24 также отходит назад на 1,2±0,1 мм до упора кольца в планку, освобождая передний ведомый диск. По мере износа фрикционных накладок ведомых дисков средний диск под действием нажимных пружин перемещается к маховику. Кольца 2 при этом упираются в кожух сцепления, перемещаясь по штоку 1. Ведомые детали. Ведомыми деталями являются ведомые диски. Назначение: служат для передачи крутящего момента от ведущих деталей сцепления к первичному валу коробки передач при включенном механизме сцепления. Характеристика: стальные, с жестким креплением фрикционных накладок, с гасителем крутильных колебаний. Установка и крепление: установлены на шлицах первичного вала коробки передач. Устройство (в соответствии с рисунком 97): диск–держатель 10, фрикционные накладки 11(2 шт.), демпфер, ступица 5.

Рис.97. Поперечный разрез ведомого диска: 1 – пружина; 2 - обойма; 3 - фрикционное кольцо; 4 - диск демпфера; 5 – ступица; 6 - тарельчатая пружина; 7 – гайка; 8 – болт; 9 – заклепка; 10 – диск-держатель; 11 – фрикционные накладки.

Более подробно устройство ведомого диска сцепления показано на рисунке 98.

Рис.98.Устройство ведомого диска сцепления: 1 - диск-держатель; 2 - ступица ведомого диска; 3, 5 - заклепки; 4 - накладка; 6 - обойма демпфера; 7 - диск демпфера; 8 - фрикционное кольцо демпфера; 9, 10 - пружины демпфера

Ведомые диски 21 и 22, в соответствии с рисунком 96, устанавливаются на шлицевой части первичного вала коробки передач ступицей через упруго-фрикционное устройство-гаситель крутильных колебаний (демпфер). Передний и задний ведомые диски не взаимозаменяемы и устанавливаются в определенном положении. Ведомые диски сцепления зажимаются постоянным усилием цилиндрических нажимных пружин 17 между маховиком двигателя, средним и нажимным дисками. В зажатом состоянии ведомые диски передают крутящий момент двигателя на первичный вал коробки передач. Гаситель крутильных колебаний (демпфер ) – упруго-фрикционное устройство. Фрикционные накладки 4 (рисунок 98) выполнены в виде колец. На рабочих поверхностях накладок 4 формуются наклонные канавки, необходимые для удаления продуктов износа и улучшения вентиляции (охлаждения) поверхностей трения. Глубина канавок составляет около 25 % толщины накладок, а ширина до 3 мм. С учетом условий работы накладки должны обладать стабильностью фрикционных свойств, а также иметь высокую износостойкость, прочность и теплостойкость. Поэтому материалы для их изготовления представляют собой многокомпонентную композицию, содержащую основу, теплостойкую арматуру и наполнитель. Накладки 4 соединяются с диском-держателем тремя рядами стальных заклепок 5. При этом заклепки соединяют накладки и диск-держатель по очереди, т. е. сначала одну накладку и диск, а затем к нему приклепывается другая накладка. Диск-держатель 1 и ступица 2 ведомого диска соединяются между собой демпфером крутильных колебаний. Демпфер, в соответствии с рисунком 98, состоит из двух обойм 6, упругого элемента, фрикционного элемента. Упругий элемент состоит,в соответствии с рисунком 98, из девяти пар цилиндрических пружин большой 9 и малой 10 жесткости, расположенных по окружности в поджатом состоянии в окнах, выполненных в диске-держателе 1 и дисках 7 демпфера. Через пружины 9, 10 и диски демпфера 7 осуществляется упругая связь диска-держателя 1 со ступицей ведомого диска 2. Благодаря этим пружинам уменьшается жесткость системы, передающей крутящий момент, т. е. обеспечивается увеличение угла (амплитуды) и времени (периода) взаимного относительного углового перемещения диска-держателя 1 (источника вынужденных колебаний) и ступицы 2 (детали, жестко связанной с группой деталей, подвергнутых собственным колебаниям), что способствует предотвращению возникновения высокочастотных колебаний в трансмиссии автомобиля. Фрикционный элемент состоит из двух дисков демпфера 7 и двух фрикционных колец 8. Фрикционные кольца 8 демпфера имеют девять окон для пружин демпфера 9, 10. Кольца приклепываются с обеих сторон диска-держателя таким образом, что окна для пружин в кольцах совпадают с окнами в диске-держателе 1. Диск-держатель 1 в сборе с фрикционными накладками 4 и кольцами демпфера 8 устанавливается на ступицу 2 таким образом, чтобы совпали окна для пружин демпфера. В окнах устанавливаются девять пар пружин 9, 10, а затем с обеих сторон к ступице 2 приклепываются диски демпфера 7 и обоймы 6. Таким образом, между диском-держателем 1 и его ступицей 2 нет жесткой связи - они связаны только через девять пар пружин 9, 10. Действие демпфера. Крутящий момент, развиваемый двигателем, через поверхности трения ведущих дисков передается на фрикционные накладки 4 и далее на диск-держатель 1. От диска-держателя 1 момент через девять пар постоянно сжатых цилиндрических пружин 9, 10 передается на диски 7 демпфера и далее через ступицу 2 на первичный вал делителя. Диски 7 демпфера выполнены в виде тарельчатой пружины и постоянно прижимаются к кольцам 8 демпфера, образуя самостоятельную фрикционную пару.

Рис.99.Работа демпфера крутильных колебаний

При возникновении крутильных колебаний (рисунок 99) ступица диска проворачивается относительно диска-держателя. Пружины демпфера, сжимаются и изменяют частоту колебаний, преобразуя высокочастотные колебания в низкочастотные, обеспечивая при этом несовпадение частот собственных колебаний трансмиссии и вынужденных крутильных колебаний, т. е. предотвращают явление резонанса. При повороте ступицы диски демпфера скользят по фрикционным кольцам и за счет трения энергия низкочастотных колебаний превращается в тепло. Таким образом, передача крутящего момента через упругий элемент обеспечивает снижение частоты крутильных колебаний, возникающих в силовой передаче, а фрикционная пара, диск демпфера - кольцо демпфера, обеспечивает гашение низкочастотных колебаний. Нажимное устройство. Назначение: служит для надежного сцепления ведущих и ведомых деталей. Устройство (в соответствии с рисунком 96): нажимные пружины 17 (28 шт.), термоизолирующие прокладки 18 (28 шт.). Нажимные пружины 17, в соответствии с рисунком 96, установлены в два ряда по периферии на конические стаканы и опирающиеся другими концами на кожух, постоянно действуют на нажимной диск. Для предохранения нажимных пружин от нагрева под каждую из них со стороны нажимного диска устанавливают термоизолирующую прокладку 18 из прессованного асбестового картона. Механизм выключения. Назначение: служит для разобщения поверхностей трения ведущих и ведомых деталей механизма сцепления, с целью прекращения передачи крутящего момента от двигателя на ведущие колеса и соединения их вновь. Характеристика: рычажный. Устройство (в соответствии с рисунком 96): рычаги выключения (рычаги нажимного диска) 5 (4 шт.), упорное кольцо 14, подшипник выключения сцепления 11, муфта выключения сцепления 12, вилка выключения сцепления 13 с валом 15, оттяжные пружины (2 шт.). Рычаги выключения (рычаги нажимного диска) 5, в соответствии с рисунком 96, с помощью пальцев и игольчатых подшипников шарнирно соединены с нажимным диском и опорными вилками 6 и посредством пружин прижимаются своими внутренними концами к упорному кольцу 14. Это предохраняет упорный подшипник выключения 11 и концы рычагов выключения от чрезмерного износа, а также способствует исключению перекоса нажимного диска при включении и выключении сцепления. Рычаги выключения 5 через вилки 6 опираются на кожух сферической поверхностью регулировочных гаек 7, навинченных на концы вилок, упираясь в упругие опорные пластины 8. Опорные пластины стопорятся пластинами 9. Такое соединение опорных вилок 6 и кожуха 16 сцепления позволяет вилкам совершать небольшие качательные движения и обеспечивать строго вертикально поступательное движение трущейся поверхности нажимного диска при включении и выключении сцепления. При выключении сцепления подшипник выключения 11 упирается в упорное кольцо 14. Опора подшипника 11 свободно посажена на втулку, которая одновременно является и крышкой подшипника первичного вала коробки передач. На переднюю проточку опоры посажен упорный подшипник. Рабочий ход подшипника, обеспечивающий полноту выключения, должен быть не менее 18,2 мм. При включенном сцеплении должен обеспечиваться зазор 3,6+0,4 (3,2–4,0) мм между упорным подшипником и упорным кольцом 14. При отсутствии зазора сцепление включается неполностью. Для обеспечения зазора необходимо отвести вилку 13 выключения сцепления. Привод управления сцеплением. Назначение: служит для управления сцеплением. Характеристика: механический с усилителем пневматического типа. Общее устройство: механическая часть, пневматическая часть. Устройство механической части (в соответствии с рисунком 100): педаль 16, кронштейн педали 10, ограничитель хода педали 13, пружина педали 15, вал педали 12, рычаг вала педали, вертикальная тяга 9, двуплечий рычаг 7, тяга с компенсатором 4, рычаг вала вилки выключения сцепления 18. Устройство пневматической части: (в соответствии с рисунком 100):кран пневматический с болтом регулировочным и контргайкой 1, пневмоцилиндр 20, трубопроводы и шланги. Пневмоцилиндр усилителя 20, в соответствии с рисунком 100, установлен на картере коробки передач и воздействует на рычаг вала вилки выключения сцепления 18. Управление цилиндром осуществляется посредством пневматического крана 1, который смонтирован на тяге 4. Шланг 8 соединяет кран 1 с пневмосистемой автомобиля. Работа привода. При воздействии на педаль сцепления 16 усилие через рычаг 11 и детали тяги 9 передается на шток пневматического крана 1, открывая его клапан. Давление воздуха из пневмосистемы автомобиля через шланг 19 поступает в цилиндр 20, который дополнительно воздействует на рычаг 18.

Рис.100. Привод сцепления автомобиля Урал 4320.31: 1 - кран пневматический; 2 - контргайка; 3 - болт регулировочный; 4 - тяга с компенсатором; 5 - кронштейн; 6,22 - рычаги тормозного крана; 7 - рычаг привода сцепления; 8,19 - шланги; 9 - тяга педали сцепления; 10 - тяга педали тормоза; 11 - рычаг вала педали сцепления; 12 - вал педали сцепления; 13 - ограничитель хода педали сцепления; 14 - пружина оттяжная педали тормоза; 15 - пружина педали сцепления; 16 - педаль сцепления; 17 - педаль тормоза; 18 - рычаг вала вилки выключения сцепления; 20 - пневмоцилиндр; 21 - тяга тормозного крана; L —полный ход педали сцепления; L1- полный ход педали тормоза

Коробка передач Назначение: для изменения крутящего момента по величине, путем увеличения или уменьшения передаточного числа, и направлению, за счет дополнительного блока шестерен; для получения заднего хода и длительного разобщения двигателя от ведущих колес, для дополнительного отбора мощности. Принцип действия: основан на изменении величины крутящего момента за счет увеличения или уменьшения передаточного числа зубчатого зацепления и направления вращения за счет введения дополнительного зубчатого колеса.

|

||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 1026; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.156.114 (0.011 с.) |