Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Газораспределительный механизмСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Механизм газораспределения верхнеклапанный, с нижним расположением распределительного вала 1 (рис.12), толкателями 2 тарелочного типа и съемными направляющими 3 толкателей. Распределительный вал стальной, поверхностный слой кулачков и опорных шеек цементирован. Вал устанавливается в развале блока цилиндров на пяти подшипниках скольжения. На задний конец распределительного вала напрессована прямозубая шестерня. Привод распределительного вала от шестерни коленчатого вала через промежуточные шестерни 2 и З (рис.11). Для обеспечения заданных фаз газораспределения и правильной установки привода топливного насоса высокого давления шестерни при сборке устанавливайте по меткам, нанесенным на их торцах. От осевого перемещения распределительный вал фиксируется корпусом 18 (см. рис.12) подшипника задней опоры, который крепится к блоку цилиндров. Толкатель клапана стальной, пустотелый устанавливается в направляющих 3, которые крепятся к блоку цилиндров. Штанги 4 толкателей имеют вставные наконечники. Коромысла клапанов. В короткое плечо коромысла 7 ввернут регулировочный винт 6 с контргайкой для регулирования зазора в клапанном механизме. Осевое перемещение коромысел ограничивается пластинчатым фиксатором, установленным под стойку. Клапаны перемещаются в металлокерамических направляющих втулках 15, запрессованных в головку цилиндра. На направляющей втулке впускного клапана устанавливается уплотнительная манжета 14 для ограничения поступления масла в зазор между стержнем клапана и направляющей втулкой. Посадка клапана на седло осуществляется двумя цилиндрическими пружинами 10 и 11 с разным направлением навивки. Сухари 13 клапанов зажимаются тарелкой 9 через промежуточную втулку 8. Во время работы двигателя под действием вибрации клапаны имеют возможность проворачиваться относительно седла. Регулирование тепловых зазоров в газораспределительном механизме. Зазор между торцом стержня клапана и коромыслом необходимо регулировать на холодном двигателе не ранее чем через 30 мин после его остановки, при этом подачу топлива выключить. Тепловые зазоры регулировать одновременно в двух цилиндрах, следующих по порядку работы один за другим, во время тактов сжатия (или рабочего хода) в этих цилиндрах. Клапаны регулируемых цилиндров в этот момент должны быть закрыты.

Рис.12. Механизм газораспределительный: 1 – вал распределительный; 2 – толкатель; 3 – направляющая толкателя; 4 – штанга толкателя; 5 – клапан выпускной; 6 – винт регулировочный; 7 – коромысло; 8 – втулка; 9 – тарелка пружин; 10, 11 – пружины (внутренняя и наружная); 12 – шайба; 13 – сухарь; 14 – манжета уплотнительная впускного клапана; 15 – втулка клапана направляющая; 16 – клапан впускной; 17 – шестерня распределительного вала; 18 – корпус подшипника; 19 – втулка подшипника; 20 – втулка коромысла

Возможные причины возникновения неисправностей в кривошипно-шатунном механизмеи механизме газораспределения, а также признаки и способы их устранения представлены в таблице 2. Таблица 2 Возможные неисправности кривошипно-шатунного механизма, и механизма газораспределения

Система смазки

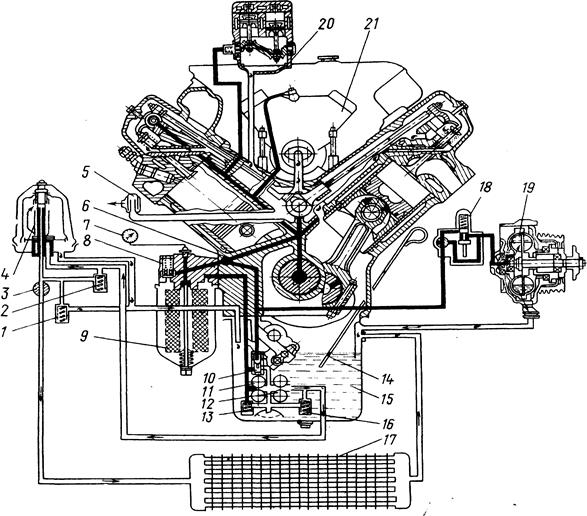

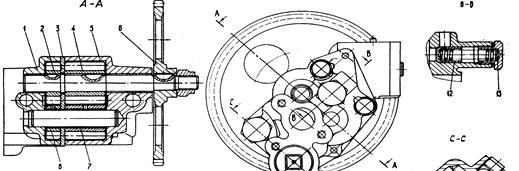

Система смазки двигателя предназначена для подачи предварительно очищенного масла к трущимся поверхностям, охлаждения их при работе двигателя и удаления механических частиц. Система смазки двигателя (рис.13) смешанная, с "мокрым" картером. Масляный поддон стальной, штампованный, между масляным поддоном и блоком установлена прокладка толщиной 2,5 мм. Циркуляция масла в системе осуществляется масляным насосом. Масляный насос (рис.14) двухсекционный, шестеренный. Нагнетающая секция масляного насоса подает масло в главную магистраль системы смазки, а радиаторная секция – в фильтр центробежной очистки и радиатор.

Рис.13. Схема системы смазки двигателя: 1 – клапан сливной центробежного фильтра; 2 – клапан перепускной центробежного фильтра; 3 – кран включения масляного радиатора; 4 – фильтр центробежной очистки масла; 5 – сапун; 6 – магистраль масляная главная; 7 – указатель давления масла; 8 – клапан перепускной полнопоточного фильтра; 9 – фильтр полнопоточный очистки масла; 10 – клапан дифференциальный системы смазки; 11, 12 – секции масляного насоса (нагнетающая и радиаторная); 13, 16 – клапаны предохранительные масляного насоса; 14 – указатель уровня масла; 15 – масляный поддон; 17 – радиатор масляный; 18 – включатель гидромуфты; 19 – гидромуфта привода вентилятора; 20 – компрессор; 21 – насос топливный высокого давления

Рис.14. Насос масляный: 1 – корпус радиаторной секции; 2, 4 – шестерни ведущие; 3 – проставка; 5 – корпус нагнетающей секции; 6 – шестерня ведомая привода масляного насоса; 7, 8 – шестерни ведомые; 12 – клапан предохранительный; 10 – пробка; 13 – шайбы регулировочные

Предохранительный клапан 12 радиаторной секции отрегулирован на давление 850...1160 кПа (8,5... 11,6 кгс/см2) и перепускает масло из нагнетающей полости в масляный картер. Предохранительный клапан нагнетающей секции отрегулирован на давление 850...1160 кПа (8,5... 11,6 кгс/см2). Дифференциальный клапаннагнетающей секции предназначен для ограничения давления в главной магистрали и отрегулирован на давление начала открытия 420...470 кПа (4,2...4,7 кгс/см2).

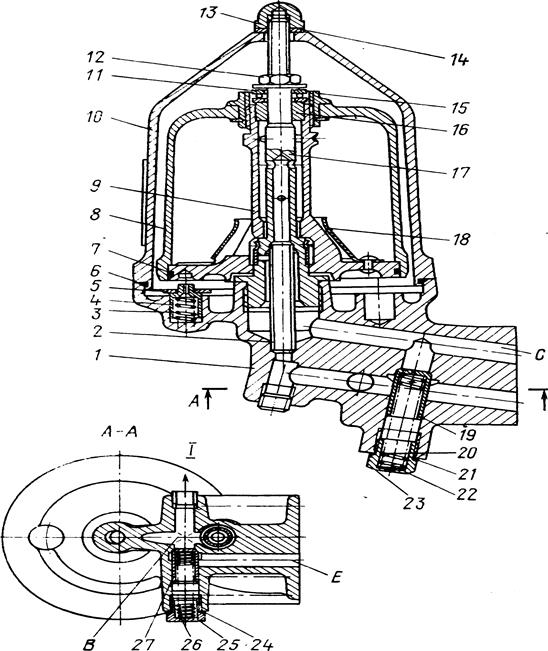

Рис.15. Фильтр полнопоточный очистки масла: 1 – датчик аварийного падения давления масла; 2 – датчик давления масла; 3, 13, 15 – прокладки; 4 – корпус; 5, 12 – кольца уплотнительные; 6 – элемент фильтрующий; 7 – стержень; 8 – колпак; 9 – кольцо стопорное; 10 – чашка уплотнительная; 11, 19, 22 – пружины; 14, 16 – пробки; 17 – шайбы регулировочные; 18 – винт; 20 – контакт подвижный; 21 – корпус с датчика засоренности масляного фильтра; 23 – клапан перепускной Полнопоточный фильтр очистки масла (рис.15) прикреплен к правой стенке блока цилиндров и состоит из двух сменных фильтрующих элементов. В корпусе фильтра встроен перепускной клапан 23 с контактным датчиком. Клапан открывается, когда разность давлений до и после фильтрующих элементов достигает 250...300 кПа (2,5...3,0 кгс/см2). При увеличении сопротивления фильтра (засорение фильтрующих элементов, повышенная вязкость масла при низкой температуре) масло поступает в главную магистраль системы смазки через перепускной клапан, минуя фильтрующий элемент 6. При срабатывании перепускного клапана 23 замыкаются контакты датчика сигнализатора и на щитке приборов в кабине водителя загорается сигнализатор 5. Свечение сигнализатора допустимо только при пуске и минимальной частоте вращения коленчатого вала. В корпусе фильтра установлены датчики давления 2 (см. рис.15) и аварийного падения давления масла 1 в главной магистрали. При понижении давления масла менее 70 кПа (0,7 кгс/см2) загорается сигнализатор на щитке приборов. Фильтр центробежной очистки масла установлен на передней крышке блока цилиндров с правой стороны двигателя. Фильтр предназначен для дополнительной очистки масла от механических примесей. При работе двигателя масло из радиаторной секции насоса под давлением подается в фильтр, обеспечивая вращение ротора 9 (рис.16). Под действием центробежных сил механические частицы, находящиеся в масле, отбрасываются к стенкам колпака 8 ротора 9, где откладываются, образуя плотный осадок, который удаляется при промывке фильтра. Очищенное масло через отверстие в оси ротора и трубку 2 поступает в масляный радиатор или через сливной клапан в корпусе фильтра, отрегулированный на давление 110...167 кПа (1,1...1,7 кгс/см2), в картер блока цилиндров. Перепускной клапан, установленный в корпусе фильтра, отрегулирован на давление 600...650 кПа (6,0...6,5 кгс/см2), обеспечивает подачу масла в масляный радиатор, минуя фильтр. Масляный радиатор трубчато-пластинчатый, двухрядный воздушного охлаждения. При температуре окружающего воздуха ниже минус 10°С необходимо отключать масляный радиатор, закрывая кран, находящийся на корпусе фильтра центробежной очистки масла (см. рис.16).

Рис.16. Фильтр центробежной очистки масла: 1 – корпус фильтра; 2 – трубка отвода масла 3, 20, 26 – пружины; 4 – палец стопора; 5 – пластика стопора; 6, 7 – кольца уплотнительные; 8 – колпак ротора; 9 – ротор; 10 – колпак фильтра; 11 – шарикоподшипник упорный; 12 – гайка ротора; 13 – гайка колпака фильтра; 14, 21, 24 – прокладки; 15– гайка колпака ротора; 16– втулка; 17 – ось ротора; 13 – экран; 19 – плунжер перепускного клапана 22 – шайба регулировочная; 23, 25 – пробки; 27 – плунжер сливного клапана; В – канал подвода масла в масляный радиатор; С – канал подвода масла; Е – канал слива масла в картер; I – к масляному радиатору

Неисправности системы мазки представлены в таблице 3. Таблица 3 Возможные неисправности системы смазки

Система питания

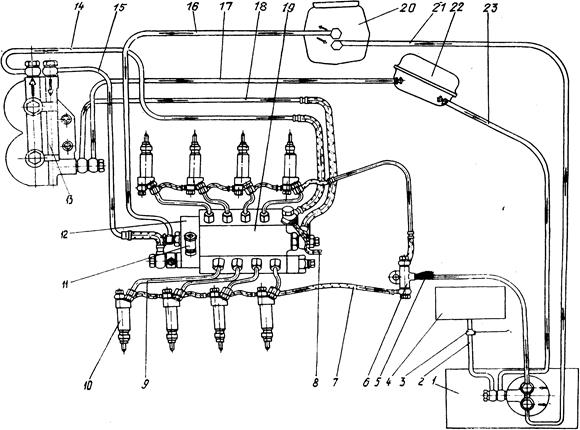

Схема системы питания автомобиля Урал-4320-02 показана на рис.18. Топливо из основного топливного бака 1 засасывается топливоподкачивающим насосом 12 и через фильтры грубой 20 и тонкой 13 очистки поступает к топливному насосу 19 высокого давления, который подает топливо по трубкам 9 к форсункам 10. Форсунки впрыскивают топливо в цилиндры двигателя согласно порядку их работы. Излишки топлива, а вместе с ними и попавший в систему воздух, отводятся через редукционный клапан ТНВД, жиклер фильтра тонкой очистки по трубопроводам 17 и 23 в топливный бак. Просочившееся через прецизионные детали форсунок топливо по трубопроводам 7 и 5 также отводится в топливный бак. Для подогрева топлива в холодное время года в топливный бачок 22 предпускового подогревателя встроен змеевик, соединенный с системой охлаждения двигателя. Топливо, поступающее от топливного насоса высокого давления и фильтра тонкой очистки топлива, прогревается. Избытки топлива из бачка 22 сливаются через топливозаборник в топливный бак 1; при работе двигателя топливоподкачивающий насос низкого давления 12 закачивает уже прогретое топливо в заборнике бака 1. Для уменьшения потерь тепла подогретого топлива в системе питания на участке от топливного бака 1 до подкапотного пространства двигателя применены соединительные шланги. Количество топлива в основном топливном баке измеряется электрическим датчиком уровня, установленным в баке, и контролируется указателем на щитке приборов.

Рис.18. Схема системы питания: 1 –бак топливный основной; 2, 14, 15, 16, 2 – топливопроводы подводящие; 3 – кран; 4 – бак топливный дополнительный; 5, 7, 17, 18, 23– трубопроводы сливные; 6– тройник; 5 –трубка топливная от ТНВД к электромагнитному клапану ЭФУ; 9– трубка топливная высокого давления: 10 –форсунка; 11 –насос топливоподкачивающий ручной; 12– насос топливоподкачивающий низкого давления; 13 –фильтр тонкой очистки топлива; 19- насос топливный высокого давления; 20– фильтр грубой очистки топлива; 22– бачок топливный предпускового подогревателя двигателя

Топливные баки установлены: - основной (заправочной емкостью 210 л) – с левой стороны автомобиля на лонжероне рамы; - дополнительный (заправочной емкостью70 л) – на основании держателя запасного колеса.

В конструкции заливных горловин основного и дополнительного топливных баков, а также сливной пробки основного бака предусмотрены устройства для их пломбировки. Фильтр грубой очистки топлива (рис.19) установлен под капотом у правой боковины. Топливо, поступающее из топливного бака через подводящий штуцер, подается к распределителю 6 и стекает в стакан 2. Крупные посторонние частицы и вода собираются в нижней части стакана. Из верхней части через сетку фильтрующего элемента 4 топливо идет к отводящему штуцеру, а из него по трубопроводам к топливоподкачивающему насосу низкого давления. Фильтр тонкой очистки топлива (рис.20) установлен на правой стороне двигателя, имеет два сменных картонных фильтрующих элемента 6. В корпусе 9 имеется сливной клапан-жиклер 12, отрегулированный на избыточное давление (220±20) кПа [(2,2±0,2) кгс/см2]. Регулируется клапан подбором регулировочных шайб 14 внутри пробки клапана. Топливный насос высокого давления (ТНВД, рис.21) установлен в развале блока цилиндров двигателя и предназначен для равномерной подачи строго дозированных порций топлива в каждый цилиндр двигателя. Определенное количество топлива, под высоким давлением, подается в зависимости от режима работы двигателя. Состоит ТНВД из корпуса 20, кулачкового вала 16, насосных секций, топливоподкачивающего насоса, регулятора частоты вращения и муфты 10 опережения впрыска топлива. При вращении кулачкового вала усилие передается на роликовый толкатель и через пяту толкателя на плунжер насосной секции. Каждая насосная секция (рис.22) состоит из корпуса 12, втулки 9 и плунжера 7, поворотной втулки 18, нагнетательного клапана 10. Втулки 9 и плунжеры 7 изготовлены с высокой точностью и подобраны в плунжерные пары методом парного шлифования. Поэтому плунжерные пары раскомплектовывать нельзя, в процессе эксплуатации заменять их только комплектно. На крышке регулятора отлиты цифры 1, 4, 5, 8 (рис.23), указывающие расположение соответствующих секций. Поворот плунжера 7 (см. рис.22) относительно втулки 9 для изменения количества подаваемого топлива осуществляется рейкой 17 через поворотную втулку 18. Для правильной взаимной установки ТНВД и его привода, а также для проведения различного регулирования и проверок имеются метки. Регулятор частоты вращения – всережимный прямого действия, автоматически регулирует количество подаваемого в цилиндры топлива в зависимости от нагрузки двигателя и тем самым поддерживает заданную частоту вращения. Регулятор установлен в развале корпуса ТНВД и приводится в действие от его кулачкового вала с помощью шестерен.

Рис.21. Насос топливный высокого давления: 1 – крышка регулятора задняя; 2 – шестерня регулятора промежуточная; 3 – державка грузов; 4 – муфта грузов; 5 – рычаг пружины; 6 – крышка регулятора верхняя; 7 – клапан перепускной; 8 – рейка; 9 – пробка рейки; 10 – муфта опережения впрыска топлива; 11 – гайка кольцевая; 12, 13 – крышки подшипников; 13 – прокладка регулировочная; 14 – кольцо уплотнительное; 15, 17 – шайбы упорные; 16 – вал кулачковый; 13 – втулка упорная; 20 – корпус насоса; 21 – шестерня регулятора ведущая; 22 – сухарь; 23 – фланец; 24 – эксцентрик

На верхней крышке регулятора (см. рис. 23) расположены: рычаг 2 управления регулятором, рычаг 7 останова, регулировочные болты, а также пробка 5 заливного отверстия. Подвижные соединения деталей регулятора и ТНВД смазываются из системы смазки двигателя.

Рис.23. Крышка верхняя регулятора: 1 – болт ограничения максимальной частоты вращения; 2 – рычаг управления регулятором; 3 – болт ограничения минимальной частоты вращения; 4 – пломбы; 5 – пробка заливного отверстия; 6 – болт регулировки пусковой подачи; 7 – рычаг останова; 8 – болт регулировки хода рычага останова; I – работа; II – выключено

Необходимый скоростной режим работы регулятора устанавливается рычагом 2, который связан тягами с педалью управления подачей топлива. Каждому положению рычага 2 соответствует определенная частота вращения коленчатого вала двигателя. При работе регулятора на определенном режиме центробежные силы уравновешены усилием пружины регулятора. При увеличении частоты вращения коленчатого вала грузы регулятора, преодолевая сопротивление пружины, перемещают рычаг регулятора и связанную с ним рейку ТНВД в положение уменьшения подачи топлива. При уменьшении частоты вращения коленчатого вала центробежная сила грузов уменьшается, и рычаг регулятора с рейкой под действием усилия пружины перемещается в обратном направлении; подача топлива и частота вращения коленчатого вала увеличиваются. Автоматическая муфта опережения впрыска топлива центробежного тина, с установочным углом опережения впрыска 18°, предназначена для изменения момента впрыска топлива в цилиндры в зависимости от частоты вращения коленчатого вала двигателя. Применение муфты значительно улучшает экономичность двигателя на различных скоростных режимах. Ведомая полумуфта 9 (рис.24) укреплена на кулачковом валу ТНВД. Ведущая полумуфта 15 устанавливается на ступицу ведомой и может проворачиваться на ней. Между ступицей и полумуфтой установлена втулка 17. Ведущая полумуфта приводится в действие распределительной промежуточной шестерней через вал с гибкими соединительными муфтами. Вращение ведомой полумуфты осуществляется двумя грузами 7. Проставка 8 ведущей полумуфты упирается одним концом в палец груза, другим – в профильный выступ. Пружины 4 стремятся удержать грузы на упоре во втулку 17 ведущей полумуфты. При увеличении частоты вращения коленчатого вала грузы под действием центробежных сил расходятся, вследствие чего ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового вала, что вызывает увеличение угла опережения впрыска топлива. При уменьшении частоты вращения грузы под действием пружин сходятся. Ведомая полумуфта поворачивается вместе с валом насоса в противоположную сторону, что вызывает уменьшение угла опережения впрыска топлива.

Рис.24. Муфта опережения впрыска топлива автоматическая: 1 – корпус; 2 – прокладки регулировочные; 3 – стакан; 4 – пружина; 5, 11 – шайбы; 6 – кольцо упорное; 7 – груз; 8 – проставка; 9 – полумуфта ведомая; 10 – кольцо уплотнительное; 12 – ось груза; 13 – винт; 14 – прокладка уплотнительная; 15 – полумуфта ведущая; 16, 18 – манжеты; 17 – втулка

Топливоподкачивающий насос низкого давления – поршневого типа размещен на крышке корпуса регулятора. При движении поршня 3 (рис. 25) под действием эксцентрика 10, с помощью пружины 7 в надпоршневой полости А создается разрежение, при этом открывается впускной клапан 6,и топливо из бака через фильтр грубой очистки поступает в надпоршневую полость. Одновременно топливо, находящееся под поршнем в полости В,выталкивается в нагнетательную магистраль, минуя нагнетательный клапан 1. При обратном движении поршня 3 топливо, заполнившее надпоршневую полость, через открывшийся нагнетательный клапан 1 поступает в полость под поршнем. В дальнейшем процесс повторяется. Ручной топливоподкачивающий насос предназначен для подачи топлива в ТНВД при неработающем двигателе и для удаления воздуха из топливной системы перед пуском двигателя. Насос установлен на корпусе топливоподкачивающего насоса низкого давления. Форсунка предназначена для впрыска определенной дозы топлива в камеру сгорания. На двигателе применяются форсунки закрытого типа с гидравлическим подъемом иглы и фиксированным распылителем, имеющим четыре сопловых отверстия. Давление начала вспрыскивания новой форсунки 22000...22700 кПа (220...227 кгс/см2). Форсунка устанавливается в гнездо головки цилиндров и крепится скобами. Форсунка уплотняется в верхнем поясе резиновым кольцом 7 (рис. 26), в нижнем – медной защитной шайбой, установленной между торцом гайки распылителя и головкой блока. Распылитель форсунки представляет собой комплект специально подобранных деталей корпуса 1 (см. рис. 26) и запорной иглы 11. Раскомплектовка их в процессе эксплуатации не допускается. Топливо к штуцеру 8 форсунки подводится по топливопроводу от ТНВД, далее через вертикальный канал корпуса 6, по каналу в проставке 3 поступает в топливную полость корпуса 1 распылителя. Когда давление топлива превысит усилие пружины 10, запорная игла 11 поднимается вверх и открывает доступ топливу к сопловым отверстиям распылителя, через которые и происходит впрыск топлива в камеру сгорания. С понижением давления в топливопроводе ниже усилия, создаваемого пружиной, игла опускается вниз и закрывает доступ топливу к сопловым отверстиям распылителя, прекращая тем самым подачу топлива в цилиндры двигателя.

Необходимое натяжение пружины форсунки осуществляется регулировочными шайбами 9. Привод управления подачей топлива и ручного останова двигателя (рис.27, 28) – механический, состоит из педали, тяг и рукояток управления. Для уменьшения усилия нажатия на педаль предусмотрена пружина 10 (см. рис. 27). Постоянная частота вращения коленчатого вала двигателя устанавливается с помощью ручки 11 тяги, которая соединена с рычагом 9 (см. рис. 27) управления регулятором ТНВД. Для установки постоянной частоты вращения коленчатого вала двигателя (при накачке шин, прогреве холодного двигателя и т.п.) необходимо сначала нажать на педаль 1 (см. рис. 27) управления подачей топлива, затем вытянуть ручку 11 на себя и повернуть ее на 90°. Работающий двигатель останавливается ручкой останова, которая с помощью тяги 7 (см. рис. 28) соединена с рычагом 8. Обе ручки размещены в кабине на передней панели. При правильно отрегулированном приводе педаль свободно перемещается, обеспечивая максимальную и минимальную частоту вращения коленчатого вала двигателя. Система питания двигателя воздухом. Подача воздуха в воздушный фильтр осуществляется через воздухозаборную трубу. Поступивший в фильтр воздух проходит через инерционную решетку, где из воздуха удаляется основная масса частиц пыли (первая ступень). Затем воздух проходит через картонный фильтрующий элемент, где окончательно очищается (вторая ступень). Пыль из первой ступени отсасывается за счет разрежения в трубе эжекции. Воздушный фильтр установлен на соединительном патрубке впускных коллекторов двигателя.

Рис.27. Привод управления подачей топлива: 1 – педаль; 2 – болт упора педали; 3 – вал; 4 – зажим троса; 5 – тяга; 6 – палец шаровой; 7 – кронштейн привода управления регулятором; 8 – рычаг управления регулятором; 9 – компенсатор тяги; 10 – пружина; 11 – ручка тяги управления подачей топлива

Возможные неисправности системы питания двигателя топливом и способы их устранения приведены в таблице 4. Таблица 4

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-20; просмотров: 743; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.61.142 (0.012 с.) |

Рис. 25. Схема работы топливоподкачивающих насосов:

1 – клапан нагнетательный; 2, 5, 7, 8 – пружины; 3 – поршень насоса низкого давления; 4 – поршень ручного топливоподкачивающего насоса; 6 – клапан впускной; 9 – толкатель; 10 – эксцентрик кулачкового вала ТНВД; A и В – полости над и под поршнем; I – к ТНВД; II – от фильтра грубой очистки топлива

Рис.26. Форсунка:

1 – корпус распылителя; 2 – гайка распылителя; 3 – проставка; 4 – штифты установочные; 5 – штанга; 6 – корпус; 7 – кольцо уплотнительное; 8 – штуцер; 9 – шайбы регулировочные; 10 – пружина; 11 – игла распылителя

Рис. 25. Схема работы топливоподкачивающих насосов:

1 – клапан нагнетательный; 2, 5, 7, 8 – пружины; 3 – поршень насоса низкого давления; 4 – поршень ручного топливоподкачивающего насоса; 6 – клапан впускной; 9 – толкатель; 10 – эксцентрик кулачкового вала ТНВД; A и В – полости над и под поршнем; I – к ТНВД; II – от фильтра грубой очистки топлива

Рис.26. Форсунка:

1 – корпус распылителя; 2 – гайка распылителя; 3 – проставка; 4 – штифты установочные; 5 – штанга; 6 – корпус; 7 – кольцо уплотнительное; 8 – штуцер; 9 – шайбы регулировочные; 10 – пружина; 11 – игла распылителя