Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Представим все пары механизмаСодержание книги

Поиск на нашем сайте

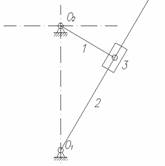

0 – 1 опора – кривошип – вращательная пара 5 класса; 0 – 3 опора – кулиса – вращательная пара 5 класса; 1 – 2 кривошип – камень кулисы – поступательная пара 5 класса; 2 – 3 камень кулисы – кулиса – поступательная пара 5 класса; 3 – 4 кулиса – ползун – поступательная пара 5 класса; 4 – 5 ползун – штанга – поступательная пара 5 класса; 5 – 0 штанга – опора – поступательная пара 5 класса. Подсчитав число звеньев и число кинематических пар механизма, по формуле П.А. Чебышева для плоского механизма. Рассчитаем его степень подвижности. W=3n-2p5-p4 где: n – число всех подвижных звеньев механизма; p5 – количество пар 5 класса; p4 – количество пар 4 класса; n = 5; р5 = 7 W=3·5-2·7=1 Вывод: механизм работоспособен.

W=3·2-2·3=0 n = 2 p5 = 3 Рис1. Отдельная группа 4 – 5 – поступательная пара 5 класса Остаток:

0 – 1 опора – кривошип – вращательная пара 5 класса; 0 – 3 опора – кулиса – вращательная пара 5 класса; 3 – 2 камень кулисы – кулиса – поступательная пара 5 класса; 1 – 2 кривошип – камень кулисы – поступательная пара 5 класса; W=3·3-2·4=1 n = 3 p5 = 4 Определим следующую структурную группу Асура 2 – 3 камень кулисы – кулиса – поступательная пара 5 класса;

W=3·2-2·3=0 n = 2 p5 = 3 Рис2. Остаток: Остаток составляет ведущее звено

n = 1 p5 = 1 Оставшийся механизм принято называть нулевым или начальным механизмом, во всех выше указанных отдельных структурных группах (присоединяемых цепей к нулевому механизму) степень подвижности W=0. Простейшие цепи типа 3 – 2; 5 – 4 называют нормальными цепями или группами Асура.

КИНЕМАТИЧЕСКОЕ ИССЛЕДОВАНИЯ РАБОЧЕГО И ХОЛОСТОГО ХОДА МЕХАНИЗМА

Задачи кинематического анализа. Исходные данные.

Кинематический анализ механизмов в общем случае предусматривает решение трех основных задач: - определение положений звеньев и построение траекторий отдельных точек; - определение скоростей точек и угловых скоростей звеньев; - определение ускорений точек и угловых ускорений звеньев; Для механизмов с одной степенью подвижности задаются законом движения одного из звеньев, обычно главного вала машины. Это звено называется ведущим. Определение перечисленных кинематических характеристик производится в пределах одного периода (цикла) установившегося движения механизма для нескольких положений, что дает возможность с достаточным приближением решить поставленную задачу. Без знания упомянутых кинематических параметров невозможно решать дальнейшую задачу о рациональном подборе размеров. Так, например, траектории некоторых точек механизма нужны для определения хода звеньев, очертания контура машин, а также для установления соответствия движения рабочих звеньев машины правильной последовательности технологического процесса. В некоторых машинах (в долбежных и строгальных станках) не допускаются большие изменения скорости рабочего звена, так как от этого зависит стойкость режущего инструмента. Из сказанного видна необходимость знания скоростей точек некоторых звеньев и умения, для наглядности, удобно представлять их в виде графиков. С помощью планов скоростей определяют приведенную массу (без знания которой нельзя определить момент инерции маховика), закон движения машины и т.д.; планы ускорений нужны для нахождения сил инерции звеньев. Кинематическое исследование механизмов производят в предположении, что ведущие звенья вращаются с постоянной угловой скоростью, несмотря на то, что в действительности угловая скорость вращения кривошипа не является постоянной. Такое допущение делается ввиду небольшого расхождения между средней и действительной угловой скоростью кривошипа, а также технически облегчает построение планов ускорений. Кинематическое исследование схем механизмов выполняют графическими и аналитическими методами. Первые отличаются наглядностью и относительной простотой, но не дают точных результатов. Аналитические методы позволяют получить требуемую точность результатов, но отличаются большой сложностью и трудоемкостью вычислений.

Исходные данные:

2.2. Построение плана механизма.

Изображение кинематической схемы механизма в выбранном масштабе, соответствующее определенному положению начального звена, называется планом механизма. План механизма должен быть построен в определенном чертежном масштабе. Под масштабом физической величины понимают отношение численного значения физической величины в свойственных ей единицах измерения к длине отрезка в миллиметрах, изображающего эту величину. Масштаб длин для плана механизма есть отношение какой-либо длины в метрах к отрезку, изображающему эту длину на чертеже в миллиметрах. Пусть требуется определить положение механизма, через равные промежутки времени движения ведущего звена О2А, если заданы координаты неподвижных точек О2, О3, О4. По заданной конструктивной схеме механизма составляем кинематическую схему (Рис.1). Кинематическую схему изображаем в четырех положениях: в двух крайних и двух промежуточных. В крайних положениях ось кулисы О1В и О1 D является касательной к траектории центра пальца кривошипа.

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 335; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.192.205 (0.006 с.) |

Определяем структурную группу Асура 4 – 5:

Определяем структурную группу Асура 4 – 5: Пары:

Пары:

W=3·1-2·1=1

W=3·1-2·1=1