Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устройство двигателей внутреннего сгорания, работа механизмов и систем.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Если в цилиндр (рис. 57) ввести заряд горючей смеси и затем его поджечь (предположим, электрической искрой), то выделится большое количество тепла и давление в цилиндре повысится. Давление расширяющихся газов будет передаваться во все стороны, в т.ч. и на поршень, заставляя его перемещаться. В свою очередь, поршень шарнирно соединен с верхней головкой шатуна при помощи пальца, а нижняя головка шатуна подвижно закреплена на шейке коленчатого вала, поэтому при перемещении поршня вместе шатуном вращается коленчатый вал и закрепленный на его конце маховик. При этом прямолинейное движение поршня при помощи шатуна и коленчатого вала преобразуется во вращательное движение достаточно массивного маховика, который во время рабочего хода "аккумулирует" энергию, затем отдает ее, вращая коленвал. Чтобы двигатель продолжал работать, необходимо периодически очищать цилиндр отработавших газов и заполнять его свежей горючей смесью. Эта операция осуществляется через два отверстия (выпускное и впускное), закрываемое клапанами. При расширении газов в цилиндре поршень, перемещаясь вниз, возобновляет запас энергии маховика, за счет которой поршень перемещается вверх. Вовремя перемещения поршня вверх клапан выпускного отверстия открывается и отработавшие газы выходит из цилиндра в атмосферу. При достижении верхнего положения поршнем клапан выпускного отверстия закрывается. Маховик продолжает вращаться, поршень идет вниз, в цилиндре создается разрежение через открытое впускное отверстие цилиндр заполняется свежим зарядом горючей смеси. Далее, при Движении поршня вверх и закрытых клапанами обоих отверстиях смесь сжимается, в верхней мертвой точке поршня ее воспламеняют искрой и все процессы последовательно повторяются.

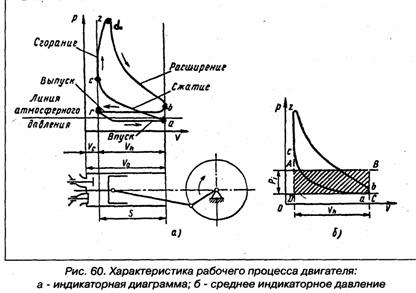

i - число цилиндров. Объем между крышкой цилиндра и днищем поршня в его верхней мертвой точке называется объемом камеры сгорания. Рабочий объем цилиндра и объем камеры сгорания вместе составляют полный объем цилиндра. Отношение полного объема цилиндра к объему камеры сгорания называется степенью сжатия. Коэффициент наполнения - отношение объема, занимаемого при температуре + 15'С и атмосферном давлении; свежей смесью, поступивший в цилиндр двигателя за один такт впуска, к рабочему объему цилиндра. Коэффициент наполнения не является величиной постоянной: при одинаковом открытии дроссельной заслонки он достигает наибольшей величины при малом числе оборотов коленчатого вала и уменьшается по мере увеличения числа оборотов. Индикаторная диаграмма двигателя (рис. 60) - график зависимости между давлением (р) в цилиндре и переменным объемом цилиндра (V), соответствующим различным положениям поршня в течение одного цикла или иными словами, это изображение рабочего цикла в виде замкнутой кривой, показывающей изменение давления газов в течение цикла в зависимости от изменения объема цилиндра. Площадь индикаторной диаграммы пропорциональна работе газов за цикл (рис. 60, а). Среднее индикаторное давление (pi) - условное, постоянное по величине давление, которое, действуя на поршень в течение рабочего такта, произведет работу, равную работе, вычисленной по индикаторной диаграмме. Графически среднее индикаторное давление представляет собой высоту прямоугольника ABCD, площадь которого равна площади индикаторной диаграммы aczb (рис. 60, б). Индикаторная мощность (Ni) - мощность, развиваемая газами внутри цилиндра двигателя, ее величина определяется по индикаторной диаграмме через среднее индикаторное давление pi, по полезной площади диаграммы, или по формуле:

где: п - число оборотов коленчатого вала в минуту; t - число тактов в цикле. Единицами измерения мощности являются лошадиные силы (л.с.) или киловатты (кВт), при этом 1 л.с. = 0,7355 кВт. Индикаторный коэффициент полезного действия (КПД hi) - отношение количества теплоты, соответствующего работе газов в цилиндре, (количеству теплоты, подведенному в процессе работы. Для карбюраторных двигателей индикаторный КПД hi = 28 - 35%, для дизельных КПД hi = 42 - 48%. Эффективная (действительная) мощность (Ne) - мощность, развиваемая на коленчатом валу двигателя. Эффективная мощность Ne меньше индикаторной Ni, т.к. часть последней затрачивается на трение и и на приведение в движение вспомогательных механизмов (вентилятора, водяного, масляного и топливного насосов, генератора, газораспределительного механизма и т.д.).

> литраж двигателя (диаметр и число цилиндров, величина хода поршня); > наполнение цилиндров (форма камер сгорания, применение многокамерных карбюраторов); > степень сжатия. Эффективная мощность карбюраторного двигателя изменяется с изменением угла опережения зажигания. Наивыгоднейшая величина этого угла зависит от частоты вращения коленчатого вала, нагрузки двигателя, сорта топлива и состава смеси. У дизельных двигателей эффективная мощность зависит oт угла опережения впрыска топлива, качества распылении и продолжительности его подачи. Механический КПД двигателя (hм) - отношение эффективной мощности к индикаторной. Механический КПД Ьм = 70 - 85%. При увеличении числа оборотов коленвала и при уменьшении нагрузки на двигатель величина механического КПД уменьшается. Среднее эффективное давление (pg) это произведение среднего индикаторного давления на механический КПД. а - индикаторная диаграмма; б - среднее индикаторное давление Эффективный КПД hе - отношение количества теплоты, превращенной в механическую работу на валу двигателя, ко всему количеств теплоты, подведенному в процессе работы, или:

где: Ne - эффективная (действительная) мощность; Qн - низшая теплота сгорания топлива, ккал/кг; Gr - часовой расход топлива, кг.

he = hi х hм. Для карбюраторных двигателей эффективный КПД he = 25-29%, для дизельных he = 25-40%. Литровая мощность двигателя (Мл) - наибольшая эффективная мощность, получаемая с одного литра рабочего объема цилиндров двигателя. Литровая мощность двигателя характеризует его использование

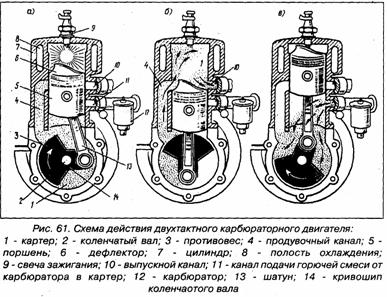

где: Ne - эффективная мощность, л.с., Vл - рабочий объем двигателя, л. Удельный расход топлива - расход топлива в граммах на 1 л/с в час. Наименьший удельный расход топлива при полной нагрузке составляет: для карбюраторных двигателей 200-230 г/л.с.ч., для дизельные 160-190 г/л.с.ч. Например, удельный расход топлива отечественных двигателей составляет: дизельнь двигатель ЗД6 - 170 г/л.с.ч.; карбюраторный М-8-ЧСПУ100 - 240 г/л.с.ч.; М - 412Э ("Москвич") 225 г/л.с.ч.; ПЛМ "Вихрь-30" - 380 г/л.с.ч. На приведенной выше индикаторной диаграмме четырехтактного карбюраторного восьмицилиндрового верхнеклапанного двигателя (рис. 60) по оси абсцисс откладывается объем V цилиндра в кубических сантиметрах, по оси ординат - давление Р газов в цилиндре в килограмм - силах на квадратный сантиметр. Во время процесса впуска (линия г - а) цилиндр наполняется горючей смесью за счет разрежения (0,7-0,9 кг/кв.см). Горючая смесь, смешиваясь с продуктами сгорания предыдущего цикла, оставшимися в цилиндре, образует рабочую смесь. Чем лучше наполнение цилиндра, тем выше мощность двигателя. Температура смеси в конце впуска 75 - 125°С. В процессе сжатия (линия а - с) температура и давление рабочей смеси повышаются, Давление в конце цикла (точка с) тем больше, чем выше степень сжатия. При степени сжатия в карбюраторных двигателях 6,5-9,5 давление равно -9-15 кгс/см2, а температура газов - 350-500'С. Линия c-d-b на диаграмме соответствует процессам сгорания и расширения - т.е. рабочему ходу. Процесс сгорания начинается через некоторый промежуток времени после искрового разряда. Он не заканчивается в верхней мертвой точке, а продолжается в процессе расширения. Вследствие того, что опреде-лить момент окончания процесса сгорания затруднительно, за его окончание условно принимают точку d, т.е. момент достижения максимального давления газов, где оно достигает 35-50 кгс/см2, а температура -2200-2500°С. Давление газов в процессе расширения передается на поршень и используется для совершения полезной работы. К концу расширения давление газов в цилиндре уменьшается до 3-5 кгс/см2, а температура снижается до 1000-1200°С. Линия b-r соответствует процессу выпуска. Для лучшей очистки цилиндра выпускной клапан начинает открываться до нижней мертвой точки, процесс выпуска совершается при давлении, снижающемся к концу такта до 1,1-1,2 кгс/см2 (выше атмосферного), а температура уменьшается до 700 - 800°С. Тактом выпуска заканчивается рабочий цикл четырехтактного двигателя. Со следующего хода поршня весь процесс снова повторяется в той же последовательности. Двухтактный цикл (рис. 61), по которому работает большинство подвесных лодочных моторов, включает в себя те же процессы (всасывания, сжатия, рабочего хода и выпуска), но совершаются они не за четыре (как в четырехтактном двигателе), а за да хода поршня, т.е. за один оборот коленчатого вала, при этом поршень в таком двигателе осуществляет процесс газораспределения, управляя открытием и закрытием выпускных и продувочных окон, врезанных в стенках цилиндра, которые играют у двухтактного двигателя ту же роль, что и соответствующие клапаны (впускной, выпускной) у четырехтактного двигателя

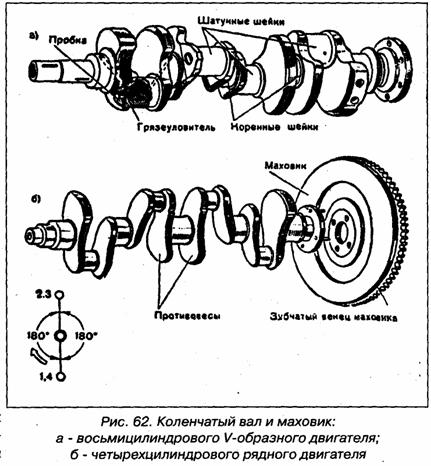

Как двухтактные, так и четырехтактные двигатели изготовляются обычно многоцилиндровыми: двух, четырех, шести, восьми, двенадцати, двадцати, пятидесяти и т.д., т.к. в таких ДВС вспомогательные ходы совершаются за счет рабочего хода в одном из цилиндров, совпадающими со вспомогательным ходом в других цилиндрах. При этом чередование рабочего хода в цилиндрах совершается в строго определенной последовательна та, которая называется порядком работы цилиндров. Для четырехтактных ДВС наиболее часто применяете порядок работы цилиндров 1-3-4-2 или 1-2-4-3, для шестицилиндровых 1-5-3-6-2-4, причем расположение цилиндров может быть однорядным, двухрядным (V-образным), звездой, а угол между ними 10°,75°,90°. Для постоянной работы двигателя необходим непрерывный процесс приготовления, своевременной подачи в цилиндр и воспламенения горючей смеси, удаления продуктов сгорания и подготовки цилиндр к новому циклу. Одновременно должна предусматриваться возможность обеспечения эффективной смазки всех трущихся частей высокооборотного двигателя, его охлаждение и самое главное - преобразование возвратно - поступательного движения поршней во вращательное движение коленчатого вала. Выполнение всех указанных функций в двигателе обеспечивается соответствующими механизмами (кривошипно-шатунным, газораспределения) и системами (питания, зажигания, смазки и охлаждения). Кривошипно - шатунный механизм состоит из неподвижных и подвижных частей. Неподвижными частями являются цилиндр (блок цилиндров), головка цилиндра (головка блока цилиндров) и картер. В двигателях применяются блоки, состоящие из 2, 4, 6 и 8 цилиндров. Расположение цилиндров бензиновый двигателей может быть однорядным либо двухрядным (V-образным). Цилиндр (блок цилиндров) - отливается из чугуна или алюминиевого сплава (тогда в него запрессовывается вставная сменная тонкостенная стальная или чугунная гильза). Плоскость разъема картера двигателя обычно располагается ниже оси коленвала для повышения жесткости картера. Цилиндр (блок) окружен водяной рубашкой, в которой циркулирует охлаждающая жидкость. Шлифованная внутренняя поверхность цилиндра (гильзы), служащая направляющей для поршня, носит название зеркала. Головка цилиндра (блока) закрывает его со стороны верхней мертвой точки (ВМТ). Она отливается из также из чугуна или алюминиевого сплава, делается съемной и крепится к цилиндру через сталеасбестовую прокладку и обеспечивает, теплосъем с камеры сгорания. Прокладка головки блока имеет окантовку из стали для цилиндровых отверстий и медную окантовку отверстий для прохода охлаждающей жидкости, т.к. головка цилиндра также закрыта водяной рубашкой, сообщающейся с рубашкой цилиндра. Остовом двигателя, связывающим между собой все составные части кривошипно-шатунного механизма, является картер, который крепится к набору корпуса судна (у стационарных моторов) или к дейдвуду ПЛМ. К подвижным частям кривошипно-шатунного механизма относятся: коленчатый вал с маховиком и поршневая группа - поршень с кольцами и шатун. Коленчатый вал (рис. 62) служит для преобразования возвратно-поступательного движения поршней во вращательное движение и представляет собой фигурную отливку из стали или магниевого чугуна, конструктивно состоящую из проточенных коренных шеек, которые служат опорой коленчатому валу, шатунных шеек, к которым крепится нижняя головка шатуна и шеек, являющихся связующим звеном для коренных и шатунных шеек. Коренные шейки коленчатого вала имеют больший диаметр, чем шатунные. Для подвода масла от коренных шеек к шатунным сверлятся наклонные каналы.

Для уравновешивания центробежных сил и ослабления вибрации двигателя применяются противовесы. Пара шеек, соединенных шатунной шейкой образуют кривошип (отсюда и название механизма в целом). В коренных и шатунных подшипниках применяют сталеалюминиевые или триметаллические вкладыши. Поршни современных двигателей отливают из алюминиевых сплавов, шатуны из легированной или углеродистой стали (рис. 63, 64).

Наименования деталей поршня и шатуна понятны из рисунков. Внешняя поверхность торца поршня называется днищем, верхняя часть - головкой, нижняя его часть - юбкой. Для облегчения поршня и свободного прохода противовесов коленчатого вала при нижних положе-ниях поршней нерабочая часть юбки может вырезаться. Поршни, изготовленные из алюминиевых сплавов, обычно имеют прорези,; предупреждающие заклинивание поршня при нагреве и позволяют уменьшить зазор между юбкой поршня и цилиндром (гильзой). Поршневые кольца (компрессионные и маслосъемные) отливают из серого или легированного чугуна. Компрессионные кольца (1 - 2 шт.) устанавливаются сверху поршня, маслосъемные, состоящие из 1 - 2 стальных кольцевых дисков с осевым и радиальным расширителями между ними, устанавливаются на поршень ниже компрессионных.

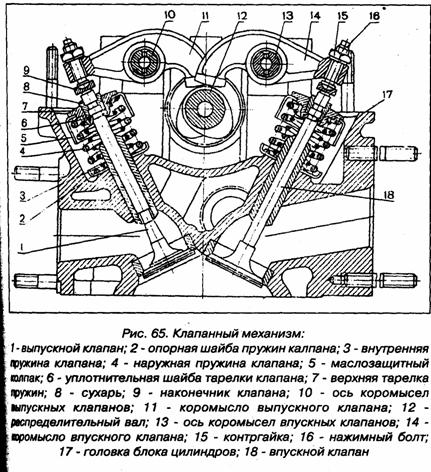

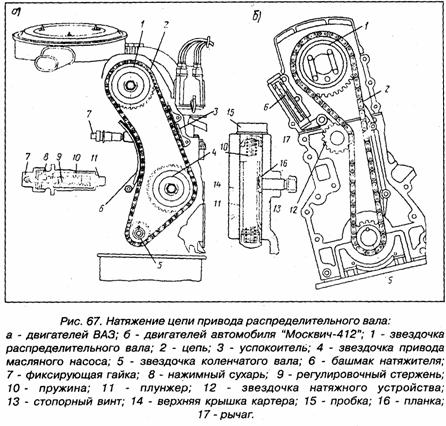

Стык (замок) у колец чаще прямой. Поршневой палец изготовлен полым из легированной цементованной или углеродистой стали, закаленной нагревом токами высокой частоты. Сейчас практически на всех двигателях применяются т.н. плавающие пальцы, свободно проворачивающиеся в верхней головке шатуна и в бобышках поршня и удерживаемые от продольного перемещения пружинными стопорными кольцами, установленными в канавках бобышек поршня. В верхнюю головку шатуна запрессовывается втулка из специальной или оловянистой бронзы, нижняя головка делается разъемной, с тонкостенными стальными вкладышами, залитыми антифрикционным сплавом. Нередко шатуны имеют масляный канал для смазки поршневого пальца. Современные высокооборотные двигатели, применяющиеся на катерах, чаще имеют механизм газораспределения с верхним расположением клапанов, что позволяет повысить степень сжатия, соответственно и мощность двигателя при прочих одинаковых параметрах, повысить его экономичность, намного облегчить регулировку клапанного механизма. Механизм газораспределения состоит из клапанного механизма и привода клапанов (рис. 65). Названия частей и деталей клапанного механизма и привода клапанов ясны из рисунка. Распределительный вал у верхнеклапанных двигателей располагается в головке блока цилиндров и приводится во вращение от коленчатого вала замкнутой двухрядной втулочной цепью, либо резиновой передачей. Ведущая звездочка привода устанавливается на переднем конце коленчатого вала, ведомая - на фланце распредвала, фазы газораспределения обеспечиваются конструктивно предусмотренной ориентацией ведущей и ведомой звездочек, а также постоянно натянутой цепью (рис. 67). Распредвал, отлитый из серого чугуна, имеет несколько опорных шеек, кулачки асимметричного профиля и эксцентрик привода топливного насоса. Вдоль вала проточен масляный канал, с которым сообщаются каналы, высверленные в кулачках и средней опорной шейке. Коромысла клапанов изготовлены с разным соотношением плеч, на конце короткого плеча предусмотрена сферическая поверхность пятки для опоры на кулачок, а на конце длинного плеча - резьбовое отверстие, куда вворачивается болт для регулировки тепловых зазоров в приводе клапанов. Малый зазор при нагреве двигателя приводит к неплотной посадке клапана на седло, соответственно к утечке газов и обгоранию рабочей поверхности клапана, увеличенный зазор - к неполному открытию клапанов, ухудшению условий наполнения и очистки цилиндров, повышению ударной нагрузки на сопряженные детали клапанного механизма и их ускоренному износу. Клапаны (рис. 66) стальные с тарельчатой плоской головкой, удерживаются наружной и внутренней высокопрочными пружинами противоположной навивки, чтобы при поломке одной из них ее витки не могли попасть между витками другой..

При движении катера по воле судоводителя и в зависимости от обстановки постоянно меняется частота вращения коленчатого вала и, соответственно, мощность на валопроводе. В этих случаях судоводители обычно говорят, что меняется режим работы двигателя. Различаются следующие основные режимы работы двигателя: пуск, холостой ход, малая и средняя нагрузки, полная нагрузка, резкое увеличение нагрузки малого до полного и наоборот). Для перечисленных режимов горючая смесь должна быть различной, при этом важным является фактор экономичности. Подачу топлива к цилиндрам, подготовку и подачу горючей смеси в них в необходимых пропорциях и количестве обеспечивает система питания двигателя. В систему питания ДВС входят: карбюратор, топливный насос, фильтры, топливопроводы и указатель количества топлива. Устройство и принцип действия двух первых основных приборов системы мы далее и рассмотрим. При пуске холодного двигателя должна быть очень богатой (отношение воздуха и бензина 3:1), что облегчает пуск, но одновременно способствует Чрезмерному износу деталей, поскольку бензин обильно оседает на стенках цилиндров, смывает с них масляную пленку и разжижает масло в картере. При малой частоте вращения (режим холостого хода) в цилиндрах остается много отработанных газов (до 50%), что препятствует горению свежей смеси, вызывает пропуски в ее воспламенении, приводит к неустойчивости в работе и остановке двигателя. В этих условиях смесь должна быть обогащенной (соотношение 9:1), чтобы смешиваться с отработанными газами и сгорать полностью. При малых и средних нагрузках, смесь должна постепенно обедняться (до соотношения 16,5:1), потому что только в этом случае обеспечивается наибольшая экономичность работы двигателя. При полной на-грузке, когда от двигателя требуется максимальная мощность, горючая смесь обогащается до мощностного состава (13,5:1), именно такое соотношение является оптимальным, смесь сгорает полностью, а двигатель развивает наибольшую мощность. Главным прибором в системе 1 питания двигателя, который выполняет задачу S приготовления горючей смеси разного состава из топлива и воздуха для сгорания в цилиндрах и обеспечивает его работу на перечисленных режимах явля-ется карбюратор. Принцип действия карбюратора иллюстрирует его простейшая схема (рис. 68). В поплавковой камере карбюратора поддерживается постоянный уровень топлива с помощью поплавка и связанного с ним игольчатого клапана, перекрывающего доступ топлива в камеру при отрегулированном уровне. Поплавковая камера соединена каналом с распылителем смесительной камеры. На такте впуска двигатель работает по принципу воздушного насоса, засасывая воздух через впускной трубопровод в смесительную камеру. Поскольку в смесительной камере благодаря воздушному потоку давление понижено, а в поплавковой камере поддерживается атмосферное (есть специальное отверстие, сообщающееся с атмосферой) - топливо фонтанирует из распылителя. Поток воздуха распыляет вытекающее топливо и перемешивает его, образуя горючую смесь. Выше скорость воздуха - сильнее разрежение, поэтому распылитель помещают в трубу специального профиля, называемую диффузором, где поток воздуха приобретает наибольшую скорость. Количество бензина, проходящего через распылитель, регулируется калиброванным отверстием, называемым жиклером, а количество горючей смеси, поступающей в цилиндр - дроссельной заслонкой, смонтированной на выходе смесительной камеры. Приготовленная карбюратором по заказу судоводителя смесь через впускной коллектор поступает в цилиндр, чем обеспечивается заданный режим работы двигателя. Именно он в первом случае готовит очень богатую смесь прикрытием воздушной заслонки пускового устройства. Горючая смесь, обеспечивающая устойчивую работу двигателя в режиме холостого хода готовится системой холостого хода карбюратора (рис. 69). Постепенное и плавное обеднение горючей смеси при открытии дросселя обеспечивается работой главной дозирующей системы карбюратора (рис. 70).

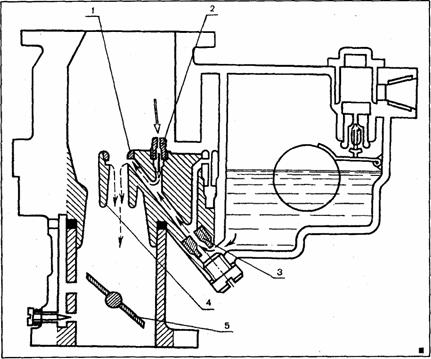

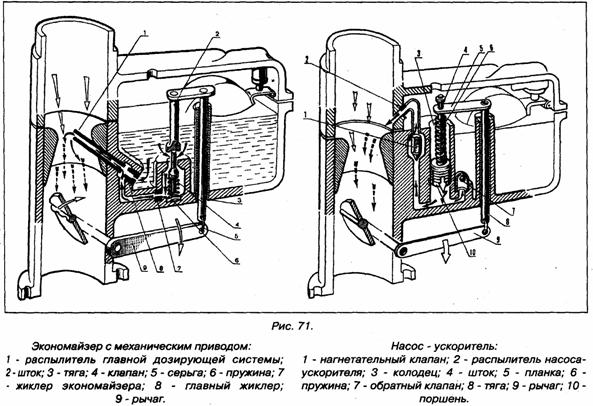

Рис. 70. Главная дозирующая система с пневматическим торможением топлива: 1 - распылитель; 2 - воздушный жиклер; 3 - топливный жиклер; 4 - диффузор постоянного сечения; 5 - дроссель. Работа двигателя при полной нагрузке (полном открытии дросселя и развитии максимальной мощности) обеспечивается работой экономайзера (рис. 71) совместно с главной дозирующей системой.

При резком открытии дросселя мощность и частота вращения коленчатого вала двигателя должны быстро возрасти (свойство, характеризующее приемистость двигателя), что обеспечивается впрыском дополнительной порции бензина в смесительную камеру карбюратора насосом - ускорителем (рис. 71). Работа перечисленных основных конструктивных узлов карбюратора настолько ясна из приведенных иллюстраций, что в дополнительном пояснении, на наш взгляд, не нуждается Несомненно, карбюратор, установленный на двигателях современных катеров представляет из себя гораздо более сложную конструкцию, нежели рассмотренный нами выше, в можно убедиться при рассмотрении принципиальной схемы карбюратора К126Н, устанавливаемого на двигателях М-412 (рис. 72).

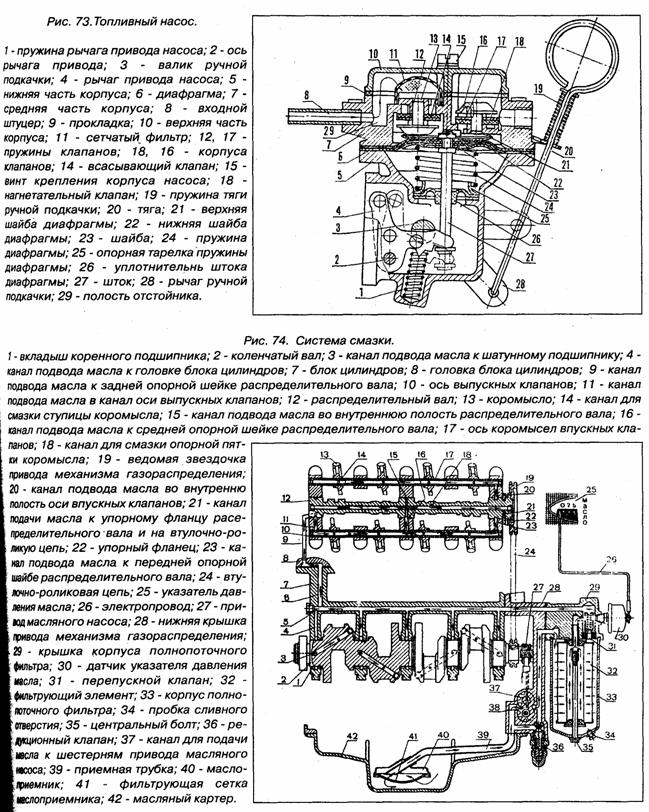

Карбюратор двухкамерный, вертикальный, с падающим потоком смеси и двухступенчатым распылением топлива. Общие узлы - это входной патрубок с воздушной заслонкой и поплавковая камера. Необходимый состав горючей смеси для эффективной работы двигателя на всех режимах обеспечивается; в первичной камере - главной дозирующей системой и другими, перечисленными выше системами (холостого хода, экономайзером, ускорительным насосом, во вторичной камере - главной дозирующей системой, вспомогательной системой и системой эконостата). Вспомогательная система вторичной камеры аналогична системе холостого хода в первичной и служит для подачи топлива при малой степени открытия дроссельной заслонки камеры в то время, когда разрежение в диффузоре недостаточно для включения в работу смонтированного в ней распылителя главной дозирующей системы. Система эконостата служит для обеспечения необходимого обогащения смеси во время работы двигателя с полной нагрузкой при средней и большой частоте вращения коленчатого вала. Главные воздушные каналы обеих камер карбюратора вы-полнены однотипно и начинаются общим входным воздушным патрубком с воздушной заслонкой, имеющей два предохранительных клапана. В каждой смесительной камере по два диффузора - большой и малый. Большие диффузоры снимаются вместе с верхней крышкой карбюратора, малые запрессованы в средней части корпуса карбюратора. Главные дозирующие системы обеих камер состоят из главных и воздушных жиклеров, а также в них входят эмульсионные трубки, расположенные в вертикальных колодцах, которые сообщаются с распылителями, встроенными в малые диффузоры. В систему холостого хода (в первичной камере), как и во вспомогательную систему (во вторичной камере) входят топливный и воздушный жиклеры, сообщающиеся со смесительной камерой. Поплавковая камера при всех режимах работы двигателя, кроме холостого хода, сбалансирована, т.е. верхняя ее полость сообщается с входным воздушным патрубком и атмосферой (при переходе в режим холостого хода). Топливо в поплавковую камеру поступает через сетчатый фильтр и калиброванное отверстие в игольчатом клапане, запираемое иглой при наполнении поплавковой камеры до регулируемого уровня. Из поплавковой камеры топливо проходит через главные жиклеры, заполняя эмульсионные колодцы и каналы жиклеров холостого хода и вспомогательной системы. Первичная камера подает в цилиндры горючую смесь экономичного состава. В момент пуска двигателя и при его работе на малых оборотах хо-лостого хода разрежение, создаваемое за дроссельной заслонкой первичной камеры, передается в эмульсионный- канал через отверстие канала, проходное сечение которого регулируется винтом состава смеси холостого хода. Под действием этого разрежения бензин через топливный жиклер поднимается вверх и смешивается с воздухом, поступающим через воздушный жиклер - образуется эмульсия, которая, снова перемешиваясь с воздухом из отверстия выше прикрытой дроссельной заслонки, поступает через каналы холостого хода в смесительную камеру и далее - в цилиндры. Необходимый состав горючей смеси в режимах частичных нагрузок обеспечивается совместной работой главной дозирующей системы и системы холостого хода. Совместная работа главных дозирующих систем обоих камер и систем экономайзера и эконостата при полном открытии дроссельных заслонок обеих смесительных камер обеспечивает подачу в цилиндры горючей смеси для развития двигателем максимальной мощности. Пуск двигателя производится при закрытой воздушной заслонке. Предохранительные клапаны, установленные на ней, не дают остановиться двигателю после того, как он начал работать. Для прогрева двигателя воздушную заслонку следует приоткрыть, по окончании прогрева - полностью открыть Питание двигателя топливом обеспечивается диафрагменным топливным насосом (рис. 73), приводимым в действие эксцентриком распределительного вала при помощи толкателя. Толкатель, перемещаясь, нажимает на плечо рычага привода насоса, который, поворачиваясь, в свою очередь, другим плечом давит на уступ штока диафрагмы, перемещая его вниз вместе с диафрагмой. В полости над диафрагмой создается разрежение, всасывающий клапан открывается, топливо из бака через отстойник и фильтр заполняет эту полость.

При дальнейшем вращении распределительного вала рычаг, оставаясь прижатым к толкателю, освобождает шток диафрагмы, диафрагма под нажимом пружины перемещается в верхнее положение и в полости над диафрагмой создается избыточное давление. При этом всасывающий клапан закрывается, нагнетательный открывается и топливо выталкивается в поплавковую камеру карбюратора до тех пор, пока она не будет "заперта" игольчатым клапаном при ее заполнении до отрегулированного уровня. При этом давление, создаваемое пружиной диафрагмы, уравновесится давлением, оказываемым на игольчатый клапан, диафрагма установится в крайнем нижнем положении. В этих условиях рычаг насоса будет двигаться "вхолостую", топливо в карбюратор поступать не будет. С понижением уровня топлива в поплавковой камере топливо опять будет поступать в карбюратор. Смазка снижает потери на трение и тем самым уменьшает износ деталей двигателя, способствует внут-реннему охлаждению поверхностей, смыванию нагара и металлической пыли, уплотнению поршней в ци-линдрах, защите деталей от коррозии. В современных двигателях принята комбинированная (смешан-ная) система смазки, когда часть деталей двигателя по существующим в них каналам смазывается под давлением, а часть - разбрызгиванием, за счет создания "масляного тумана". Например, у двигателя М-412 под давлением смазываются наиболее напряженные и ответственные узлы: подшипники коленчатого и pacпределительного валов, оси коромысел, упорный фланец и кулачки распределительного вала, привод масляного насоса, цепь механизма распределения. Рассматриваемая система смазки четырехтактного четырехцилиндрового двигателя не представляет трудности для изучения (рис. 74). Циркуляция масла в системе осуществляется за счет работы масляного насоса, приводимого в движение от коленчатого вала паров шестерен. Давление в системе 2,2 - 3,5 кг/кв.см., заправочная емкость системы 5-6 литров. Из картера двигателя масло засасывается через фильтрующую сетку маслоприемника и подается по каналам в масляный фильтр, а затем в главную магистраль, проходящую вдоль блока цилиндров, откуда подводится по суще-ствующим каналам к коренным подшипникам коленчатого вала. Вкладыши коренных подшипников так же имеют отверстия, через которые масло поступает в кольцевые канавки на внутренней поверхности вкладышей. Часть поступающего масла идет на смазку коренных подшипников, часть через каналы в щеках коленчатого вала - на подшипники нижних головок шатунов. Из главной масляной магистрали по вертикальным каналам масло подводится к заднему подшипнику распределительного вала, далее по кольцевой проточке на опорной шейке и каналу - к задней опоре, затем через внутреннюю полость оси коромысел выпускных клапанов и соответствующие каналы - к передней и средней шейкам. Через кольцевую про точку на передней шейке распределительного вала и каналы масло поступает к передней опоре и во внутреннюю полость оси коромысел впускных клапанов. При вращении распределительного вала и совмещении каждого из четырех каналов в средней шейке с каналом в средней опоре оси коромысел выпускных клапанов масло поступает в центральный канал вала, из него идет к подшипникам коромысел, рабочим поверхностям кулачка и к ведомой звездочке распределительного вала. По каналу в нижней крышке картера привода механизма газораспределения масло попадает на зубья шестерен привода масляного насоса распределителя зажигания. Масляный насос шестеренчатый, односекционный. Состоит из двух шестерен - ведущей, напрессованной на вали со шлицами и ведомой, свободновращающейся на оси, запрессованной в нижнюю крышку картера при вода механизма газораспределения В нее же ввернут редукционный клапан для предотвращения повышена давления в системе смазки двигателя более 3,5-4,5 кгс/кв.см. Все масло нагнетаемое масляным насосом в магистраль, сначала проходит через полнопоточный масляный фильтр тонкой очистки со сменным бумажным фильтрующим элементом. В крышке корпуса фильтра ввернут перепус

|

||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 698; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.019 с.) |

где: D - диаметр цилиндра, см

где: D - диаметр цилиндра, см

На практике эффективную мощность определяют путем испытания двигателей на соответствующих (тормозных) стендах. Крутящий момент Me - приводит во вращение коленчатый вал двигателя. Его величина прямо пропорциональна среднему эффективному давлению и от его величины зависит величина тяговой силы, под действием которой движется судно. Эффективная мощность повышается с увеличением крутящего момента и частоты вращения коленвала. Эффективная мощность и крутящий момент тем выше, чем больше:

На практике эффективную мощность определяют путем испытания двигателей на соответствующих (тормозных) стендах. Крутящий момент Me - приводит во вращение коленчатый вал двигателя. Его величина прямо пропорциональна среднему эффективному давлению и от его величины зависит величина тяговой силы, под действием которой движется судно. Эффективная мощность повышается с увеличением крутящего момента и частоты вращения коленвала. Эффективная мощность и крутящий момент тем выше, чем больше:

Эффективный КПД учитывает как тепловые, так и механические потери, вследствие чего он может быть выражен как произведение индикаторного и механического КПД:

Эффективный КПД учитывает как тепловые, так и механические потери, вследствие чего он может быть выражен как произведение индикаторного и механического КПД:

Продувочные окна сообщаются картером двигателя, выпускные - с атмосферой, причем выпускная система двухтактного двигателя ПЛМ отличается от систем выпуска стационарных двухтактных или мотоциклетных двигателей, т.к. вывод отработавших газов осуществляет не в воздух, а под воду и глушитель, как таковой, отсутствует. Причем, технико-экономические показатели двухтактного двигателя в значительной степени зависят от подбора размеров и конфигурации элементов системы выпуска и времени открытия выпускного окна. Горючая смесь из карбюратора поступает сначала в картер, где она при движении поршня вверх проходит стадию предварительного сжатия и затем, после открытия верхней кромкой поршня продувочного окна, заполняет полость цилиндра. Воспламенение смеси означает начало первого такта - рабочего хода (расширения). Поршень движется вниз, открывает выпускное окно, отработавшие газы выходят в атмосферу. Затем поршень открывает продувочное окно и цилиндр заполняется свежей.горючей смесью. Продувочное окно всегда открывается позднее выпускного. За этот период происхо-дит свободный выпуск газов из цилиндра, давление в нем резко падает. К моменту открытия продувочного окна давление в цилиндре должно оказаться ниже давления в картере - иначе произойдет выброс отработавших газов вместо атмосферы в картер и их смешивание со свежей горючей смесью. Если процессы сжатия, сгорания и расширения в двух и четырехтактных двигателях аналогичны, то очистка цилиндра от отработавших газов и наполнение свежей смесью существенно различаются. В четырехтактном двигателе основная масса отработавших газов вытесняется поршнем при его движении к в.м.т., то в двухтактном - очистка производится свежей смесью, предварительно сжатой в картере, приоткрытых продувочных и выпускных окнах, т.е. продувка и выпуск происходят одновременно. Существует несколько систем продувок - контурная, прямоточная и т.д. В отечественных двухтактных двигателях повсеместно применяется достаточно эффективная и конструктивно простая, т.н. двухканальная возвратно-петлевая схема продувки, когда поршень, при его дальнейшем движении вниз вытесняет свежую горючую смесь из нижней полости цилиндра в верхнюю, где она описывает петлю и выталкивает отработавшие газы. С момента закрытия поршнем продувочного и выпускного окон начинается второй такт - сжатие. Во время этого же хода поршня в результате разрежения, создаваемого его юбкой, в картер поступает из карбюратора новая порция горючей смеси. При подходе поршня к в.м.т. горючая смесь над поршнем воспламеняется, поршень идет вниз, цикл повторяется. На всех отечественных лодочных; моторах вывод газов в воду производится через наклонный канал, патрубок которого расположен в потоке воды, отбрасываемой винтом, поэтому в зоне патрубка создается разрежение, способствующее отсасывании продуктов сгорания из выпускной системы. Еще большее разрежение создается при выпуске газов через сту-пицу гребного винта, при этом значительно снижается уровень шума, но эта конструкторская находка значительно усложняет конструкцию редуктора и приводит к увеличению диаметра ступицы, что также нежелательно для моделей двигателей средней и малой мощности.

Продувочные окна сообщаются картером двигателя, выпускные - с атмосферой, причем выпускная система двухтактного двигателя ПЛМ отличается от систем выпуска стационарных двухтактных или мотоциклетных двигателей, т.к. вывод отработавших газов осуществляет не в воздух, а под воду и глушитель, как таковой, отсутствует. Причем, технико-экономические показатели двухтактного двигателя в значительной степени зависят от подбора размеров и конфигурации элементов системы выпуска и времени открытия выпускного окна. Горючая смесь из карбюратора поступает сначала в картер, где она при движении поршня вверх проходит стадию предварительного сжатия и затем, после открытия верхней кромкой поршня продувочного окна, заполняет полость цилиндра. Воспламенение смеси означает начало первого такта - рабочего хода (расширения). Поршень движется вниз, открывает выпускное окно, отработавшие газы выходят в атмосферу. Затем поршень открывает продувочное окно и цилиндр заполняется свежей.горючей смесью. Продувочное окно всегда открывается позднее выпускного. За этот период происхо-дит свободный выпуск газов из цилиндра, давление в нем резко падает. К моменту открытия продувочного окна давление в цилиндре должно оказаться ниже давления в картере - иначе произойдет выброс отработавших газов вместо атмосферы в картер и их смешивание со свежей горючей смесью. Если процессы сжатия, сгорания и расширения в двух и четырехтактных двигателях аналогичны, то очистка цилиндра от отработавших газов и наполнение свежей смесью существенно различаются. В четырехтактном двигателе основная масса отработавших газов вытесняется поршнем при его движении к в.м.т., то в двухтактном - очистка производится свежей смесью, предварительно сжатой в картере, приоткрытых продувочных и выпускных окнах, т.е. продувка и выпуск происходят одновременно. Существует несколько систем продувок - контурная, прямоточная и т.д. В отечественных двухтактных двигателях повсеместно применяется достаточно эффективная и конструктивно простая, т.н. двухканальная возвратно-петлевая схема продувки, когда поршень, при его дальнейшем движении вниз вытесняет свежую горючую смесь из нижней полости цилиндра в верхнюю, где она описывает петлю и выталкивает отработавшие газы. С момента закрытия поршнем продувочного и выпускного окон начинается второй такт - сжатие. Во время этого же хода поршня в результате разрежения, создаваемого его юбкой, в картер поступает из карбюратора новая порция горючей смеси. При подходе поршня к в.м.т. горючая смесь над поршнем воспламеняется, поршень идет вниз, цикл повторяется. На всех отечественных лодочных; моторах вывод газов в воду производится через наклонный канал, патрубок которого расположен в потоке воды, отбрасываемой винтом, поэтому в зоне патрубка создается разрежение, способствующее отсасывании продуктов сгорания из выпускной системы. Еще большее разрежение создается при выпуске газов через сту-пицу гребного винта, при этом значительно снижается уровень шума, но эта конструкторская находка значительно усложняет конструкцию редуктора и приводит к увеличению диаметра ступицы, что также нежелательно для моделей двигателей средней и малой мощности.

Хромированные стержни (штоки) клапанов имеют кольцевую выточку, в которую вставляются два сухаря для крепления пружин. Штоки перемещаются в металлокерамических направляющих втулках, запрессованных в головку блока цилиндров. Посадка головок клапанов в седлах обеспечивается высокой точностью обработки последних и притиркой. Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленвала относительно мертвых точек (НМТ и ВМТ). Фазы подбираются опытным путем в зависимости от быстроходности двигателей и конструкции его впускной и выпускной систем. Для лучшей очистки цилиндров от отработавших газов выпускной клапан открывается до НМТ, закрывается после ВМТ, для лучшего наполнения впускной клапан открывается до ВМТ, закрывается после НМТ.

Хромированные стержни (штоки) клапанов имеют кольцевую выточку, в которую вставляются два сухаря для крепления пружин. Штоки перемещаются в металлокерамических направляющих втулках, запрессованных в головку блока цилиндров. Посадка головок клапанов в седлах обеспечивается высокой точностью обработки последних и притиркой. Под фазами газораспределения понимают моменты начала открытия и конца закрытия клапанов, выраженные в градусах угла поворота коленвала относительно мертвых точек (НМТ и ВМТ). Фазы подбираются опытным путем в зависимости от быстроходности двигателей и конструкции его впускной и выпускной систем. Для лучшей очистки цилиндров от отработавших газов выпускной клапан открывается до НМТ, закрывается после ВМТ, для лучшего наполнения впускной клапан открывается до ВМТ, закрывается после НМТ.