Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система выпуска отработанных газовСодержание книги

Поиск на нашем сайте

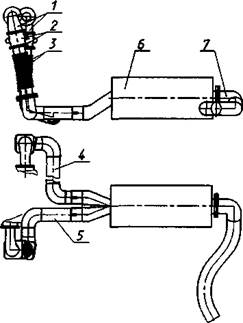

СИСТЕМА ВЫПУСКА ОТРАБОТАВШИХ ГАЗОВ предназначена (см. Рис. 1.31) для отвода от двигателя отработавших газов и для снижения шума выпуска. В систему входят: два приемных патрубка, установленные на корпус турбины ТКР; два металлорукава, компенсирующие взаимные перемещения двигателя и рамы автомобиля; правая и левая трубы, кронштейнами закрепленные к лонжеронам рамы автомобиля; прямоточный глушитель выпуска, изготовленный заодно с тройником, объединяющим правую и левую трубы, установлен на кронштейне, закрепленном на левом лонжероне; выпускная труба.

На автомобилях КамАЗ с двигателем мод. 740.11-240 установлен прямоточный комбинированный активно-реактивный глушитель. Активный глушитель работает по принципу преобразования звуковой энергии в тепловую, что осуществляется установкой на пути газов перфорированных перегородок, в отверстиях которых поток дробится и пульсация газов затухает. В реактивном глушителе используется принцип акустической фильтрации звука. Этот глушитель представляет собой ряд акустических камер, соединенных последовательно. Между приемным патрубком и металлорукавом установлен корпус вспомогательного тормоза с заслонкой (см. Рис. 1.32).

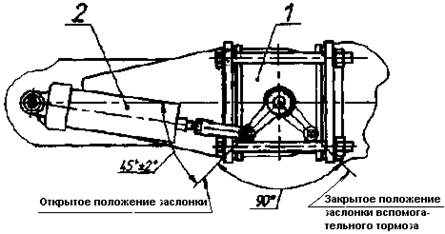

Рис. 1.32. Установка вспомогательного тормоза: 1 - корпус вспомогательного тормоза с заслонкой; 2 - пневмоцилиндр привода заслонки вспомогательного тормоза.

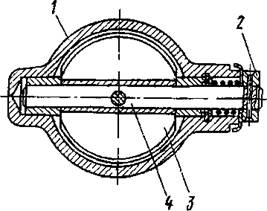

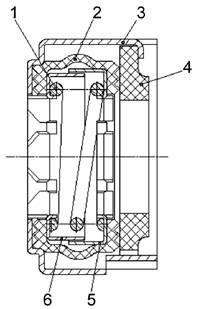

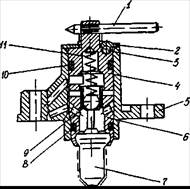

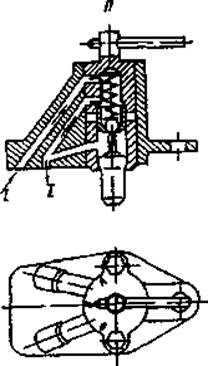

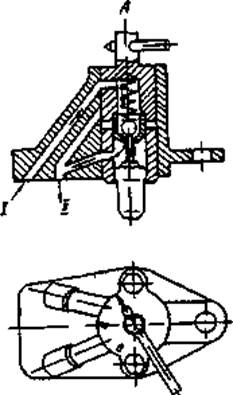

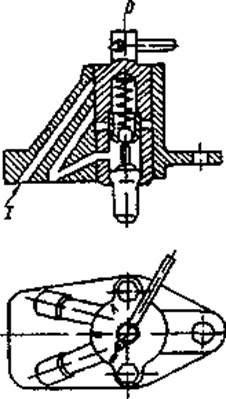

ВСПОМОГАТЕЛЬНЫЙ ТОРМОЗ. Механизмы вспомогательного тормоза установлены между фланцами приемных патрубков и металлорукавов. Каждый механизм состоит из сферического корпуса и заслонки, закрепленной на валу. На валу заслонки закреплен также поворотный рычаг, соединенный со штоком пневмоцилиндра. Рычаг и связанная с ним заслонка имеют два фиксированных положения тормоза.

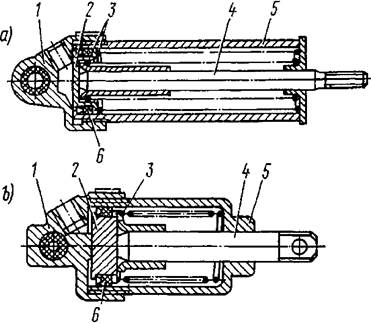

Рис. 1.33. Пневмоцилиндры привода заслонки вспомогательного тормоза (а) 1 – крышка цилиндра, 2 – поршень, 3 – возвратные пружины, 4 – шток, 5 – корпус; 6 – манжета

Рис. 1.34. Механизм вспомогательного тормоза: 1 – корпус, 2 – поворотный рычаг, 3 – заслонка, 4 - вал.

При выключении вспомогательного тормоза заслонка устанавливается вдоль потока отработавших газов, а при включении тормоза - поперек потока отработавших газов, препятствуя их выходу, тем самым обеспечивая возникновение противодавления в выпускной системе. Одновременно прекращается подача топлива. Двигатель начинает работать в режиме торможения. Пневмоцилиндры приводят в действие механизмы вспомогательного тормоза. Используются пневмоцилиндры двух типов: с диаметром 35 мм и ходом поршня 65 мм – управляет заслонкой вспомогательного тормоза; с диаметром 30 мм и ходом поршня 25 мм – отключает подачу топлива. Цилиндры закреплены с помощью пальцев. Работают эти цилиндры идентично: при подаче сжатого воздуха поршень перемещается и выдвигает шток, связанный с исполнительным органом; в исходное состояние поршень возвращается под действием возвратной пружины. ОБСЛУЖИВАНИЕ ВСПОМОГАТЕЛЬНОГО ТОРМОЗА заключается в периодической проверке его крепления, вращения заслонки и работоспособности пневмоцилиндра. Если заслонка вращается туго, вследствие отложения кокса на ее оси, следует снять корпус с заслонкой, очистить его, промыть в керосине, обдуть сжатым воздухом и установить на место. ОБСЛУЖИВАНИЕ СИСТЕМЫ ГАЗОТУРБИННОГО НАДДУВА В процессе эксплуатации двигателя внешним осмотром проверяется герметичность впускной и выпускной систем в местах соединений, надежность крепления, а при необходимости и подтяжка болтов и гаек крепления выпускных и впускных коллекторов, патрубков и турбокомпрессоров. Работа турбокомпрессора оказывает существенное влияние на параметры и работоспособность двигателя. Неисправность турбокомпрессора может привести к поломке двигателя. Несмотря на то, что турбокомпрессоры не требуют в эксплуатации регулировок, необходимо систематически выполнять установленные заводом-изготовителем правила технического обслуживания двигателя и периодически контролировать на слух работу турбокомпрессоров. При ТО–2 необходимо проверить легкость вращения роторов турбокомпрессоров. Для этого надо снять приемную трубу глушителя. Затем проверить рукой, как вращается ротор в его крайних осевых и радиальных положениях. Ротор должен вращаться легко, без заеданий и касаний о неподвижные детали турбокомпрессора. Подшипники турбокомпрессора весьма чувствительны к количеству и чистоте масла, поэтому необходимыми условиями нормальной работы подшипникового узла являются своевременная замена масла и фильтрующих элементов масляного фильтра двигателя, а также применение рекомендованных заводом-изготовителем марок масел. При сезонном техническом обслуживании турбокомпрессоры необходимо снять с двигателя для очистки центробежного компрессора. Агрегат рекомендуется снимать вместе с выпускным коллектором. Сняв корпус компрессора с корпуса подшипников сначала нужно проверить целостность лопаток колес и отсутствие погнутостей. При наличии поврежденных лопаток, необходимо заменить турбокомпрессор. Очистку центробежного компрессора нужно начинать с удаления отложений с внутренней поверхности корпуса компрессора и крышки, а затем промыть их в дизельном топливе. Отложения с поверхностей лопаток колеса компрессора необходимо удалить волосяной щеткой, после чего промыть его в дизельном топливе. Ввиду того, что ротор турбокомпрессора балансируется с высокой точностью, полная разборка и обслуживание агрегата должны осуществляться на специализированных предприятиях, имеющих необходимое оборудование, инструменты, приборы и обученный персонал. РЕКОМЕНДУЕМЫЕ РЕЖИМЫ РАБОТЫ ДВИГАТЕЛЯ С ТУРБОНАДДУВОМ Во избежание подсоса масла из турбокомпрессоров и попадания его в цилиндры двигателя, на проточные части компрессора и турбины, нельзя допускать длительной работы двигателя на режиме холостого хода. Это приводит к закоксовыванию поршневых колец, загрязненности проточной части компрессора и нагарообразованию на проточной части турбины. При вынужденной работе двигателя на оборотах холостого хода (прогрев, накачка воздуха в баллоны тормозной системы и т. п.) необходимо поддерживать частоту вращения коленчатого вала не менее 1000…1200 об/мин. Перед остановкой двигателя после его работы под нагрузкой, необходимо установить режим холостого хода длительностью не менее 3-х минут во избежание перегрева подшипника турбокомпрессора и закоксовывания ротора. Резкая остановка двигателя после работы под нагрузкой запрещается.

Система охлаждения

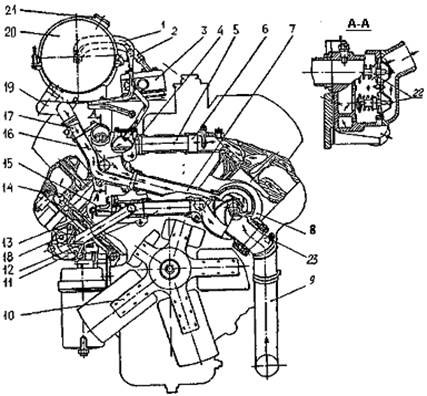

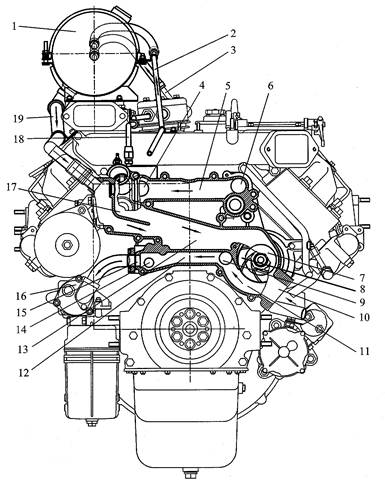

Система охлаждения двигателя жидкостная, закрытого типа, с принудительной циркуляцией охлаждающей жидкости. Основными элементами системы (см. Рис. 1.35) являются водяной насос 8, вентилятор 10, гидромуфта привода вентилятора, термостаты 22, включатель 15 гидромуфты, радиатор, кожух вентилятора, водяные трубы, жалюзи радиатора и расширительный бачок 20 с паровоздушной пробкой 21. Во время работы двигателя жидкость из насоса нагнетается в полость охлаждения левого ряда цилиндров, и через трубу 12 в полость охлаждения правого ряда цилиндров. Омывая наружные поверхности гильз цилиндров, охлаждающая жидкость через отверстия в верхних привалочных плоскостях блока цилиндров поступает в полости охлаждения головок цилиндров. Из головок цилиндров нагретая жидкость по трубам 4 и 6 поступает в коробку 16 термостатов, из которой в зависимости от температуры направляется в радиатор или на вход насоса. Часть жидкости отводится от патрубка 13 в водомасляный теплообменник 11, в котором происходит передача тепла от масла в охлаждающую жидкость. Из теплообменника жидкость направляется в водяную рубашку блока цилиндров в зоне расположения четвертого цилиндра. Номинальная температура охлаждающей жидкости в системе при работе двигателя 75…98°С. Тепловой режим двигателя регулируется автоматически термостатами и включателем гидромуфты привода вентилятора, которые управляют направлением потока жидкости и работой вентилятора в зависимости от температуры охлаждающей жидкости на входе в двигатель.

Рис. 1.35. Схема системы охлаждения: 1 – паровоздушная трубка от радиатора к расширительному бачку; 2 – трубка отвода жидкости из компрессора в расширительный бачок, 3 – компрессор; 4,6 – водяные трубы соответственно правая и левая; 5 - водяная соединительная труба; 7 – перепускная труба термостатов; 8 – водяной насос; 9 – колено отводящего патрубка водяного трубопровода; 10 – вентилятор; 11 –водомасляный теплообменник; 12 – подводящая труба правого ряда цилиндров; 13 – патрубок подводящей трубы; 14 – головка цилиндра; 15 – включатель гидромуфты привода вентилятора; 16–коробка термостатов; 17 – патрубок отвода охлаждающей жидкости из бачка в насос; 18 – патрубок отбора охлаждающей жидкости в отопитель; 19 – перепускная труба из расширительного бачка в водяной насос; 20 – расширительный бачок; 21 – паровоздушная пробка; 22 – термостаты; 23 – патрубок подвода охлаждающей жидкости из отопителя.

Рис. 1.36. Схема системы охлаждения двигателей серии Euro-2: 1 – расширительный бачок; 2 – пароотводящая трубка; 3 – трубка отвода жидкости из компрессора; 4 – канал выхода жидкости из правого ряда головок цилиндров; 5 – соединительный канал; 6 - канал выхода жидкости из левого ряда головок цилиндров; 7 – входная полость водяного насоса; 8 – водяной насос; 9 – канал входа жидкости в левый ряд гильз цилиндров; 10 – канал подвода жидкости в водяной насос из радиатора; 11 – выходная полость водяного насоса; 12 – соединительный канал; 13 – перепускной канал из водяной коробки на вход водяного насоса; 14 – канал входа жидкости в правый ряд гильз цилиндров; 15 – канал отвода жидкости в теплообменник масляный; 16 - теплообменник масляный; 17 – коробка термостатов; 18 – трубка подвода жидкости в компрессор; 19 – перепускная труба.

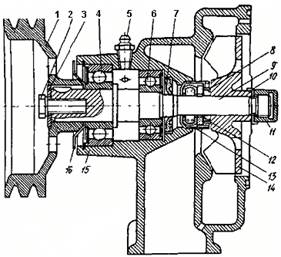

Рис. 1.37. Водяной насос: 1 – шкив; 2 – болт, 3,10 – шайбы; 4, 6 – подшипники; 5 – пресс-масленка; 7 – манжета; 8 - уплотнительное кольцо с обоймой; 9 – вал; 11 –колпачковая гайка; 12 – упорное кольцо; 13 – уплотнение (сальник); 14 – крыльчатка; 15 – корпус; 1 б – пылеотражатель ВОДЯНОЙ НАСОС (см. Рис. 1.37) центробежного типа установлен на передней части блока цилиндров слева. Вал 9 вращается в подшипниках 4 и 6 с односторонним резиновым уплотнением. Для дополнительной защиты от проникновения охлаждающей жидкости в подшипники установлена резиновая манжета 7. Сальник 13 препятствует вытеканию охлаждающей жидкости из полости насоса. Сальник запрессован в корпус 15 насоса, а его графитовое кольцо постоянно прижато пружиной к упорному стальному кольцу 12. Между упорным кольцом и крыльчаткой 14 установлено уплотнительное резиновое кольцо 8 в тонкостенной латунной обойме. Высокое качество изготовления торцов графитового и упорного кольца обеспечивает надежное контактное уплотнение полости насоса. При эксплуатации периодически (при сезонном обслуживании) следует пополнять смазку Литол–24 с помощью пресс-масленки 5 до появления ее из контрольного отверстия. Для проверки исправности торцового уплотнения в корпусе насоса имеется дренажное отверстие. Заметная течь жидкости через это отверстие свидетельствует о неисправности уплотнения насоса. Закупорка отверстия не допускается, так как приводит к выходу из строя подшипников. КОРПУС ВОДЯНЫХ КАНАЛОВ (для двигателей серии Euro-2, см. Рис. 1.36) отлит из чугунного сплава и закреплен болтами на переднем торце блока цилиндров. В корпусе водяных каналов отлиты входная 7 и выходная 11 полости водяного насоса, соединительные каналы 5 и 12, каналы 9 и 14, подводящие охлаждающую жидкость в блок цилиндров, каналы 4 и 6, отводящие охлаждающую жидкость из головок цилиндров, перепускной канал 13, канал 15 отвода в масляный теплообменник, полости водяной коробки 17 для установки термостатов, канал 10 подвода охлаждающей жидкости в водяной насос из радиатора. Упорное кольцо 1 (см. Рис. 1.38) препятствует перемещению наружного кольца подшипника в осевом направлении. На концы валика подшипника напрессованы крыльчатка 7 и шкив 2. Сальник 4 запрессован в корпус насоса, а его кольцо скольжения постоянно прижато пружиной к кольцу скольжения 5, которое вставлено в крыльчатку через резиновую манжету 6. Кольцо скольжения 5 изготовлено из нержавеющей стали и подвергнуто закалке. Высокое качество изготовления торцов колец скольжения обеспечивает надежное уплотнение жидкостной полости насоса. В корпусе насоса между подшипником и сальником выполнено два отверстия: нижнее и верхнее. Верхнее отверстие служит для вентиляции полости между подшипником и сальником, а нижнее – для контроля исправности торцового уплотнения. Подтекание жидкости из нижнего отверстия свидетельствует о неисправности уплотнения. В эксплуатации оба отверстия должны быть чистыми, т. к. их закупорка приведет к выходу из строя подшипника.

Рис. 1.38. Водяной насос двигателей серии Euro-2. 1 – кольцо упорное; 2 – шкив; 3 – корпус насоса; 4 – сальник; 5 – кольцо скольжения; 6 – манжета; 7 – крыльчатка; 8 – подшипник с валиком; А – размер для контроля при установке; Б – контрольный размер в калибре. CАЛЬНИК ВОДЯНОГО НАСОСА (см. Рис. 1.39) состоит из латунного наружного корпуса 3, в который вставлена резиновая манжета 2. Внутри манжеты размещена пружина 1 с внутренним 6 и наружным 5 каркасами. Пружина поджимает кольцо 4 скольжения. Кольцо скольжения изготовлено из графито-свинцового твердо-прессованного антифрикционного материала.

Рис. 1.39. Сальник водяного насоса. 1 –пружина; 2 – манжета; 3 – корпус наружный; 4 – кольцо скольжения; 5 – каркас наружный; 6 – каркас внутренний

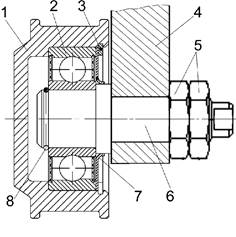

НАПРАВЛЯЮЩИЙ РОЛИК (для двигателей серии Euro-2 см. Рис. 1.40) предназначен для увеличения угла обхвата шкивов коленчатого вала и водяного насоса. Ролики закреплены в отверстиях воздушного тройника подвода воздуха в двигатель

Рис. 1.40. Направляющий ролик. 1 – шкив; 2 – подшипник; 3 – кольцо упорное; 4 – тройник подвода воздуха; 5 – гайки; 6 – ось; 7 – шайба; 8 – кольцо стопорное.

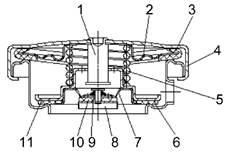

РАДИАТОР четырехрядный, для повышения теплоотдачи охлаждающие ленты выполнены с жалюзийными просечками, крепится боковыми кронштейнами через резиновые подушки к лонжеронам рамы, а нижней тягой к первой поперечине рамы. ЖАЛЮЗИ РАДИАТОРА установлены перед радиатором. Управление жалюзи осуществляется ручкой тяги привода, расположенной на панели приборов. При полностью утопленной ручке жалюзи открыты, при полностью вытянутой – закрыты. Жалюзи способствуют ускорению прогрева двигателя при пуске и поддержанию теплового режима двигателя при низких температурах окружающего воздуха. РАСШИРИТЕЛЬНЫЙ БАЧОК 20 (см. Рис. 1.35) установлен на двигателе с правой стороны по ходу автомобиля и соединен перепускной трубой 19 с входом водяного насоса, паровоздушной трубкой 1 с верхним бачком радиатора и трубкой 2 отвода жидкости из компрессора. Расширительный бачок служит для компенсации изменения объема охлаждающей жидкости при ее расширении от нагревания, а также позволяет контролировать степень заполнения системы охлаждения и способствует удалению из нее воздуха и пара. Расширительный бачок изготовлен из полупрозрачного сополимера пропилена. На горловину бочка навинчивается паровоздушная пробка 21 с клапанами впускным (воздушным) и выпускным (паровым). ПРОБКА РАСШИРИТЕЛЬНОГО БАЧКА (см. Рис. 1.41) с впускным 8 и выпускным 11 клапанами навинчивается на верхнюю горловину бачка.

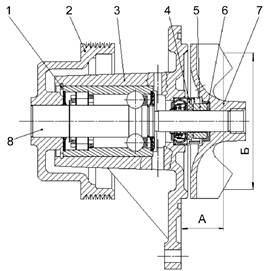

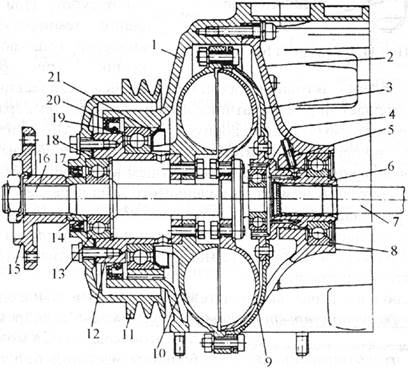

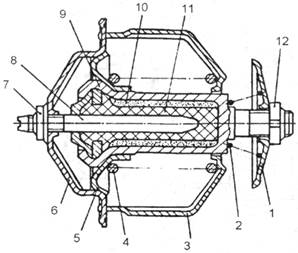

Выпускной клапан прижат пружиной 5 к седлу горловины бачка, предохраняет систему охлаждения от избыточного давления и открывается при повышении давления в системе от 58 кПа (0,58 кгс/см 2) до 80 кПа (0,8 кгс/см 2). Впускной клапан 8 удерживается на седле пружиной 9, предохраняет систему от разряжения при остывании двигателя и открывает доступ воздуха в систему при разряжении до 1…12 кПа (0,01…0,12 кгс/см 2). Внимание! Не допускается открывать пробку расширительного бачка на горячем двигателе, т. к. при этом может произойти выброс горячей ОЖ и пара из горловины расширительного бачка. Эксплуатация автомобиля без пробки расширительного бачка, а также с негодными резиновыми прокладками пробки не допускается. Охлаждающая жидкость заливается в двигатель через горловину бачка. Уровень жидкости в системе охлаждения должен быть между отметками "MIN" и "МАХ", на боковой поверхности бачка. ГИДРОМУФТА ПРИВОДА ВЕНТИЛЯТОРА (см. Рис. 1.42) передает крутящий момент от коленчатого вала к вентилятору и гасит инерционные нагрузки, возникающие при резком изменении частоты вращения коленчатого вала. Гидромуфта расположена соосно с коленчатым валом. Передняя крышка 1 блока и корпус 2 подшипника соединены винтами и образуют полость, в которой установлена гидромуфта. Ведущий вал 6 в сборе с кожухом 3, ведущее колесо 10, вал 12 и шкив 11, соединенные болтами, составляют ведущую часть гидромуфты, которая вращается в шариковых подшипниках 8 и 19. Ведущая часть гидромуфты приводится во вращение от коленчатого вала через шлицевой вал 7. Ведомое колесо 9 в сборе с валом 16, на котором закреплена ступица 15 вентилятора, составляют ведомую часть гидромуфты, вращающуюся в шариковых подшипниках 4 и 13. Гидромуфта уплотнена резиновыми манжетами 17 и 20. На внутренних тороидальных поверхностях ведущего и ведомого колес отлиты радиальные лопатки. На ведущем колесе их 33, на ведомом 32. Межлопаточное пространство колес образует рабочую полость гидромуфты. Крутящий момент с ведущего колеса 10 гидромуфты на ведомое 9 передается при заполнении рабочей полости маслом. Частота вращения ведомой части зависит от количества масла, поступающего в гидромуфту, и вязкости масла, зависящей от температуры.

Рис. 1.42. Гидромуфта привода вентилятора: 1 – передняя крышка; 2 – корпус подшипника, 3 – кожух, 4,8,13,19 – шариковые подшипники, 5 – трубка корпуса подшипника, 6 – ведущий вал; 7 – вал привода гидромуфты, 9 – ведомое колесо, 10 – ведущее колесо; 11 – шкив привода генератора и жидкостного насоса, 12 – вал шкива, 14 – упорная втулка, 15 – ступица вентилятора, 16 – ведомый вал; 17,20 – манжеты; 18 – прокладка, 21 –маслоотражатель

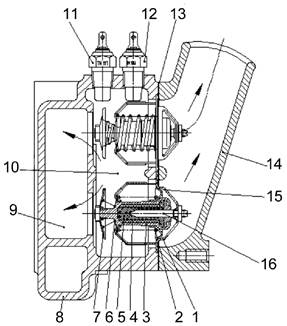

ВКЛЮЧАТЕЛЬ ГИДРОМУФТЫ (см. Рис. 1.43) управляет работой гидромуфты привода вентилятора. Через него масло поступает в гидромуфту. Включатель установлен в передней части двигателя на патрубке, подводящем охлаждающую жидкость к правому ряду цилиндров. Включатель имеет три фиксированных положения и обеспечивает работу вентилятора в одном из режимов: автоматический – рычаг включателя установлен в положение "А" (см. Рис. 1.44). При повышении температуры охлаждающей жидкости, омывающей термосиловой датчик 7 (см. Рис. 1.43), начинается плавление активной массы, находящейся в его баллоне, которая увеличиваясь в объеме, перемещает поршень датчика и шарик 9. При температуре жидкости 86…90°С шарик 9 открывает масляный канал в корпусе включателя. Масло из главной магистрали двигателя по каналам в корпусе включателя, блоке и его передней крышке, трубке 5 (см. Рис. 1.42) и каналам в ведущем валу поступает в рабочую полость гидромуфты. При этом крутящий момент от коленчатого вала передается крыльчатке вентилятора.

Рис. 1.44. Положения включателя гидромуфты привода вентилятора: А, П, О – положения включателя I – подача масла из смазочной системы двигателя, II – в гидромуфту

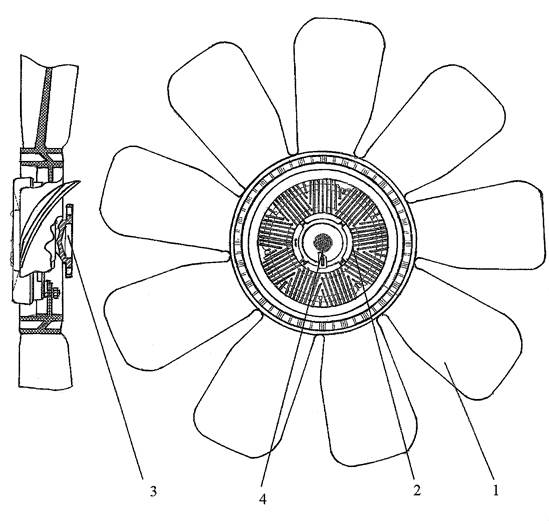

При температуре охлаждающей жидкости ниже 86°С шарик под действием возвратной пружины перекрывает масляный канал в корпусе, и подача масла в гидромуфту прекращается. При этом находящееся в гидромуфте масло через отверстие в кожухе 3 сливается в картер двигателя и вентилятор отключается; вентилятор отключен – рычаг выключателя установлен в положение "О" (см. Рис. 1.44); масло в гидромуфту не подается, при этом крыльчатка может вращаться с небольшой частотой под действием сил трения, возникающих при вращении подшипников и манжеты гидромуфты, вентилятор включен постоянно - рычаг включателя установлен в положение "П"; в этом случае масло в гидромуфту подается постоянно независимо от температуры охлаждающей жидкости, лопасти вентилятора вращаются постоянно с частотой, приблизительно равной частоте вращения коленчатого вала двигателя. Основной режим работы гидромуфты автоматический. При отказе включателя гидромуфты в автоматическом режиме (характеризуется перегревом двигателя) необходимо включить гидромуфту в постоянный режим (установить рычаг включателя в положение "П") и при первой возможности устранить неисправность включателя. ВЕНТИЛЯТОР осевого типа, металлический, имеет пять лопастей, диаметром 660 мм крепится четырьмя болтами к ступице 15 ведомого вала гидромуфты (см. Рис. 1.42). С вентилятором двигателя мод. 740.10 не взаимозаменяем. Вентилятор и муфта вязкостная привода вентилятора(для двигателей Euro-2) (см. Рис. 1.45). Девятилопастной вентилятор 1 диаметром 710 мм изготовлен из наполненного стеклом полиамида, ступица вентилятора 3 – металлическая. Для привода вентилятора применяется автоматически включаемая муфта 2 вязкостного типа, которая крепится к ступице вентилятора 3. Принцип работы муфты основан на вязкостном трении жидкости в небольших зазорах между ведомой и ведущей частями муфты. В качестве рабочей жидкости используется силиконовая жидкость с высокой вязкостью. Муфта неразборная и не требует технического обслуживания в эксплуатации. Включение муфты происходит при повышении температуры воздуха на выходе из радиатора до 61…67 °С. Управляет работой муфты термобиметаллическая спираль 4. Вентилятор размещен в неподвижной кольцевой обечайке, жестко прикрепленной к двигателю. Кожух вентилятора, обечайка вентилятора способствуют увеличению расхода потока воздуха нагнетаемого вентилятором через радиатор.Кожух вентилятора и обечайка вентилятора соединены кольцевым резиновым уплотнителем П-образного сечения.

Рис. 1.45. Вентилятор с муфтой привода: 1 – вентилятор; 2 – муфта; 3 – ступица; 4 - термобиметаллическая спираль.

КОЖУХ ВЕНТИЛЯТОРА способствует увеличению потока воздуха, нагнетаемого вентилятором через радиатор. Кожух изготовлен штамповкой из тонколистового металла. ТЕРМОСТАТЫ (см. Рис. 1.46) с твердым наполнителем и прямым ходом клапана предназначены для автоматической регулировки теплового режима двигателя, размещены в коробке 16 (см. Рис. 1.35), закрепленной на переднем торце правого ряда блока цилиндров. На холодном двигателе вход жидкости в радиатор перекрыт клапаном 5 (см. Рис. 1.46), а вход в перепускную трубу к жидкостному насосу открыт клапаном 1. Охлаждающая жидкость циркулирует, минуя радиатор, что ускоряет прогрев двигателя.

При достижении температуры охлаждающей жидкости 80°С активная масса (церезин) 10, заключенная в баллоне 9, плавится, увеличиваясь в объеме, и выдавливает шток 8. При этом баллон 9 перемещается вправо, открывая клапан 5, а клапан 1 закрывает вход жидкости в перепускную трубу к водяному насосу. Охлаждающая жидкость начинает циркулировать через радиатор. В диапазоне температур 80…93°С клапаны 1 и 5 открыты частично, охлаждающая жидкость проходит через радиатор и перепускную трубу на вход к насосу. При температуре 93°С клапан 5 открывается полностью, а клапан 1 закрывается, при этом вся жидкость циркулирует только через радиатор. При снижении температуры охлаждающей жидкости до 80°С и ниже объем церезина уменьшается и клапаны 1 и 5 под действием пружин 4 и 2 термостата занимают первоначальное положение. Контроль за температурой охлаждающей жидкости в системе осуществляется по указателю на панели приборов. При возрастании температуры в системе охлаждения до 98…104°С в указателе загорается сигнализатор аварийного перегрева охлаждающей жидкости. КОРОБКА ТЕРМОСТАТОВ (см. Рис. 1.47) типа ТС 107-01 с температурой начала открытия (80±2) °С с твердым наполнителем и прямым ходом клапана установлены в водяной коробке и предназначены для автоматической регулировки теплового режима двигателя. При температуре охлаждающей жидкости ниже 80 °С, основной клапан 1 прижимается к седлу корпуса 15 пружиной 2 и перекрывает проход жидкости в радиатор. Перепускной клапан 7 открыт и соединяет водяную коробку по перепускному каналу 9 с входом водяного насоса. При температуре охлаждающей жидкости выше 80 °С, находящийся в баллоне 3 наполнитель 4 начинает плавиться, увеличиваясь в объеме. Наполнитель состоит из смеси 60 % церезина (нефтяного воска) и 40 % алюминиевой пудры. Давление от расширяющегося наполнителя через резиновую вставку 5 передается на поршень 16, который, выдавливаясь наружу, перемещает баллон 3 с основным клапаном 1, сжимая пружину 2. Между корпусом 15 и клапаном 1 открывается кольцевой проход жидкости в радиатор.

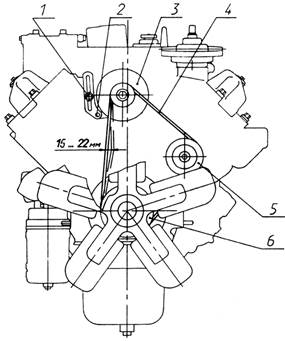

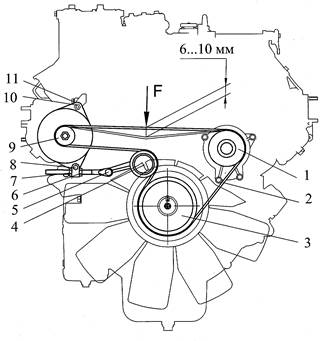

При температуре охлаждающей жидкости 93 °С происходит полное открытие термостата, клапан поднимается на высоту не менее 8,5 мм. Одновременно с открытием основного клапана вместе с баллоном перемещается перепускной клапан 7, который перекрывает отверстие в водяной коробке, соединяющее ее с входом водяного насоса. При понижении температуры жидкости до 80 °С и ниже, под действием пружин 2 и 6 происходит возврат клапанов 1 и 7 в исходное положение. Контроль за температурой охлаждающей жидкости на водяной коробке осуществляется датчиками 11 и 12. Датчик 12 выдает показания текущего значения температуры жидкости на панель приборов, датчик 11 служит сигнализатором перегрева жидкости. При возрастании температуры в системе охлаждения до (98…104) °С на панели приборов в указателе загорается сигнализатор аварийного перегрева охлаждающей жидкости. ОБСЛУЖИВАНИЕ СИСТЕМЫ ОХЛАЖДЕНИЯ. Заправка двигателя охлаждающей жидкостью производится через заливную горловину расширительного бачка. Перед заполнением системы охлаждения надо предварительно открыть кран системы отопления. Проверка уровня жидкости производится визуально на холодном двигателе. Нормальный уровень должен находится между отметками "MIN" и "МАХ" на боковой поверхности бачка. Для слива охлаждающей жидкости следует открыть сливные краны нижнего колена водяного трубопровода, теплообменника и насосного агрегата предпускового подогревателя, подводящей трубы отопителя кабины и отвернуть паровоздушную пробку расширительного бачка. РЕГУЛИРОВКУ натяжения ремней привода генератора и водяного насоса выполнить следующим образом: Для двигателей 740.11-240, 740.13-260: ослабить гайки крепления передней и задней лап генератора, болт 2 (см. Рис. 1.48) крепления планки и болт 1; переместив генератор, натянуть ремни; затянуть болт 1, болт 2 крепления планки, гайки крепления передней и задней лап генератора. После регулировки проверить натяжение: правильно натянутый ремень при нажатии на середину наибольшей ветви с усилием 40 Н (4 кгс) должен иметь прогиб 15…22 мм.

Рис. 1.48. Схема для проверки натяжения ремней привода генератора и жидкостного насоса:

Для двигателей 740.30-260. 740.50-360: ослабить болт 11 (см. Рис. 1.48)крепления задней лапы генератора, гайку 10 крепления передней лапы генератора, болт 8 крепления планки генератора, болт 5 крепления болта натяжного; перемещением гайки 6 обеспечить необходимое натяжение ремня; гайкой 7 зафиксировать положение генератора; затянуть болты 5, 8 и 11, затянуть гайку 10. После регулировки проверить натяжение, правильно натянутый ремень 2 при нажатии на середину наибольшей ветви усилием 44,1 ± 5 Н (4,5 ± 0,5 кгс) должен иметь прогиб - 6…10 мм.

Система питания топливом

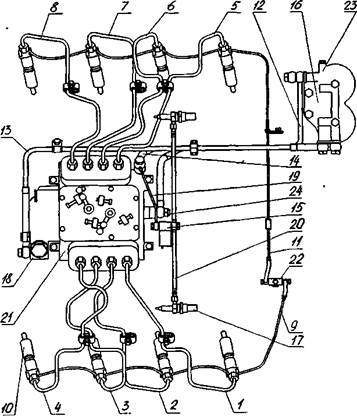

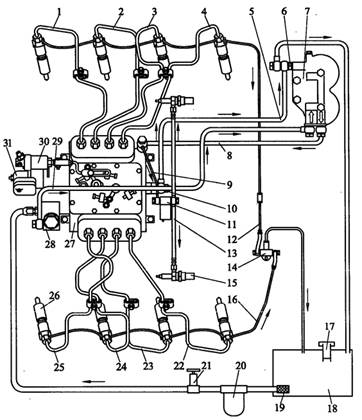

Система питания топливом (см. Рис. 1.49) обеспечивает очистку топлива и равномерное распределение его по цилиндрам двигателя дозированными порциями в строго определенные моменты времени. На двигателе применена система питания топливом разделенного типа, состоящая из топливного насоса высокого давления (ТНВД) с регулятором частоты вращения, автоматической муфтой опережения впрыскивания топлива и топливоподкачивающим насосом, форсунок, фильтров грубой и тонкой очистки, насоса предпусковой прокачки, топливных трубок высокого и низкого давления, электромагнитного клапана и факельных свечей электрофакельного устройства (ЭФУ). Топливный бак, фильтр грубой очистки топлива (ФГОТ) и насос предпусковой прокачки топлива установлены на автомобиле, все остальные элементы системы питания установлены непосредственно на двигателе. Топливо из бака подается через ФГОТ и насос предпусковой прокачки топливоподкачивающим насосом 18 по топливной трубке 13 в фильтр 16 тонкой очистки. Из фильтра тонкой очистки по топливной трубке низкого давления 14 топливо поступает в ТНВД 21, который в соответствии с порядком работы цилиндров распределяет топливо по трубкам 1…8 высокого давления к форсункам 10. Форсунки впрыскивают топливо в камеры сгорания. Избыточное топливо, а вместе с ним попавший в систему воздух через перепускной клапан 24 ТНВД по трубке 12 и клапан-жиклер 23 фильтра тонкой очистки отводится в топливный бак.

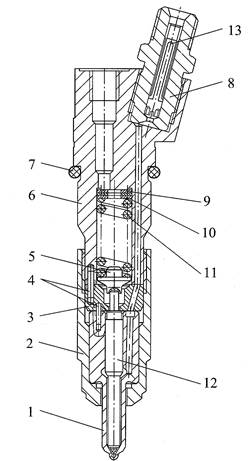

ФОРСУНКА (см. Рис. 1.51) закрытого типа, с пятисопловым распылителем и гидравлическим управлением подъема иглы модели 273-31 для двигателя 740.11-240, с распылителем ОАО «ЯЗДА» или модели 273-50 с распылителем 13.80 фирмы «BOSCH» для двигателей модели 740.50-360, 740.51-320. Более подробная применяемость топливной аппаратуры фирмы «ЯЗДА» приведена ниже (см. Таблица 1.7). Все детали форсунки собраны в корпусе 6. К нижнему торцу корпуса форсунки гайкой 2 присоединены проставка 3 и корпус 1 распылителя, внутри которого находится игла 12. Корпус и игла распылителя составляют прецизионную пару. Распылитель имеет пять распыливающих отверстий. Проставка 3 и корпус 1 зафиксированы относительно корпуса 6 штифтами 4. Пружина 11 одним концом упирается в штангу 5, которая передает усилие на иглу распылителя, другим – в набор регулировочных шайб 9, 10. Топливо к форсунке подается под высоким давлением через штуцер 8 со встроенным в него щелевым фильтром 13 и далее по каналам корпуса 6, проставки 3 и корпуса распылителя 1 – в полость между корпусом распылителя и иглой 12 и, поднимая ее впрыскивается в цилиндр.

Просочившееся через зазор между иглой и корпусом распылителя топливо, отводится через каналы в корпусе форсунки и сливается в бак через сливные дренажные трубки 9 и 11 (см. Рис. 1.49). Форсунка установлена в головке цилиндра и закреплена скобами. Торец гайки распылителя уплотнен от прорыва газов гофрированной медной прокладкой. Уплотнительное кольцо 7 (см. Рис. 1.51) предохраняет полость между форсункой и головкой цилиндра от попадания пыли и воды. ВНИМАНИЕ! Проверку и регулировку форсунок, а также замену распылителей необходимо проводить в специализированной мастерской и квалифицированным специалистом. Ввиду возможности выхода из строя двигател

|

||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 532; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.113 (0.017 с.) |