Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Карта дефектации блока цилиндровСодержание книги

Поиск на нашем сайте

Основой качественного ремонта служит тщательная дефектовка: осмотр внешний, проверка состояния резьбы, замеры посадочных и сопрягаемых поверхностей с пометкой краской мест, подлежащих ремонту. На всех блоках, бывших в эксплуатации, заменяются втулки под промежуточные опоры распредвала. У большинства блоков требуется расточка постелей коренных подшипников, которая производится в приспособлении, изображенном на Рис. 5.2. При износе коренных постелей более чем на Ø100,3 мм восстановить их расточкой в ремонтный размер не удается. Тогда постели с глубоким проворотом вкладышей растачиваются в размер Ø104+0,03 мм. В подготовленные постели устанавливаются промежуточные вкладыши с поджатием перед сваркой усилием порядка 50 кН (5000 кгс) и привариваются в соответствии с Рис. 5.3.

Далее постель растачивается в размер Ø100+0,03 мм при установке крышек 740.1005 152/140 номинального размера или в размер Ø100,5+0,03 мм при установке ремонтных крышек. Выступание торцев Т промежуточных вкладышей под плоскостью разъема не допускается.

Рис. 5.1. Дефекты блока цилиндров

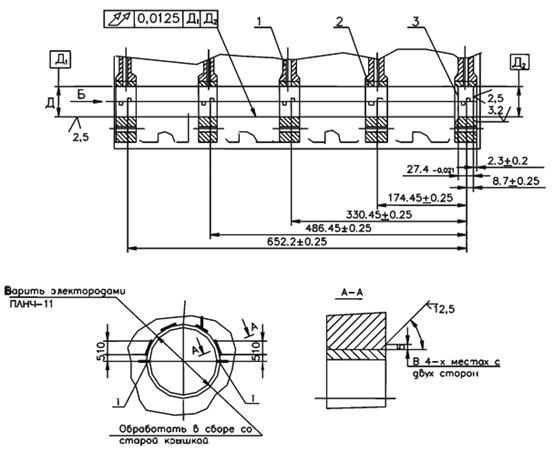

В случае глубокого проворота упорных полуколец необходимо восстановление торцев наплавкой. Для исключения выхода резца при окончательной расточкой в зону отбеленного чугуна следует предварительного расточить торцы 5-й постели до размера 25…26 мм, а диаметр проточки увеличить со 126 до 130 мм, после этого наплавить торцы самофлюсующейся проволокой ПАНЧ-11 Ø1,2 мм. ТУ4821-593-55 при силе тока I= 100…120А и напряжения Uд =16…18 В, защитив постели медной оправкой, а линию разъема блока и крышки подшипника – медной пластиной. Наплавку производить короткими участками длиной 30…50 мм с проковкой каждого участка сразу после обрыва дуги. Затем наплавленные поверхности зачистить заподлицо с торцами шлифмашинкой ИП 2003 А абразивным кругом ПП63х20х20 марки 53С50НСГ2БУ ГОСТ23182-78. Для расточки торцев 5-й коренной постели под упорные полукольца с обеих сторон одновременно необходима специальная резцовая головка (Рис. 5.4).

Рис. 5.2. Приспособление для расточки постели коренных подшипников и опор 1 – основание, 2 – плита задняя, 3, 4 – прихваты, 5 – борштанга для расточки постелей распределительного вала, 6 – борштанга для расточки постелей коренных подшипников, 7 – плита передняя, 8,10 – штыри, 9 – пластина для базирования блока.

Рис. 5.3. Схема промежуточной приварки вкладышей: 1 – основание постелей, 2 – промежуточные вкладыши, 3 – торец пятой постели, Д – диаметр расточки

Рис. 5.4. Схема резцовой головки для расточки торцев 5-ой коренной постели 1 – корпус резцовой головки, 2 и 3 – державки резцов, 2.1 – твердосплавная пластина, 4 – прихват резца, 5 – шпиндель. Такой метод восстановления позволяет получить номинальные размеры как по длине постели, так и по диаметру 126 мм. Однако на практике в большинстве случаев проворот бывает только снаружи, что значительно упрощает восстановление.

Очень часто наблюдается скол (смятие) замка на 5-й крышке. Для восстановления крышка снимается с блока, скол наваривается проволокой ПАНЧ-11 и затем зачищается шлифмашинкой с кругом ПП60х6 марки 38А-25НТ2БУ. (Заменить крышку 5- коренной опоры не допускается). Значительное место среди дефектов блока цилиндров занимают разного рода трещины и кавитационные разрушения, показанные на Рис. 5.1. Кавитационные разрушения нижних посадочных буртов под гильзу восстанавливают наплавкой проволокой ПАНЧ-11, используя медную закладку в канавки с последующей зачисткой наплавленных мест шлифмашинкой. Восстановление зоны установки водяного насоса производится двумя методами в зависимости от степени разрушения. Если плоскостью крепления водяного насоса образовались полости глубиной 0,5 мм и более, местами выходящие на плоскость прилегания водяного насоса, такой блок целесообразно восстановить заполнением полостей клеем из группы эсмино-аминных составов, используя фторопластовую оправку Ø115,5 мм, антиадгезионную к этим клеям. После полимеризации состава в течение суток оправка вынимается. Значительно сложнее восстановление блока с уже использовавшейся пробоиной в зоне крепления водяного насоса. Такой блок устанавливается в приспособление горизонтально-расточного станка, сверлится отверстие Ø50 мм. на проход по центру зоны, растачивается в несколько проходов до Ø116+0,07 мм., растачивается заходная фаска 1,5х30º мм. Далее в подготовленное отверстие, смазанное компаундом №2 ИГ37.104.35.004-76, запрессовывается заглушка, изготовленная из ленты 08-М-НТ-3-0-3х170 ГОСТ503-71 или точением из стального прутка.

Рис. 5.5. Ремонт трещин на перегородке между цилиндрами: 1 – блок, 2 – стяжной болт, 3 – технологическая пробка.

Для восстановления трещин на перегородках между 2-м, 3-м, 6-м и 7-м цилиндрами необходимо определить место окончания трещины с помощью керосина и мела, засверлить концы трещин сверлом Ø3…4 мм угловой пневмодрелью. Затем сверлится отверстие Ø8,7 мм перпендикулярно трещине на глубину 125 мм (Рис. 5.5), затем отверстие рассверливается до Ø10,7 мм на глубину L+3 мм, где L –расстояние от стенки до трещины. Далее цекуется площадка Ø26 мм на глубину 2±0,5 мм под головку болта и нарезается резьба М10х1,25-6g за трещиной, нарезается резьба М12х1,25–6g глубиной 20±2 мм. Далее подготовленная под стяжной болт полость наполняется клеем из группы эсмино-аминных составов и технологическим болтом М12 клей вдавливается до выступания из трещины. После удаления технологического болта заворачивается болт М10х1,25 с крутящим моментом 60…70Нм. Блок с трещиной на перегородках между 1 и 2, 3 и 4, 5 и 6, 7 и 8 цилиндрами необходимо восстанавливать со стороны развала, т.е. со стороны штанговой полости (см. Рис. 5.5, Б-Б). При этом добавляется ряд операций, связанных со сверлением плоскости развала и установкой впоследствии заглушки.

Трещины на постели, переходящая в масляный канал, как правило, образуется при повороте коренных вкладышей. Дефектный канал рассверливается до Ø10,7 мм на глубину трещины, нарезается резьба М12х1,25-6Н, заворачивается резьбовая втулка с внутренним отверстием Ø7 мм до упора на клей эсмино-аминной группы, выступающая часть втулки высверливается и зачищается круглым напильником. Через сутки производится испытание на герметичность масляного канала. При восстановлении блоков с трещиной по маслоканалу, выходящей в отверстие под втулки распределительного вала, через развал блока сверлится отверстие Ø14 мм до выхода в отверстие под втулку. При этом необходимо выдержать от торца блока размер 180±0,2 мм для отверстия №4, размер 334±0,2 мм для отверстия №3, размер 488±0,02 мм для отверстия №2. Отверстие в развале затем глушится резьбовой пробкой. Испытание на герметичность маслоканалов обязательно. Блоки с трещинами, выходящими в штанговую полость, не восстанавливаются. На бобышке блока под болт крепления крышки подшипника допускаются для ремонта трещины длиной 40 мм со стороны центральной масляной магистрали и не более 50 мм с противоположной стороны. Соответственно резьбовые ввертыши должны быть не более 50 и 60 мм.

Коленчатый вал

Подвод масла к шатунным шейкам в коленчатых валах двигателей Евро-1 производится от отверстий в коренных шейках прямыми отверстиями. Из конструкции коленчатого вала исключены полости центробежных ловушек. В полость переднего носка коленчатого вала ввернут жиклер, через калиброванное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты. Для восстановления двигателя предусмотрены восемь ремонтных размеров вкладышей подшипников коленчатого вала (см. Таблица 5.5, Таблица 5.6). Вкладыши 7405.1005170 Р0, 7405-1005171 Р0, 7405.1004058 Р0 введены для поддержания давления масла в системе смазки и применяются при восстановлении двигателя без шлифовки коленчатого вала. При необходимости шейки коленчатого вала заполировываются. Допуски на диаметры шеек коленчатого вала, отверстий в блоке цилиндров и отверстий в нижней головке шатуна при проведении ремонта двигателя должны быть такими же, как у номинальных размеров новых двигателей.

Таблица 5.2 Карта дефектации коленчатого вала

Таблица 5.3 ТАБЛИЦА РЕМОНТНЫХ РАЗМЕРОВ КОЛЕНЧАТОГО ВАЛА

Таблица 5.4

ВЕЛИЧИНА ДОПУСТИМОГО БИЕНИЯ СРЕДНЕЙ КОРЕННОЙ ШЕЙКИ ОТНОСИТЕЛЬНО КРАЙНИХ ДЛЯ ПЕРЕШЛИФОВКИ В ПОСЛЕДНИЙ РЕМОНТНЫЙ РАЗМЕР БЕЗ ПРАВКИ

Восстановление коленчатого вала по дефектам на поверхности шеек, деформация, скручивание шеек восстанавливаются перешлифовкой в ремонтные размеры с последующей полировкой и обработкой галтелей маслоподводящих отверстии. До ремонтных размеров, указанных в таблице 5.3 твердость поверхностей шеек сохраняется без повторной термообработки Износ поверхности отверстия под подшипник первичного вала коробки передач Ø52

Рис. 5.6. Дефекты коленчатого вала. Трещина на Ø105-0,14 мм длиной более 20 мм с выходом на сальник и износ Ø105-0,14 мм устраняется следующим образом. Протачивается Ø105 мм под втулку, втулка прессуется и затем на токарном и шлифовальном станках обрабатывается в номинальный размер. Износ отверстий под болты крепления маховика, заломы болтов восстанавливаются. Для удаления срезанных штифтов на радиально-сверлильном станке в поворотном приспособлении сверлом Ø6,7 мм сверлится отверстие в штифте, нарезается резьба М8 и удаляется штифт завариванием болта. Заломленные болты высверливаются сверлом Ø17, после чего нарезается резьба под спиральную вставку СП 15,9 х 1,56Н метчиком, затем устанавливается спиральная вставка, при значительном смятии отверстий под болты изготавливается и вворачивается специальный ввертыш. Валы, имеющие изгибы более допустимых, правятся с чеканкой по галтелям. Чеканка по галтелям производится для фиксации правки, величину биения проверяют индикаторной стойкой. Приспособление для правки изготавливается с использованием ручного гидравлического домкрата. После исправления указанных выше дефектов колен валы передаются на обработку шеек в ремонтные размеры. Используются кругло-шлифовальные станки 3423, 3162 или специализированные моделей БКО –50, БКД –50. Обработка ведется кругами ПП900х36,8х305; ПП900х67,5х305 91А –25НСИ -27К5. Фаски на масляном канале снимаются концевой фрезой Ф12 ГОСТ 18947-73 и зачищаются бруском БП80х7х25 63СМ20-М14СМ1 КЛА ГОСТ 2456-79, используется шлифмашинка ИП 1011. Суперфиниш производится бруском БС5,5х10х45 63СМ20СТ2КЗЛ на станке модели 3875. Окончательно коленчатый вал полируется на станке модели 3845 полировальной лентой БММШ 175х50000х35 14АМ40 и БММШ 175х50000х68 14АМ40. В мелкосерийном производстве суперфиниширование и полирование заменяются полированием жимками с пастой ГОИ. Промывка маслоканалов и мойка осуществляются любым доступным способом с обязательным вскрытием центробежных ловушек, продувкой и удалением абразива и шлака. Для шлифования коренных шеек шестерни и противовесы снимаются или как минимум сдвигаются задние. При съеме шестерен и противовесов использовать приспособление с усилием не менее 1000 кГс. (по возможности механическое с гидравлическим приводом), не допускать «задиров» на посадочных поверхностях и изгиба шестерен. Перед установкой шестерен и противовесов на коленчатый вал производить их нагрев до 300°С. При установке на вал обратить внимание на правильное расположение противовесов и шестерен, которые симметричны относительно шпоночного паза и в поперечном сечении.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1662; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.106.138 (0.011 с.) |

7405.1005 171

7405.1005 171

мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.

мм восстанавливается установкой втулки по следующей схеме. На токарном станке 1М63 растачивается изношенная поверхность под втулку по легкопрессовой посадке. Втулка запрессовывается и растачивается на расточном станке в номинальный размер.