Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Корпус подшипника распределительного валаСодержание книги

Поиск на нашем сайте Таблица 5.12. КАРТА ДЕФЕКТАЦИИ КОРПУСА ПОДШИПНИКА РАСПРЕДЕЛИТЕЛЬНОГО ВАЛА

Основным дефектом корпуса подшипника распределительного вала является износ отверстия во втулке. Дефект устраняют заменой втулки 740.1006 036-02 и расточкой внутреннего диаметра в номинальный размер Ø42+0,015 мм или в ремонтный размер Ø41,71+0,015 мм. При этом необходимо зачистить забоины на диаметре Д и обеспечить радиальное биение торца Г не более 0,04 мм. При значительных повреждениях или износе поверхности Д осталивают. Хорошо зарекомендовал себя также следующая технология. На поверхность Д наносят рваную резьбу, производят напыление по резьбе порошком ПТ-НАО слоя толщиной 0,1…0,15 мм и металлизацию проволокой Св-08Т2С-0 диаметром 1,2 мм электрометаллизатором с током дуги 100…120 А. Торец Г и технологическую канавку около него рекомендуется защитить экраном. Обработку поверхности Д производят на цанговой оправке сначала точением, затем шлифованием. Поверхности Д и Г можно наплавить малоуглеродистой проволокой Св-08Т2С-0, однако для предупреждения отбеливания зоны резания эти поверхности перед наплавкой протачивают на 1…2 мм. Целесообразно использовать вибродуговую наплавку в среде углекислого газа с подачей жидкости непосредственно за зону наплавки (см. Рис. 5.21). Корпуса с износом на торцах В восстанавливают наплавкой торцев проволокой ПАНЧ-11 ТУ 4821.593-85 на полуавтомате (А547У) с использованием медной оправки по внутреннему диаметру для предотвращения наплывов внутрь. Затем производятся обработка торцев и заходных фасок на токарном станке в специальной цанговой оправке.

Рис. 5.21. Дефекты корпуса подшипника распределительного вала.

Коромысло клапана

В двигателях Евро-1 применены коромысла клапанов без бронзовой втулки, то есть в цельном исполнении. Таблица 5.13. КАРТА ДЕФЕКТАЦИИ КОРОМЫСЛА КЛАПАНА

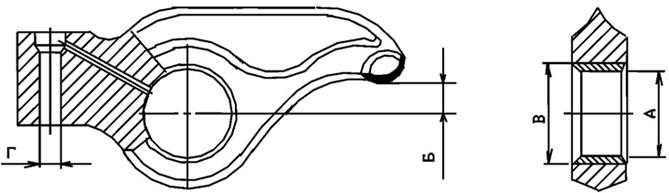

Основными дефектами коромысла клапана являются износ носка, износ внутреннего посадочного диаметра А и резьбы М10х1-4Н5Н (Рис. 5.22, Таблица 5.13). При восстановлении коромысла клапана производят стопроцентную установку втулки. При этом необходимо развернут отверстие А до диаметра 29,1+0,023 мм. Затем запрессовать втулку бронзовую марки БрОЦС4-4-2,5 (НВ90). После запрессовки втулки на вертикально-сверлильном станке (например, мод.1Н135) с 2-х сторон снимают зенковкой фаски, затем втулки разворачивают, оставляя припуск 0,1 мм на раскатку. Далее на этом же станке втулки раскатывают в номинальный размер Ø27 Предусмотрена обработка отверстия во втулках под номинальный размер Ø27

Рис. 5.22. Дефекты коромысла клапана.

Износ резьбы Г проверяют калибром. При износе резьбы менее половины длины резьбу калибруют. Если изношено более половины длины резьбы, коромысло клапана обычно бракуют, поскольку это редкий дефект. При необходимости можно восстановить резьбу установкой ввертыша. Поверхность носка коромысла при износе свыше 0,5 мм восстанавливают ручной наплавкой электродом Т-590. Далее выполняют шлифование в номинальный размер. Если износ носка менее 0,5 мм, наплавка не производится, и поверхность шлифуется «как чисто». При шлифовании коромысла клапанов собирают на скалку – деталь поз.3 (Рис. 5.23) (до 40 штук) и закрепляются в приспособлении плоскошлифовального станка в два ряда. Тыльная сторона коромысла опирается на упор 4 (Рис. 5.23). Обработка ведется фасонными кругами 1.

Рис. 5.23. Установка коромысла клапана при шлифовании. 1 – шлифовальный круг, 2 – деталь, 3 – скалка, 4 – упор.

Толкатель

В двигателях Евро-1 применены толкатели с «бочкообразным» стержнем. Таблица 5.14. КАРТА ДЕФЕКТАЦИИ ТОЛКАТЕЛЯ

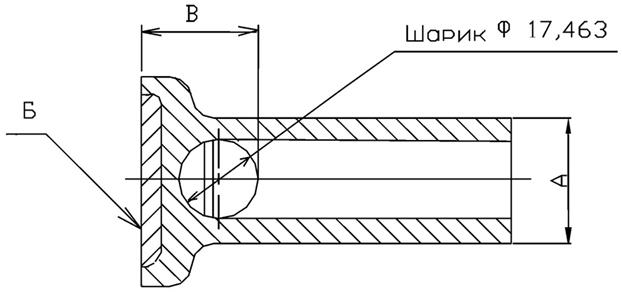

Рис. 5.24. Дефекты толкателя. В процессе эксплуатации толкатель подвергается интенсивному износу как по наружному диаметру из-за вращения его в направляющей, так и по пяте тарелки из-за ее трения по кулачку распределительного вала (Рис. 5.24, Таблица 5.14). Для уменьшения износа пята тарелки толкателя наплавляется специальным чугуном, химический состав которого: углерод 3,1…3,4%, кремний 2,1…2,35%, марганец 0,5…0,65%, хром 0,8…1,0%, никель 0,4…0,75%, молибден 0,4…0,6%, серы не более 0,1%, фосфора не более 0,2%. При износе или выкрашивании наплавленной пяты тарелку шлифуют до выведения дефекта, но размер В должен быть не менее 23,9 мм (Рис. 5.24). Если размер В меньше 23,9 мм или при таком размере дефекты ещё не выведены, то пяту толкателя следует наплавить электродами Т-590 или Т-620, затем шлифовать. При износе стержня толкателя А до диаметра менее 21,96 мм толкатели набирают на подвесное приспособление и осталивают или хромируют по обычной технологии. Для уменьшения выноса электролита детали рекомендуется завешивать тарелкой вверх. Шлифовать перед гальваническим наращиванием необходимости нет. После нанесения покрытия детали шлифуют на бесцентровально-шлифовальном станке в номинальный размер. Восстановленный в размер Æ21,82 – 0,021 толкатели можно применить только для серийных двигателей мод. 740.10. При большой производственной программе целесообразно наладить восстановление поверхности А раздачей в холодном состоянии через отверстие под штангу на гидравлическом прессе.

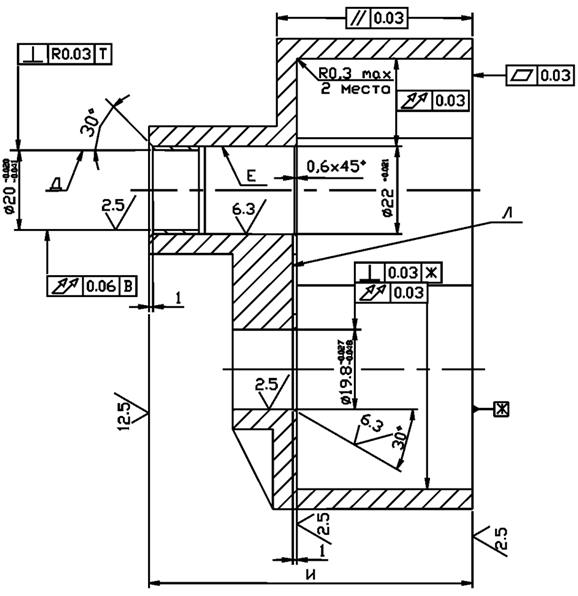

Крышка масляного насоса

Масляный насос 740.11 1011 014СБ шестеренчатый, односекционный, производительностью 150 л/мин. Содержит корпус, крышку и шестерни. В крышке расположен клапан смазочной системы с пружиной. В нагнетающем канале установлен предохранительный клапан, состоящий из шарика, пружины регулировочных шайб. Основными дефектами масляного насоса являются износ втулок, колодцев, шестерен, а так же подклинивание клапана смазочной системы (Рис. 5.25, Таблица 5.15). Для разборки, сборки и проверки масляного насоса необходимо: слить масло из картера, снять картер; снять масляный насос, отсоединить всасывающую трубку и трубку клапана смазочной системы; снять шестерню масляного насоса, корпус, крышку. После сборки масляного насоса валик должен проворачиваться от руки плавно, без заеданий. Испытать насос на стенде с использованием масла М10Г2 К или М10ДМ. При частоте вращения валика 2800 - 60 мин –1 и разрежении на всасывании 12…15 кПа подача насосом должна быть не менее 130 л/мин при давлении на выходе 0,35…0,40 МПа. Отрегулировать давление срабатывания клапана смазочной системы, которое должна быть 0,40…0,45 мПа. Для регулирования допускается использование не более 3-х шайб, устанавливаемых под пружину. При несоответствии давления начала открытия клапана, замените пружину. Повторное использование шплинта пробки не допускается.

Таблица 5.15. КАРТА ДЕФЕКТАЦИИ КРЫШКИ

При ослаблении посадки втулки (Д) последнюю заменяют. Если отверстие изношено, то его развертывают, а втулку изготавливают с соблюдением указанной на Рис. 5.25 посадки. При износе отверстия под ось ведомой шестерни его рассверливают по кондуктору с базированием по отверстию под ось ведущей шестерни, затем развертывают до Ø22,06. Далее в отверстие запрессовывают втулку из бронзы БрОЦС 4-4-2,5. Развертывание втулок до Ø20 Трещины в корпусе устраняют сваркой в холодном состоянии проволокой ПАНЧ-11 или электродами ОЗЧ-1, МНЧ-2. После сварки необходимо зачистить наждачным кругом заподлицо. Под сварку трещины разделывают с помощью шлифмашинки ИП 2003А абразивным кругом ПП63х20х20 53С50НСГ2БУ ГОСТ 23182-78, Глубина разделки должна быть меньше толщины стенки на 2…3 мм. При сварке выступание металла на рабочие поверхности не допускается. Сварку выполняют короткими участками по 20…30 мм с проковкой этих участков молотком сразу после обрыва дуги.

Корпус масляного насоса Таблица 5.16. КАРТА ДЕФЕКТАЦИИ КОРПУСА МАСЛЯНОГО НАСОСА

В случае ослабления посадки втулки (Е) последняя заменяется. Если отверстие изношено при номинальном размере посадка р6 не может быть обеспечена, отверстие необходимо развернуть, а втулку изготовить с соблюдением указанной на Рис. 5.26 посадки. При износе отверстия под ось ведомой шестерни отверстие рассверливают, затем развертывают до Ø22,01, базируя на пальце по отверстию под ось ведущей шестерни. Далее запрессовывают втулку из чугуна СЧ21 или бронзы БрОЦС 4-4-2,5. В условиях мелкосерийного производства окончательное развертывание втулок до Ø20 При износе более 35,08 мм фрезеруют поверхность Л торцевой фрезой до выведения износа. При том же установе фрезеруют поверхность Ж, выдерживая высоту гнезда в пределах 35+ 0,050 мм. Высота корпуса И не должна быть менее 84-0.22 мм. Задача сводится к выбору схемы базирования. Рекомендуется базировать корпус по отверстию под ось ведущей шестерни (без втулки) на цанговой разжимной оправке 4,5. Для повышения жесткости системы используют регулируемые опоры 2 (Рис. 5.27). Торцевая фреза должна быть заправлена таким образом, чтобы исключить обработку поверхности В боковыми гранями. Трещины, обломы и сколы устраняют сваркой в холодном состоянии электродами ОЗЧ-1, МНЧ-1 или ЖНБ-1. Если они выходят на резьбу, предварительно отверстие следует рассверлить и запрессовать резьбовую втулку из малоуглеродистой стали. После сварки шов необходимо зачистить наждачным кругом заподлицо.

Рис. 5.26. Дефекты корпуса масляного насоса.

Рис. 5.27. Схема базирования корпуса масляного насоса при обработке поверхностей Л и Ж: 1 – установочная плита, 2 – регулируемые опоры, 3 – заготовка, 4 – конический палец, 5 – цанга, 6 – шайба, 7 – гайка.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-09-19; просмотров: 1503; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.008 с.) |

Ø21,902 –0,033

Ø21,902 –0,033