Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Вибір параметрів роликового блоку стенда тягових властивостейСодержание книги

Поиск на нашем сайте

Стенди для визначення тягових якостей автомобілів проектуються, як правило, звичайно за схемою, представленою на рис. 7.8.

Рис. 7.8. Стенд перевірки потужності двигуна автомобіля: 1 – біговий ролик; 2 – навантажувач; 3 – датчик крутного моменту; 4 – інерційна маса; 5 – тахогенератор; 6 – виштовхувач коліс; 7 – колесо відбійник

Вибір основних геометричних параметрів роликового блоку. Діаметр роликів визначається із залежності

D p = (0,7 … 0,8) · r к, (7.1)

де r к– радіус кочення колеса по роликах. Величина r кприблизно дорівнює статичному радіусу шини r ст на дорозі. Якщо на стенді перевіряються автомобілі різних марок, приймають r кпо найбільшому колесу. Отриманий діаметр ролика необхідно округлити до найближчого числа з ряду: 240, 320, 370, 400, 475 мм. Для зручності обробки сигналів датчиків шляху та швидкості бажано, щоб один оберт ролика відповідав шляху автомобіля довжиною в один метр. Тому стенди для діагностування більшості моделей вантажних автомобілів і автобусів мають ролики з діаметром 318 мм. Стенди для легкових автомобілів мають ролики меншого діаметра. Розрахунок довжини роликів і відстаней між їхніми торцями провадять за схемою (рис. 7.9).

Рис. 7.9. Розрахункова схема вибору параметрів роликового блоку

З геометричних співвідношень знаходять відстані В – між зовнішніми та b – внутрішніми торцями роликів

B = B max + 2 × a′, b = B min–2 × a′′, (7.2)

де B max і B min – відповідно, ширина за зовнішніми границями коліс найбільшого автомобіля й внутрішніх границь коліс найменшого автомобіля; a′ і a′′ – запас довжини роликів, (звичайно приймають рівним 100…150 мм). Довжина роликів l p, яка залежить від конструктивних параметрів шин і ступеня універсальності стенда, визначається виразом

Для осей із двоскатними колесами при колії к та ширині профілю шин В ш маємо B max = K max + В ш; B min = K min – В ш..

Для осей с двоскатними колесами

B max = K max + 2 × В′ ш + 50;

B min = K min – 2 × В′′ ш – 50.

При випробуваннях автомобіля на стенді, якщо неправильно обрана відстань L (рис. 7.10), відбудеться відрив колеса від заднього ролика, тобто автомобіль виїде зі стенда. Щоб цього не відбулося, повинна виконуватися умова

G′ к · φ≤ G′к · sin α+ G к· f + G "к · f р, (7.4)

де φ – коефіцієнт зчеплення коліс із роликами; f і f р –коефіцієнти опору коченню коліс по поверхні помосту й роликах. Якщо виразити сили через G к, припустивши, що G′ к≈ G "к, маємо

φ · G к · cos α ≤ G к · sin α + f · G к + f р· G к · cos α. (7.5)

Для сталевих роликів

f ≈ f р · cos α. (7.6)

Рис. 7.10. Схема взаємодії колеса й роликів стенда

Підставивши вираз (7.6) у рівняння (7.5), і розділивши обидві частини нерівності на G к · cos α знаходимо, що

φ ≤ tg α+ 2 · f рабо tgα ≥ φ− 2 · f р.

З огляду на те, що 2 · f рв 10...15 раз менше φ, приблизно можна вважати, що

tgα ≥ φ. (7.7)

Якщо φ = 0,5, то α ≥ 27 °. (На практиці α = 30 °). Тоді відстань між осями роликів

L = 2 · (r к + r р) · sin α = r к+ r р, (7.8)

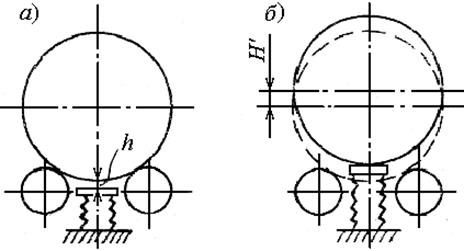

де r кта r р – відповідно, радіуси колеса і ролика. Однак при α ≥ 27 ° стенд повинен бути обладнаний виштовхувачем коліс (рис. 7.11). Хід підйомника виштовхувача

H = H′ + h,

де H′ = (Rp + Rk) ·(1 – cos α); h = 20... 30 мм – гарантований зазор (проміжок).

Рис. 7.11. До розрахунку ходу, підйомника: а – підйомник опущений; б – підйомник піднятий

В якості виконавчих механізмів підйомників можливо використання пнемоподушок підвіски автобусів. Піднімальна сила виштовхувача повинна перевищувати вагу, яка приходиться на колесо. Іноді виштовхувачі конструктивно поєднують із гальмом, що блокує ролики в момент виїзду автомобіля. За цих умов зусилля P на штоку виконавчого механізму

де φ1 – коефіцієнт тертя між гальмовою накладкою й роликом. З метою зменшення сили P колодки розташовують під деяким кутом відносно вертикальної осі (рис. 7.12). При цьому

При розрахунках обирають значення φ = 0,5, а φ1 = (0,28...0,62) залежно від матеріалу фрикційних накладок. Накладки від гальмових механізмів автомобілів, до складу яких входить коротко волокнистий азбест, наповнювачі у вигляді оксиду цинку, залізного сурику й сполучні синтетичні смоли, забезпечують φ1 = 0,3...0,35. Площа накладки S визначається з урахуванням питомого тиску p 0 у вигляді:

Звичайно приймають p 0=0,15... 0,25 Н/мм2. При значній величині площі необхідно використовувати гальма без накладок. При цьому в розрахунках φ1 = 0,15, а p 0= 50 Н/мм2. У ряді випадків, коли зусилля на виконавчому механізмі виходить занадто великим, використовують спеціальні гальмові пристрої у вигляді зубчатих дисків, що сидять на одному валу з роликом і загальмовувача окремим виконавчим механізмом (рис. 7.12).

Рис. 7.12. Варіанти конструкцій гальм роликів: а – гальмо сполучене з підйомником; б – гальмо виконане у вигляді стопора; 1 – ролик; 2 – фрикційна накладка; 3 – зубчатий диск; 4 – пневмоциліндр

Здебільшого в якості виконавчого механізму використовують гальмові камери автомобілів.

За формулою (7.1) обчислюємо діаметр ролика:

Dp = (0,7 … 0,8) · 0,315 = (0,221 … 0,252) м.

Отриманий діаметр ролика округляємо до найближчого рекомендованого Dp = 240 мм.

Ширина за зовнішніми B max та внутрішніми B min границями коліс автомобіля;

B max = K max + B ш = 1470 + 185 = 1655 мм;

B min = K min – B ш = 1470 – 185 = 1235 мм.

Згідно формул (7.2) визначаємо, відповідно, відстань між зовнішніми B і внутрішніми b торцями роликів, а по формулі (7.3) – довжину роликів l p. Припускаючи, що a′ = a′′ = 100 мм, маємо

B = B max + 2 × a′; B = 1655 + 2 ×100 = 1855 мм;

b = B min – 2 × a′′; b = 1235 – 2 ×100 = 1035 мм;

l p =

Обираємо a = 35°, тоді згідно (7.8) міжцентрова відстань L дорівнює

L = 2 · (r к + r р) · sin α; L = 2 × (315 + 120) × sin 35°» 500 мм.

Так як обране значення кута a більше 27°, тому даний роликовий блок повинен бути оснащений виштовхувачем. Контрольні запитання 7.1. Як визначити для заданого автомобіля кількісні значення всіх 7.2. Яке обладнання використовується в підприємствах автомобільного транспорту для визначення тягових властивостей автомобілів? 7.3. Який принцип роботи обладнання для визначення тягових властивостей автомобілів? 7.4. Чим принципово відрізняються схеми інерційного й силового стендів для визначення тягових властивостей автомобілів? 7.5. Яке призначення всіх пристроїв динамічного роликового стенда М-108? 7.6. Як здійснюється енергоживлення роликового стенда М-108 при випробуванні тягових і гальмівних характеристик? 7.7. Як працює стенд М-108 в автоматичному режимі? 7.8. Які види випробувань автомобілів можна проводити на динамічному роликовому стенді М-108? 7.9. Чому живлення стенда М-108 не може підключатися до електричних мереж пов’язаних з мережами житлових будинків?

Розділ 8

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-06-19; просмотров: 347; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.19.62.227 (0.012 с.) |

. (7.3)

. (7.3)

, (7.9)

, (7.9) .

. . (7.10)

. (7.10) мм.

мм.