Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство автотранспортных средствСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

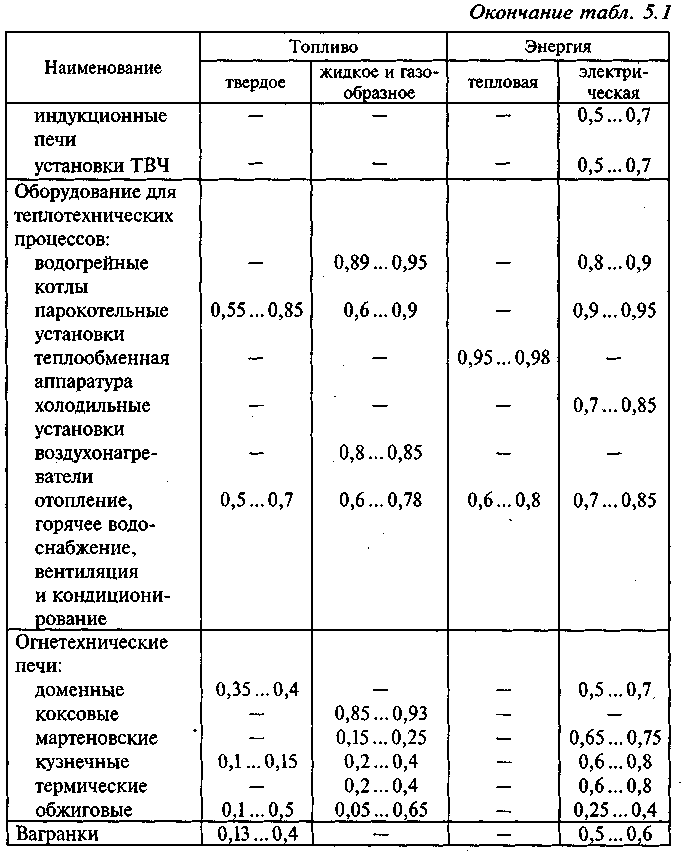

Энергоемкость конструкции АТС определяется суммарной энергией, вложенной в нее на стадии изготовления, и зависит от объема производства, характеристик станочного парка и оборудования, массы объекта, номенклатуры используемых материалов и пр. Структура энергопотребления, %, в автомобиле

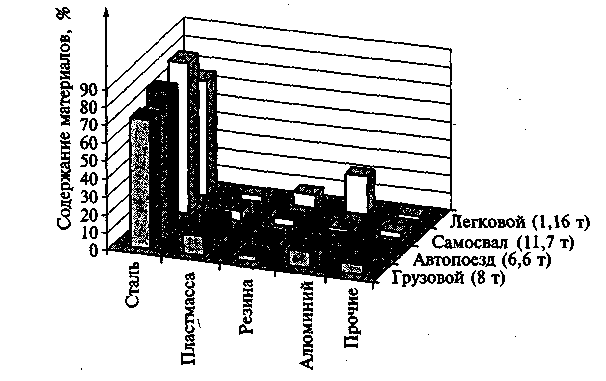

Энергозатраты, кВт • ч/кг, при производстве материалов, используемых в жизненном цикле (ЖЦ) АТС, таковы: сталь, чугун — 15; алюминий — 58; медь — 26; свинец — 23; пластмассы — 34; резина — 41; лаки, химикаты — 7; кислоты — 0,18; бензин — 5; дизельное топливо — 3,5; СНГ — 0,14; СПГ — 0,23; масло — 50; антифриз — 4 (здесь и далее выделены данные, которые понадобятся при выполнении расчетов в подразд. 5.8.2). Энергоемкость АТС коррелирует с их массой. На рис. 5.1 представлены данные о содержании материалов в конструкциях АТС [18, 19].

Рис. 5.1. Доля различных материалов в конструкциях автомобилей Энергозатраты на изготовление узлов и сборку легкового автомобиля массой 1,16 fи грузового массой 18 т приведены в табл. 5.2 [19]. Таблица 5.2 Энергозатраты, ГДж (%), на изготовление АТС

Насколько высок уровень этих затрат? Воспользуемся данными табл. 5.2. В мире существует 460 млн легковых автомобилей, которые обладают вложенной энергией 460 • 5.2. Строительство и содержание автомобильных дорог Система производств в дорожном строительстве. Энергетический эквивалент 1 км автомагистрали определяется расходом топлива транспортного потока интенсивностью 10 тыс. автомобилей/сут при движении его по этому отрезку в течение 4 лет и составляет около 5 • Схема системы производств в дорожном строительстве приведена на рис. 5.2. Она включает в себя добычу сырья, производство строительных материалов и полуфабрикатов, собственно строительство (прокладка трассы, отсыпка полотна, возведение сооружений, укладка основания, нанесение покрытия), а также содержание и ремонт дороги (техническая эксплуатация, ремонт, утилизация отходов). Неоднократное использование перевозок отображено в виде двухслойной схемы взаимодействия, где затемненными стрелками представлен слой потока транспортных услуг, а светлыми — слой передачи энергии, вложенной в объекты.

Строительство автомобильных дорог (АД) осуществляется с применением машин и механизмов, работа которых требует определенных энергозатрат. АД заключает в себе вложенную энергию, т.е. суммарные энергозатраты на всех стадиях ЖЦ этого объекта. Энергозатраты в дорожном строительстве удобно представлять как сумму энергозатрат по видам работ. Энергетика строительных материалов. Объемы и темпы строительства и содержания АД определяют развитие производства дорожно-строительных материалов на камнедробильных заводах, базах по приготовлению вяжущих материалов,

Рис. 5.2. Схема системы производств в дорожном строительстве и транспортных услуг:

Энергозатраты на исходные материалы — это то количество энергии, которое необходимо для подготовки (в карьере, на заводе) 1 т материала к использованию в дорожном строительстве. Среднее количество вложенной энергии, МДж/т, составляет: природный песок, гравий — 20; щебень — 60; отходы в карьерах — 70; битум — 620; цемент — 8000 [32]. Песок и гравий. Разброс затрат энергии на выемку и первичную обработку составляет 4... 45 МДж/т при среднем значении 20 МДж/т. Щебень. При приготовлении щебня 17 % энергии расходуется на бурение и взрывные работы, 10 % — на погрузку и перемещение в технологическом цикле и 73 % — на дробление породы. Энергия, необходимая для производства щебня, изменяется в зависимости от типа камня, расположения, конфигурации и оснащенности карьера, положения слоев, толщины вскрыши и составляет 40...80 МДж/т. Средняя энергия, затрачиваемая на обработку 1 т заполнителей всех типов, равна 60 МДж, что эквивалентно 1,5 л дизельного топлива.

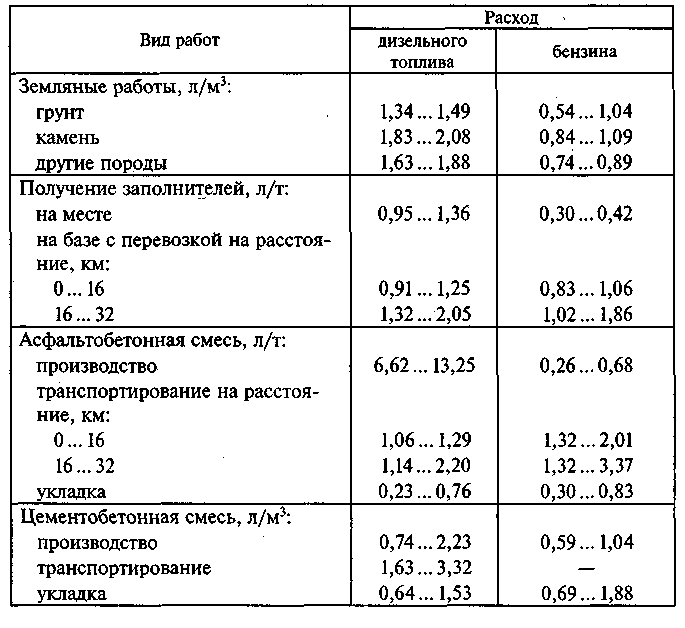

Битумные материалы. Потребность в энергии для получения битума находится в пределах 300...700 МДж/т и зависит от качества сырья и совершенства технологических процессов. Цемент. Энергозатраты на производство цемента в 10 —13 раз больше, чем на изготовление битума. Источниками энергии служат уголь, нефть, подземный газ и электрический ток. В среднем для производства 1 т цемента требуется 8,0 ГДж энергии. Лучшие мировые показатели приближаются к 3,5 ГДж/т. Стальная арматура для цементобетонных покрытий. Средний уровень затрат энергии на производство стали для арматуры 27 ГДж/т. Энергия строительства автомобильных дорог. Энергопотребности собственно строительства АД включают в себя две категории: 1. энергию в виде топлива, используемого при транспортировании материалов и полуфабрикатов; 2. энергию, применяемую в виде топлива в дорожно-строи-тельных машинах и оборудовании. Показатели потребления топлива по видам работ приведены в табл. 5.3 [32]. Земляные работы. На возведение полотна АД приходится 50...60% общих энергозатрат. При возведении полотна основные энергозатраты связаны с транспортом. Они зависят от дальности возки и грузоподъемности самосвалов. В табл. 5.4 Таблица 5.3 Показатели потребления топлива при строительстве АД

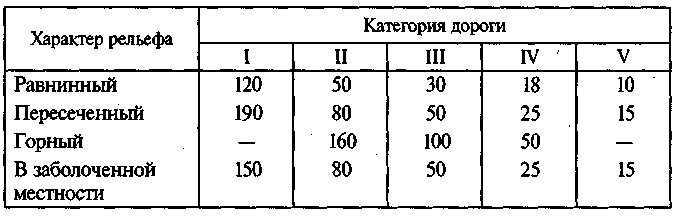

приведены потребные объемы земляного полотна [19]. При сооружении полотна в равнинной местности из выемок получают 40 % объемов насыпей, в пересеченной — 60 %, в горных условиях — 100 %. На строительство из боковых резервов приходится 20 % общей протяженности дорог. При проведении земляных работ важным является соблюдение геометрических параметров, что требует многократных энергоемких проходов техники — грейдеров, бульдозеров. Обязательное уплотнение грунта, щебня и асфальтобетона является главной операцией, обеспечивающей прочность и долговечность полотна АД. Существует несколько видов технических средств грунтоуп-лотнения, но основным является самоходный одновалыдовый виброкаток, шарнирно сочлененный с пневмоколесным тягачом и имеющий в качестве рабочего органа гладкий или кулачковый валец. Уплотнение грунта происходит под воздействием двух факторов: вибрации и динамических частоударных нагружений. Таблица 5.4 Потребные объемы земляного полотна, тыс.

Относительная значимость этих факторов, в том числе частоты и амплитуды колебательных процессов (виброускорения до Энергетические потребности для возведения слоев оснований АД. На устройство дорожной одежды приходится 15...30% общих энергозатрат. Строительство и реконструкция дорог и инженерных сооружений на них связаны с потреблением значительных объемов не только природных строительных материалов, но и битума, металла, краски, термопласта. Удельное потребление битума и металла составляет соответственно 610 и 820 кг/км [19]. Укладка слоев основания и их уплотнение могут отличаться по энергопотреблению из-за изменения состава смеси. Для нанесения связующих слоев, укладки битумных оснований и асфальтобетонных смесей потребность в энергии составляет 18 МДж/т.

Исходные материалы для основания под дорожное покрытие доставляют на смесительный пункт, а затем укладывают смеси. Каждая операция требует расхода определенного количества энергии. Энергопотребление, Видно, что битумное основание с точки зрения экономии энергии остается конкурентоспособным по отношению к цементному. Сумма энергии строительства Прямая топливная энергия строительства бетонных оснований превосходит соответствующую энергию для щебеночного или обработанного битумной эмульсией основания: энергия производства цемента значительно увеличивает общую энергию для всех категорий оснований. Асфальтобетонные покрытия. Из энергии, необходимой для приготовления и укладки асфальтобетонной смеси, на получение смеси на АБЗ в условиях России расходуется 38 %, транспортирование смеси к месту строительства (на расстояние 20 км) — 59,5 %, укладку и уплотнение — 2,5 %. Энергоемкость асфальтосмесителей формируется в соответствии с реализацией составляющих рабочих процессов на АБЗ: сушки и нагревания заполнителя; хранения и нагревания битума; транспортирования холодного заполнителя; приведения в действие сушильного барабана и отсоса пыли; перемешивания. Сушка и нагревание заполнителя. Для снижения на 1 % влажности 1 т заполнителя требуется 29,5 МДж энергии. Для сушки 1 т заполнителя с 5%-ной влажностью с нагреванием от температуры 21 до 163 °С и сопутствующими сушке прочими процессами необходимо около 240 МДж/т. Хранение и нагревание битума. Затраты энергии, связанные с хранением битума, составляют около 7 МДж/т. Затраты на поддержание температуры разогретого битума — того же уровня. Передовые технологии, при использовании которых битум нагревают один раз на НПЗ и доставляют на АБЗ по часовому графику, в России пока не применяются повсеместно. Крайний случай — повторный разогрев холодного битума — требует энергии до 700 МДж/т.

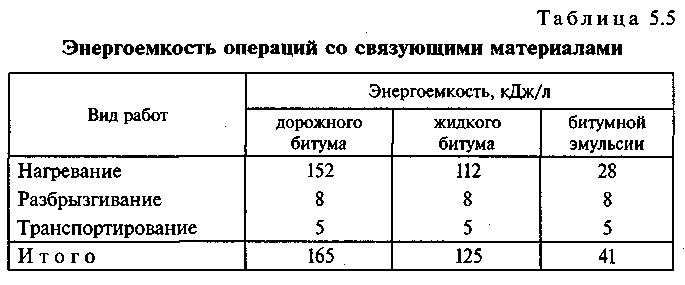

Транспортирование холодного заполнителя. При расходе бензина погрузчиком 25 л/ч и часовой подаче им в питатель 200 т заполнителя энергоемкость этой операции приблизительно равна 5 МДж/т. Сушильный барабан и отсос пыли. Расход энергии на приведение в действие сушильного барабана и отсос пыли составляет около 5 МДж/т. Приготовление смеси. Если оборудование состоит из теплого элеватора, теплого грохота, насоса для подачи связующего материала, дозатора заполнителя, смесителя с принудительным перемешиванием и бункера готового материала, энергоемкость смеси приблизительно равна 4 МДж/т. Таким образом, энергоемкость приготовления 1 т асфальтобетонной смеси в традиционной асфальтосмесительной установке при сухом заполнителе составляет около 21 МДж/т. При использовании барабанного смесителя этот показатель на 16 % меньше. В среднем расход топлива на приготовление асфальтобетонной смеси составляет 11,3 л/т, в том числе на нагревание и сушку заполнителей — 7,5 л/т, перевозку, укладку и уплотнение — 3,8 л/т. Укладка теплой с м е с и. Производительность укладки асфальтобетонных смесей зависит от применяемой технологии и производительности дорожно-строительных машин. Допустим в качестве примера, что часовая производительность при укладке составляет 150 т/ч. Для распределения и уплотнения смеси имеется один асфальтоукладчик и три катка. Расход дизельного топлива каждой машиной 17 л/ч. Тогда удельный расход энергии на укладку составляет 4 • 17 • 38,7/150 = 17,5 МДж/т. Поверхностная обработка — это процесс создания на дорожных покрытиях тонкого слоя с целью обеспечения их шероховатости, водонепроницаемости, износостойкости и плотности. Процесс разбрызгивания битума состоит из двух частей: нагрева связующего материала и собственно разбрызгивания. В табл. 5.5 приведена энергоемкость рабочих операций для различных связующих материалов. Поверхностное распределение измельченного щебня. При мощности распределителя щебня 44 кВт, скорости его движения 137 м/мин, ширине разбрасывания 3,7 м энергия, необходимая для распределения, составляет 12 кДж/ Уплотнение холодной с м е с и. Усредненный показатель расхода топлива укатывающими катками составляет 13... 17л/ч. При толщине слоя 2,5 см и ширине 3,7 м уплотнение обеспечивается за четыре прохода катка. При скорости катка 4,8 км/ч его производительность 4440 Изготовление покрытия. Для получения покрытия из 1 т смеси (распределение смеси асфальтоукладчиком и уплотнение катками) требуется 2 л дизельного топлива. -

На изготовление 1000 Цементобетонные покрытия. В передовых странах затраты энергии на получение покрытий из цементобетона в три раза выше, чем из асфальтобетона. Цементобетонные заводы. Цементобетонные смеси приготавливают на ЦБЗ. Транспортирование заполнителя на ЦБЗ по энергоемкости аналогично его транспортированию на АБЗ (5 МДж/т). Расход энергии при использовании бетоносмесителя производительностью 230

Изготовление покрытия. Рассмотрим следующий пример. Укладка цементобетонного покрытия осуществляется с помощью бетонораспределителя и бетоноукладчика, каждый мощностью 130 кВт, с производительностью 230 На 1000 Сравнение по виду покрытия показывает, что строительство дорог с цементобетонным покрытием менее энергоемко, чем с асфальтобетонным: для дороги Iкатегории различие составляет 11,4%,IIIкатегории — 4,7 %. При формировании дорожной одежды из асфальтобетона энергозатраты ниже, чем при использовании цементобетона. Однако приготовление асфальтобетонных смесей более энергоемко, чем цементобетонных, что и обусловливает указанную разницу в общих энергозатратах. Средние значения энергозатрат, МДж/м, на изготовление основных видов дорожного покрытия при толщине слоя 1 см составляют: Нижний слой асфальтобетонного покрытия 12... 14 Асфальтобетонное покрытие на основе гравия 12 Асфальтобетонное покрытие 14 Асфальтобетонное покрытие с крупным щебнем 15 Литой асфальт 22 Шероховатое покрытие 15 Цементобетонное покрытие 28 Энергозатраты на уплотнение катком асфальтобетона различных типов примерно одинаковы. Высокая энергоемкость литого асфальта по сравнению с асфальтобетоном объясняется значительно (в три раза) большим содержанием битума и минерального порошка, высокой температурой (220...260°С), которую необходимо поддерживать при транспортировании в специальных асфальтовозах. Но существенные энергозатраты компенсируются более продолжительным сроком службы. Энергозатраты на строительство цементобетонного покрытия вдвое больше, чем асфальтобетонного. Энергия транспортирования асфальто- и цементобетона отличается незначительно при одинаковых расстояниях возки, однако она различается при транспортировании на короткие и длинные дистанции. Энергия обработки (исключая тепловую энергию) для асфальтобетона значительно ниже, чем для цементобетона или армированного бетона. Однако если учесть расход тепловой энергии, то общие энергетические потребности для асфальтобетона превышают потребности для цементобетона. Анализ с использованием удельных энергозатрат. Энергозатраты при строительстве участка дороги связаны с расходом моторного топлива в двигателях строительно-дорожных машин и энергоресурсов в технологических процессах строительства. Удельные энергозатраты при строительстве АД зависят от вида дорожного покрытия и других факторов (табл. 5.6) [19]. Удельные энергозатраты в технологических процессах строительства приводят к толщине соответствующего слоя покрытия в 1 см. Эти данные используют для оценок энергозатрат в строительстве дорог при известной толщине каждого слоя покрытия. Так, для сооружения 1 м2дороги, имеющей толщину, см, моро-зозащитного слоя грунта — 25, укрепленного слоя грунта — 15, несущего — 15, битумно-связующего — 10, слоя асфальта — 10, расход энергоресурсов составляет около 535 МДж/м2 [19]. Энергия содержания и ремонта АД. Содержание АД включает в себя обустройство и эксплуатацию инженерных объектов, средств связи, сигнализации и управления движением, средств контроля технического состояния АД и др. Все названные объекты и действия являются энергоемкими. Осветим один аспект — уборку снега с городских дорог (в Москве за год вывозится 35 млн м3снега [11]). Наличие в снежной массе большого числа веществ с превышением ПДК в сотни раз обусловливает ее вывоз в те места, где при ее плавлении можно осуществить очистку. Три основных способа утилизации — речной сплав, «сухие» снегосвалки и снегосплавные пункты — требуют энергозатратной уборки и транспортирование снега, а последний способ — существенных энергозатрат на плавку снега и операции с оседающим мусором. Таблица 5.6

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 990; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.25.130 (0.013 с.) |

• 8,06 ГДж =. = 0,126 Гт у.т., и 140 млн грузовых автомобилей с вложенной энергией 140 •

• 8,06 ГДж =. = 0,126 Гт у.т., и 140 млн грузовых автомобилей с вложенной энергией 140 •  • 523 ГДж = 2,5 Гт у. т., что в сумме численно равно 1/6 части мирового потребления энергии за год.

• 523 ГДж = 2,5 Гт у. т., что в сумме численно равно 1/6 части мирового потребления энергии за год. Дж. Это немало.

Дж. Это немало.

поток транспортных услуг;

поток транспортных услуг;  передаваемый поток энергии, вложенной в объекты эмульсий, заводах по переработке гудрона в битум, асфальтобетонных (АБЗ) и цементобетонных (ЦБЗ) заводах, заводах железобетонных конструкций (ЖБК) [19].

передаваемый поток энергии, вложенной в объекты эмульсий, заводах по переработке гудрона в битум, асфальтобетонных (АБЗ) и цементобетонных (ЦБЗ) заводах, заводах железобетонных конструкций (ЖБК) [19].

дороги

дороги

а также давления на грунт

а также давления на грунт  зависит от типа и состояния грунта. Толщина обрабатываемого слоя может составлять 2 м. Поэтому общая масса катков может достигать 25 т, вибровальцового модуля — 18 т, а требуемая мощность для их работы — 150 кВт.

зависит от типа и состояния грунта. Толщина обрабатываемого слоя может составлять 2 м. Поэтому общая масса катков может достигать 25 т, вибровальцового модуля — 18 т, а требуемая мощность для их работы — 150 кВт. при укладке слоя дорожного основания толщиной 1 см с учетом работы смесителя, ТС, укладчиков и катков следующее: из щебня — 5... 8; тощего бетона — 16; укрепленного цементом — 10... 20; битумопесчаного —10; битумогравийного — 12; укрепленного золой — 5...8.

при укладке слоя дорожного основания толщиной 1 см с учетом работы смесителя, ТС, укладчиков и катков следующее: из щебня — 5... 8; тощего бетона — 16; укрепленного цементом — 10... 20; битумопесчаного —10; битумогравийного — 12; укрепленного золой — 5...8. и энергии транспортирования

и энергии транспортирования  определяет количество прямой топливной энергии. Об уровне энергозатрат на транспортирование можно судить исходя из примера возведения основания из дробленого щебня: при расстоянии перевозки 32 км

определяет количество прямой топливной энергии. Об уровне энергозатрат на транспортирование можно судить исходя из примера возведения основания из дробленого щебня: при расстоянии перевозки 32 км  составляет 60 % общей энергии, а при 208 км — 89 % общей энергии.

составляет 60 % общей энергии, а при 208 км — 89 % общей энергии. .

. /ч. При этом удельная энергоемкость на 1 см толщины слоя равна 60 кДж/

/ч. При этом удельная энергоемкость на 1 см толщины слоя равна 60 кДж/

двухслойного асфальтобетонного покрытия с однократной поверхностной обработкой расходуется 506...737

двухслойного асфальтобетонного покрытия с однократной поверхностной обработкой расходуется 506...737  щебня и 36

щебня и 36  песка при использовании щебня в качестве материала основания [19].

песка при использовании щебня в качестве материала основания [19]. /ч вместе с пневмотранспортером, автоматическим дозатором и погрузчиком составляет 7,3 МДж/т.

/ч вместе с пневмотранспортером, автоматическим дозатором и погрузчиком составляет 7,3 МДж/т. /ч и расходом энергии 1,54 ГДж/ч. Две машины для отделки и выглаживания (мощностью 7,5 кВт каждая), работающие на бензине, потребляют энергию 120 МДж/ч. Общее потребление энергии составляет 1,66 ГДж/ч. Машина для нарезки швов с двигателем мощностью 32 кВт и производительностью 3 м/мин потребляет энергию 1 МДж/л на 1 пог. м шва [32].

/ч и расходом энергии 1,54 ГДж/ч. Две машины для отделки и выглаживания (мощностью 7,5 кВт каждая), работающие на бензине, потребляют энергию 120 МДж/ч. Общее потребление энергии составляет 1,66 ГДж/ч. Машина для нарезки швов с двигателем мощностью 32 кВт и производительностью 3 м/мин потребляет энергию 1 МДж/л на 1 пог. м шва [32]. однослойного цементобетонного покрытия на подстилающем слое из песка расходуется,

однослойного цементобетонного покрытия на подстилающем слое из песка расходуется,  , песка — 371 и щебня — 190, при получении двуслойного покрытия необходимо песка — 280 и щебня — 208 [19].

, песка — 371 и щебня — 190, при получении двуслойного покрытия необходимо песка — 280 и щебня — 208 [19].