Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы, обеспечивающие топливную экономичность, снижение дымности и токсичности транспортных двигателей внутреннего сгоранияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

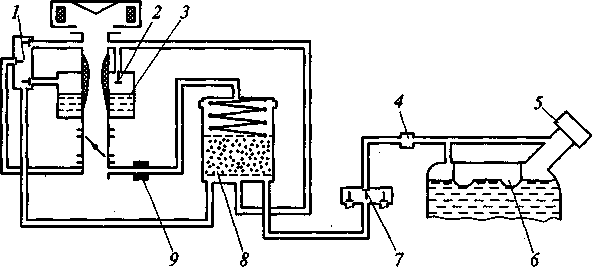

Совершенствование способов снижения расхода топлива и количества вредных выбросов. Для обеспечения ресурсосбережения и уменьшения выбросов загрязняющих веществ транспортными энергосиловыми установками применяются альтернативные рабочие процессы, устройства и технические системы, например, обеспечивающие поддержание оптимального температурного режима работы двигателя, физико-химическую обработку ОГ на выпуске и т.д. Пока не существует универсального способа значительного снижения расхода топлива и количества вредных выбросов с ОГ. Эта задача может быть решена только с применением комплексных подходов. Современная стратегия решения проблемы уменьшения токсичности ОГ бензиновых двигателей основана на применении трехкомпонентных каталитических нейтрализаторов. Для дизелей предполагается использовать окислительные каталитические нейтрализаторы и регенерируемые сажевые фильтры, обеспечивающие определенное улучшение гигиенических характеристик двигателей. Так, правилами Госгортехнадзора России при эксплуатации дизелей в условиях ограниченного воздухообмена (например, в рудниках горнодобывающей промышленности) применение каталитических и жидкостных нейтрализаторов обязательно, хотя данные устройства не обеспечивают ощутимого снижения выбросов Ряд адсорбентов, например цеолиты, позволяют эффективно очищать ОГ от В последние десятилетия для дизелей разрабатывались способы снижения токсичности, преимущественно основанные на совершенствовании рабочего процесса двигателей. В настоящее время это направление исследований практически исчерпано. В связи с ужесточением требований к двигателям с точки зрения выбросов вредных веществ наблюдается возрастание интереса к системам обезвреживания отработавших газов и более широкому применению альтернативных энергосиловых установок, например водородных двигателей, в том числе работающих на топливных элементах. На автомобилях и энергосиловых установках находят применение термические дожигатели, каталитические и жидкостные нейтрализаторы, регенерируемые сажевые фильтры, устройства улавливания топливных испарений и другие системы снижения токсичности (ССТ) и ресурсосбережения. Основные требования к системам снижения токсичности отработавших газов. ССТ в общем случае должны обеспечивать эксплуатацию техники в различных климатических условиях при температуре окружающего воздуха -60... +50 °С, относительной влажности 20... 98 % и соблюдении общетехнических требований, например, к противодавлению выпуска, обеспечивающему соответствующие мощностные и топливно-экономи-ческие показатели энергосиловой установки, или ее шумности. Ресурс ССТ и ее отдельных элементов при отсутствии механических повреждений и соблюдении правил эксплуатации должен составлять 80... 160 тыс. км пробега машины или 2...4 тыс. моточасов наработки двигателя. Действие системы снижения токсичности не должно приводить к ухудшению основных технических характеристик трактора или автомобиля. Необходимо, чтобы она была дешевой, относительно простой в обслуживании и имела оптимальные габариты и массу. Установка ССТ на транспортном средстве должна обеспечивать требования технической и противопожарной безопасности в соответствии с условиями его эксплуатации, что может быть достигнуто, например, введением защитных экранов, ограждений, тепловой изоляции и т. п. Улавливание паров бензина. Выброс паров бензина в атмосферу связан в первую очередь с его испарением из топливного бака и карбюратора. Уменьшение выброса паров из бака можно обеспечить ослаблением его нагрева элементами выпускной системы двигателя и солнечным излучением, применением топливного бака специальной конструкции с минимальным отношением площади поверхности испарения топлива к объему бака, установкой в нем перегородок, уменьшающих смачивание его внутренней поверхности при разгоне и торможении автомобиля, и т.п. Интенсивность испарения топлива из карбюратора определяется площадью неэкранированной поверхности, температурой поплавковой камеры, конструкцией главной дозирующей системы, наличием или отсутствием термоизолирующих прокладок и экранов, защищающих поплавковую камеру от теплового облучения горячими деталями двигателя. За рубежом корпус поплавковой камеры часто выполняют из материала с малой теплопроводностью, например из пластмассы. Для уменьшения испарения топлива современные автомобили оснащаются системами улавливания паров бензина (СУПБ). На практике нашли применение способы улавливания паров бензина из указанных систем двигателя с последующим накоплением их в адсорберах, содержащих поверхностно-активные вещества. По достижении в адсорбере избыточного давления, соответствующего накопительному режиму, пары бензина подаются в цилиндры двигателя либо направляются в каталитический нейтрализатор, В экологическом отделении ФГУП «НАМИ» были разработаны СУПБ для базовых отечественных моделей легковых и грузовых автомобилей, а также автобусов с бензиновыми двигателями (рис. 6.1). СУПБ включает в себя адсорбер 8, заполненный активированным углем, блоки 1 и 7 клапанов, а также жиклер 9 паропроводящей магистрали. Адсорбер заполнен поверхностно-активным веществом с высокой поглотительной способностью. Он должен иметь достаточно стабильные характеристики при изменении температуры окружающей среды и обеспечивать эффективную десорбцию (выделение накопленных паров при нагреве) и многократное повторение циклов адсорбция — десорбция. Он также должен обладать невосприимчивостью к атмосферной влаге и высокой механической прочностью.

Рис. 6.1. Схема системы улавливания паров бензина: 1 — блок клапанов карбюратора; 2 — клапан для перекрытия балансировочного канала карбюратора; 3 — карбюратор; 4 — пароотделитель; 5 — герметичная пробка; 6 — топливный бак; 7 — блок клапанов топливного бака; 8 — адсорбер с активированным углем; 9 — жиклер паропроводящей магистрали При работе двигателя происходит регенерация адсорбента за счет продувки его воздушным впускным зарядом. Отвод паров бензина в этот период осуществляется либо в диффузор карбюратора, либо во впускной трубопровод. При работе автомобиля в теплое время года температура бензина в системе питания повышается до 70 °С, что приводит к образованию паровых пробок. Для их устранения впускной клапан блока 7 регулируют на открытие при избыточном давлении 1,5 кПа. Пароотделитель 4 предотвращает попадание жидкой фазы в пароотводящую магистраль. Перекрывание балансировочного канала поплавковой камеры необходимо для исключения попадания паров в атмосферу и их скапливания в горловине карбюратора и впускном трубопроводе. Такие системы СУПБ почти полностью улавливают топливные испарения. Установка СУПБ на серийные автомобили не оказывает влияния на показатели их топливной экономичности. В СУПБ только выпускной клапан, отрегулированный на давление открытия в 1,5 кПа, обеспечивает снижение количества образующихся паров бензина в 3 — 5 раз (бензин остается в топливном баке автомобиля). Использование СУПБ на легковом автомобиле позволяет экономить в среднем около 36 г бензина в сутки, а на грузовом — до 100 г. Согласно современным требованиям испарение паров бензина и других видов топлива и масла на автомобиле должно быть сведено к минимуму. Термические нейтрализаторы. Это устройства окислительного типа, в которых за счет остаточного или дополнительновводимого кислорода осуществляется дожигание продуктов неполного сгорания топлива. Процесс дожигания проводится в специальной реакционной камере, где температура должна поддерживаться в пределах 650...850 °С. В дизелях дожигание СО, Сущность каталитической очистки ОГ заключается в беспламенном окислении продуктов неполного сгорания топлива или восстановлении оксидов азота в присутствии катализатора. Так, догорание СО на поверхности катализатора описывается уравнением

Каталитический гетерогенный процесс (например, процесс окисления СО и Таким образом, скорость нейтрализации ОГ определяется как диффузией, так и химической гетерогенной реакцией на поверхности катализатора. При этом скорость и завершенность процесса нейтрализации лимитируются самой медленной стадией. Для очистки от

Восстановление

Возможно также неселективное восстановление

Трудности практической реализации данных методов восстановления Каталитический гетерогенный процесс очистки ОГ современных бензиновых двигателей осуществляется в две стадии. Первая (окислительная) протекает при наличии свободного кислорода в ОГ. Вторая (восстановительная) заключается в каталитическом преобразовании оксидов азота в отсутствии кислорода. Жидкостная нейтрализация ОГ. Этот процесс может эффективно применяться для очистки ОГ от мелкодисперсных частиц (сажа, смолистые вещества, окалина и др.), связываемых водой, а также хорошо растворимых в воде химических веществ Первая стадия — улавливание мелкодисперсных частиц — обеспечивается жидкостью, которая их поглощает. Второй стадией (адсорбцией) является процесс поглощения газовых компонентов ОГ жидкостью, в которой эти компоненты растворяются. Третья стадия (конденсация и фильтрация) происходит в ЖН при температуре ОГ, более низкой, чем порог насыщения каждого из нейтрализуемых газообразных компонентов. Затем следуют коагуляция аэрозольной смеси (слипание жидких и твердых частиц ОГ) и улавливание их с помощью фильтроэле-ментов. Растворение

При растворении С02в щелочах происходит химическая адсорбция, скорость которой определяется концентрацией непро-реагировавших веществ. Поглотительная способность щелочного раствора по отношению к С02достаточно велика. Оксид азота практически нерастворим в воде, тогда как альдегиды достаточно хорошо растворяются в ней. При растворении в воде сернистокислого натрия и гидрохинона поглотительная способность раствора значительно возрастает. В таком растворе поглощение альдегидов составляет 90 % и более. В современных ЖН реализуются различные физические механизмы улавливания полидисперсных частиц, основными из которых являются гравитационное оседание, соударение частиц при тангенциальной закрутке газового потока, их инерционное соударение в процессах турбулентного перемешивания потока, захват частиц путем поверхностной или диффузионной адсорбции, электростатическое оседание и т. п. Непосредственная фильтрация ОГ находит все более широкое применение для улавливания частиц дизельного выпуска. Фильтр, как правило, представляет собой пористую структуру из моноблочного, гранулированного или волокнистого материала, в котором происходит механическое отделение твердых частиц от ОГ. Применяются также регенерируемые каталитические фильтры, в которых осуществляется процесс сжигания сажи и других сконденсированных углеводородных продуктов на поверхности пористого катализатора при температурах 300... 600 °С, чаще в присутствии катализатора из оксида меди.

|

||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 809; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.16.40 (0.013 с.) |

Однако для обеспечения процесса очистки необходимо обезвоживание ОГ и снижение их температуры до 20... 30 °С. Весьма эффективным способом снижения выбросов оксидов азота можно признать и их каталитическое восстановление аммиаком. Отметим, что применение обоих способов требует наличия в выпускной системе двигателя дополнительного оборудования и организации в условиях эксплуатации весьма сложного и трудоемкого обслуживания систем автоматического регулирования процесса каталитического восстановления.

Однако для обеспечения процесса очистки необходимо обезвоживание ОГ и снижение их температуры до 20... 30 °С. Весьма эффективным способом снижения выбросов оксидов азота можно признать и их каталитическое восстановление аммиаком. Отметим, что применение обоих способов требует наличия в выпускной системе двигателя дополнительного оборудования и организации в условиях эксплуатации весьма сложного и трудоемкого обслуживания систем автоматического регулирования процесса каталитического восстановления.

и других горючих веществ обеспечивается кислородом, содержащимся в отработавших газах.

и других горючих веществ обеспечивается кислородом, содержащимся в отработавших газах.

обычно представляют в виде нескольких стадий: диффузии реагентов из потока ОГ к поверхности активного слоя пористого катализатора; адсорбции (хемо-сорбции) реагентов с образованием промежуточных химических комплексов типа реагент — катализатор; перегруппировки атомов исходных компонентов ОГ с образованием промежуточных соединений типа продукт — катализатор; десорбции образовавшихся продуктов (например,

обычно представляют в виде нескольких стадий: диффузии реагентов из потока ОГ к поверхности активного слоя пористого катализатора; адсорбции (хемо-сорбции) реагентов с образованием промежуточных химических комплексов типа реагент — катализатор; перегруппировки атомов исходных компонентов ОГ с образованием промежуточных соединений типа продукт — катализатор; десорбции образовавшихся продуктов (например,  с поверхности катализатора в поток ОГ.

с поверхности катализатора в поток ОГ. возможно применение восстановительных катализаторов. Селективное восстановление

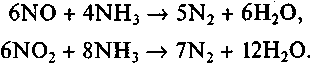

возможно применение восстановительных катализаторов. Селективное восстановление  может происходить при добавлении в ОГ реагентов-восстановителей

может происходить при добавлении в ОГ реагентов-восстановителей  . При использовании СО осуществляются реакции

. При использовании СО осуществляются реакции

аммиаком происходит при температурах

аммиаком происходит при температурах

при добавлении в ОГ метана, протекающее при температурах 350...

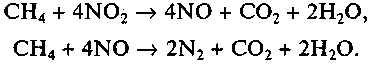

при добавлении в ОГ метана, протекающее при температурах 350...  в соответствии с уравнениями

в соответствии с уравнениями

состоят в сложности поддержания относительно узкого диапазона температур ОГ, при которых осуществляются реакции, и состава реагентов. Кроме того, при несовершенстве системы автоматического поддержания оптимальной температуры и состава реагентов в нестационарном режиме работы двигателя непрореагировавшие СО,

состоят в сложности поддержания относительно узкого диапазона температур ОГ, при которых осуществляются реакции, и состава реагентов. Кроме того, при несовершенстве системы автоматического поддержания оптимальной температуры и состава реагентов в нестационарном режиме работы двигателя непрореагировавшие СО,  и другие вещества сами по себе представляют опасность, так как являются вредными соединениями. По этой причине восстановительные процессы применительно к дизелям получили весьма ограниченное распространение.

и другие вещества сами по себе представляют опасность, так как являются вредными соединениями. По этой причине восстановительные процессы применительно к дизелям получили весьма ограниченное распространение. и др.). Жидкостная очистка позволяет уменьшить общий уровень токсичности двигателя, неприятный запах, слезоточивое воздействие, а также понизить температуру ОГ. Очистка с помощью жидкостного нейтрализатора (ЖН) отработавших газов включает в себя следующие основные процессы: улавливание мелкодисперсных частиц жидкой фазой реактора, их поверхностную адсорбцию, конденсацию и фильтрацию.

и др.). Жидкостная очистка позволяет уменьшить общий уровень токсичности двигателя, неприятный запах, слезоточивое воздействие, а также понизить температуру ОГ. Очистка с помощью жидкостного нейтрализатора (ЖН) отработавших газов включает в себя следующие основные процессы: улавливание мелкодисперсных частиц жидкой фазой реактора, их поверхностную адсорбцию, конденсацию и фильтрацию. сопровождается диссоциацией образующейся

сопровождается диссоциацией образующейся  согласно уравнению

согласно уравнению